连续热镀锌生产线卸卷小车几种卸卷控制方式及分析

金宗藏,董丽楠

(1.重庆千岛科技有限责任公司,重庆 400000;2.重庆市计量质量检测研究院,重庆 400000)

出口卸卷小车为连续热镀锌线的重要设备,其主要作用是将生产线上卷取机卷取完成的钢卷自动卸下,并经称重后运至过度鞍座,完成连续热镀锌线的最后一步工序,从而保证生产线的连续运行。

卸卷小车由于控制方式不当或调试不充分,产生的卸卷故障一般有以下几个方面:

(1)卸卷小车自动上升,在距离钢卷还有一定距离时,卷取机卷筒就产生缩径,出现误动作,导致钢卷迅速下坠,对卷取机卷筒产生很大的载荷。

(2)卸卷小车在触及钢卷后继续上升,若调定液压压力过大,会使卷取机卷筒受到额外向上的推力,一旦推力过大,将造成卷取机底座滑道受损或是卷筒变形。

(3)卸卷小车上升触及钢卷停止后,卷筒缩径,升降液压回路保压不可靠,使钢卷内圈与卷筒套筒之间存在较大摩擦,在卸卷小车移出过程中,钢卷内径数圈钢板向外抽出产生抽芯现象,随着卷筒的旋转,抽芯的钢板产生变形,卡在卷筒与冒头之间导致卸卷失败。或者在卸卷小车移出过程中将橡胶套筒带出,导致需要重新上橡胶套筒,大大影响卸卷节奏。

1 几种典型成熟的卸卷控制方案

以下介绍的几种方案中,卸卷小车均采用液压系统控制液压缸升降,卸卷小车行走采用电机齿轮马达横移。小车升降高度采用位移传感器进行测量,卸卷小车行走距离、是否在卷筒区域以及在不同区域切换采用激光测距仪进行检测。

1.1 采用伺服阀控制

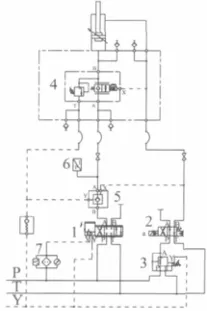

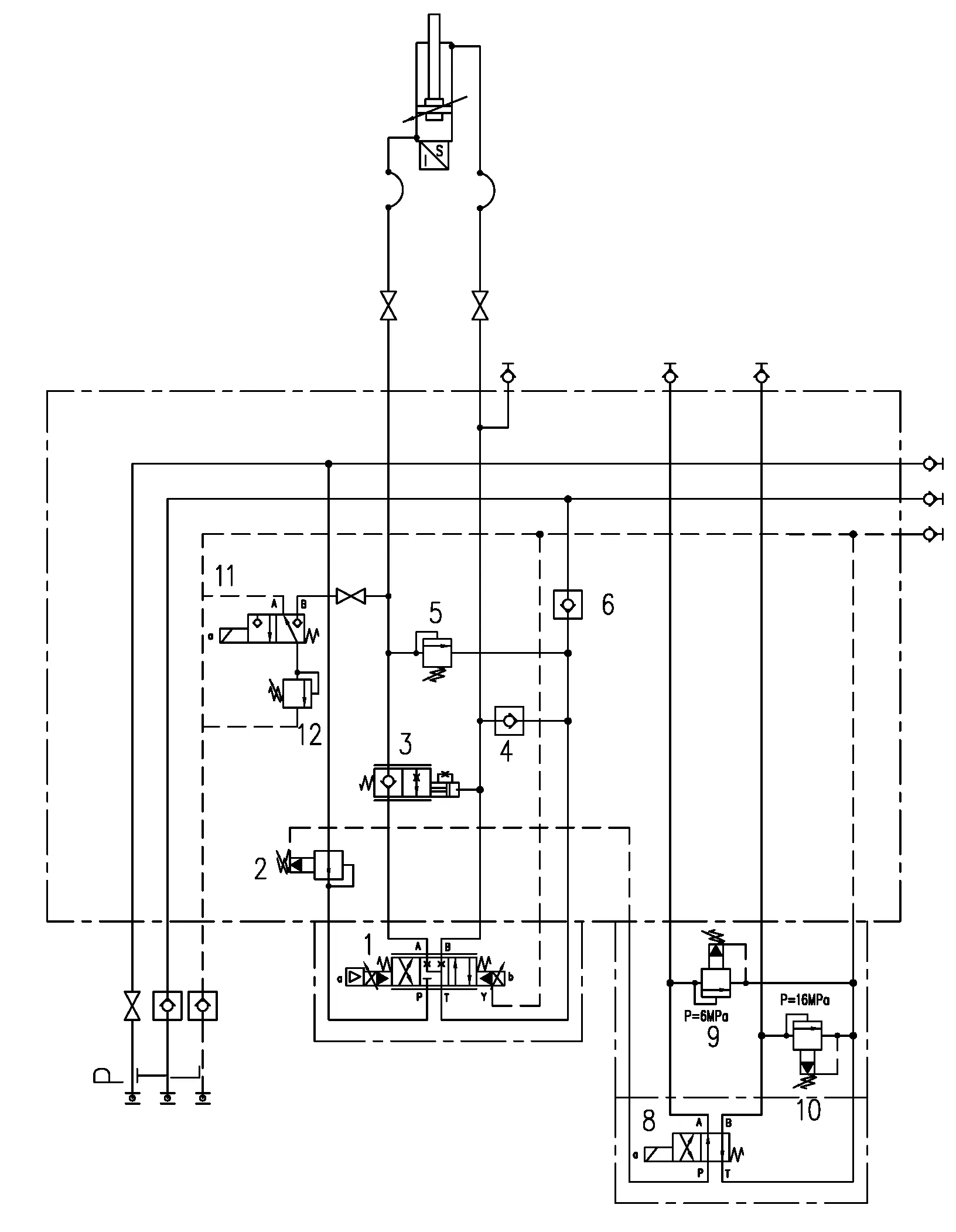

采用伺服阀控制的液压升降回路见图1。

图1 伺服阀控制下的液压升降回路

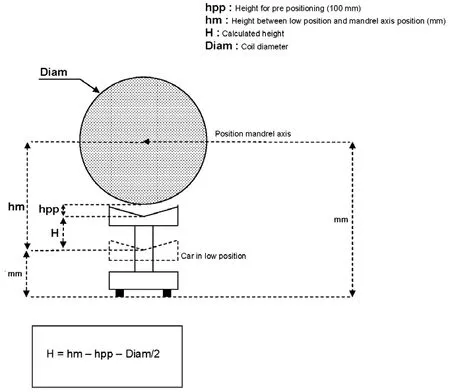

当卷取机接近卷取完成时,伺服阀1采用流量Q控制,与液压缸上位移传感器形成闭环控制, 升降液压缸采用最大速度上升H高度,见图2。图中芯轴到地面高度为已知,小车机械最低为高度已知,hpp未程序设定高度,此处设为离钢卷100mm,此值可在程序中修改。钢卷直径Diam采用带钢跟踪算法进行计算。

图2 升降液压缸上升情况

当升降液压缸上升H高度后,伺服阀采用压力P进行控制,与压力传感器6形成闭环控制,卸卷小车缓慢上升。当压力传感器读数P=Pk时,即认为卸卷小车触卷完成。

式中:PK——液压缸活塞侧压力,Pa。mB——钢卷重量,kg。mH——卸卷小车升降台重量,kg。g——重力加速度。k——修正系数。AK——液压缸活塞侧面积,m2。

触卷完成后,电磁换向阀2失电,液压缸杆腔压力控制到小于6MPa时,平衡阀4和液控单向阀5关闭,液压缸被锁住,钢卷和升降台不会下降。卷筒收缩,钢卷从卷筒上移出。

采用伺服阀控制的卸卷小车升降控制液压回路,位置和压力控制精度都比较高,能很好的满足生产要求。但是该系统对自动化控制要求较高,设备前期投资较大。

1.2 采用比例阀控制

1.2.1 卸卷小车鞍座软接触钢卷

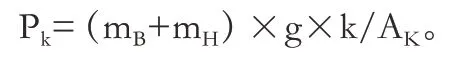

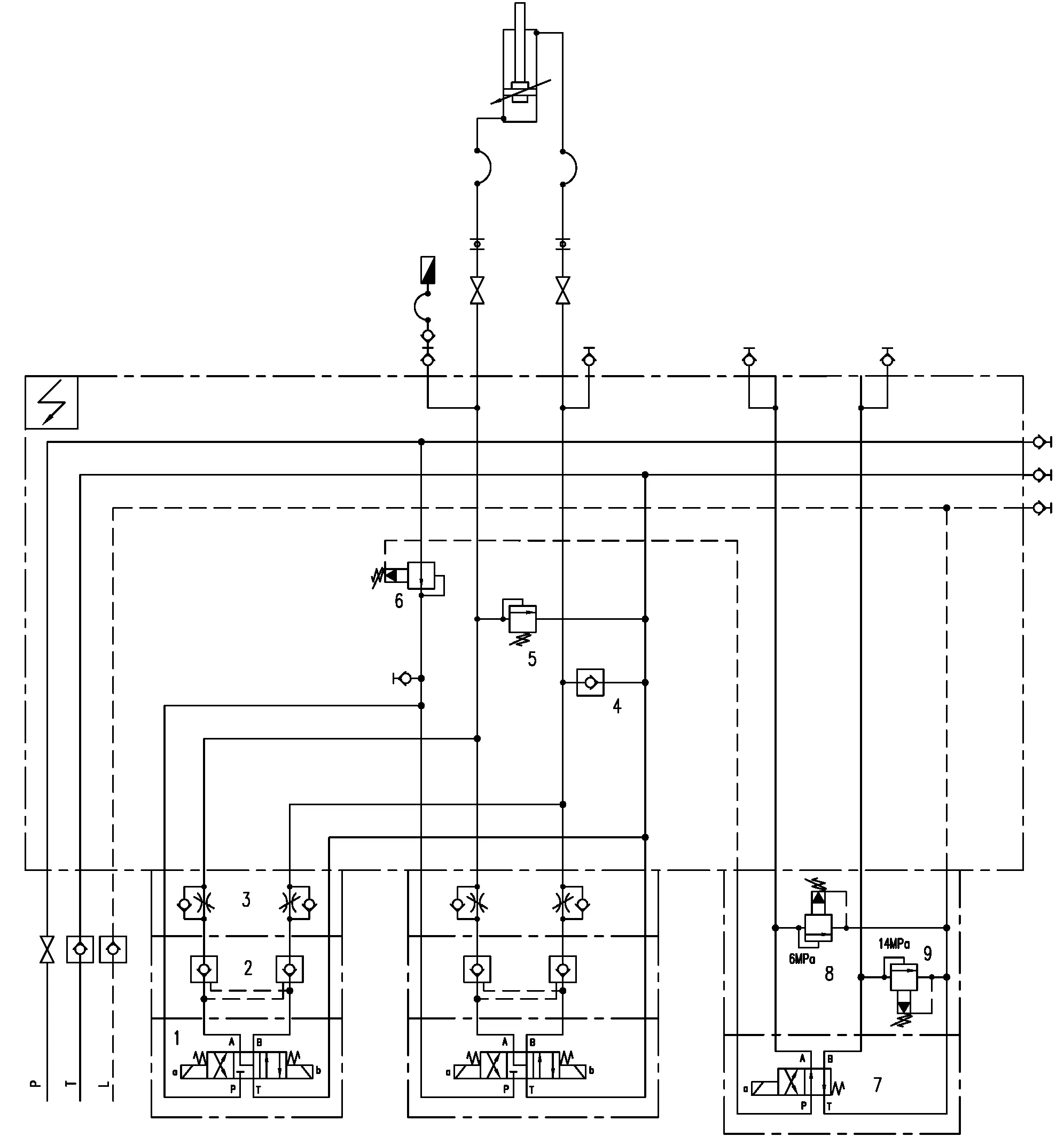

卸卷小车升降控制回路见图3。

图3 卸卷小车升降控制回路

液压控制回路采用高、低压控制。通过减压阀2、电磁换向阀8,低压设定阀9,高压设定阀10完成。在卷筒区域,电磁换向阀8一直处于失电状态,即卸卷小车在卷筒区域只允许低压上升。

当卷取机接近卷取完成时,升降液压缸采用最大速度上升,比例阀1与液压缸上位移传感器形成闭环控制。在上升H高度后,比例阀切换为低速模式,当压力开关检测到触卷压力时,液压缸停止上升。伺服阀1失电,平衡阀3将液压缸锁住。卷筒缩径,钢卷从芯轴上移出。

此种方式比伺服阀方式成本降低很多,而又实现了位移和压力的准控制。采用高低压方式,保证了设备在芯轴区域的安全。

1.2.2 卸卷小车鞍座不接触钢卷

卸卷小车升降控制回路见图4。系统图4中与系统图3相比,去除了压力开关信号7的反馈。增加了低压安全保护回路,由电磁阀11,低压安全阀12组成。在卸卷小车以高速上升H高度后,比例阀1切换为低速模式,卸卷小车上升hpp-t(2~5)mm高度后停止,平衡阀3将液压缸锁住。在低速上升过程中,电磁阀11一直得电。卷筒缩径。钢卷移出。

图4 卸卷小车升降控制回路

此液压控制回路利用了胀缩液压缸的三个位置。在真圆状态卷筒卷取。卷取机卸卷时,卷筒收缩至中间位,卷筒直径缩小25mm。适当调节t设定值,会使钢卷内径与卷筒完全脱离,也不会对卷筒产生冲击。

1.3 采用电磁换向阀控制

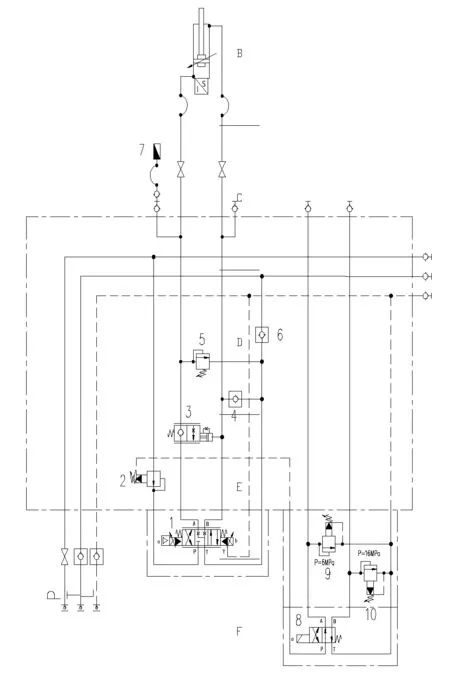

系统控制回路见图5。

图5 系统控制回路

系统采用高、低压控制方式。同图3中控制方式。

系统中采用了两组电磁换向阀布置方式。当卸卷小车高速上升时两组电磁阀控制回路同时投入,当卸卷小车低速上升时采用一组电磁阀控制回路。

卷取机接近卷取完成时,卸卷小车采用高速模式,上升H高度。然后切换为低速模式,当压力开关10检测到触卷压力后,电磁阀失电。液控单向阀将液压缸锁住。卷筒缩径,钢卷移出。

此种方式成本较低,自动化控制比较简单。液压系统对油液清洁度要求低一些。

2 总结

以上几种卸卷小车卸卷控制方式在我公司的业绩中均有采用,均能可靠的完成卸卷功能。由于业主投资成本不同,可以在几种方式中进行选择。