冷连轧带材跟踪

崔 朋

作为冷连轧机组,从生产计划、上卷、轧制到卸卷整个过程中均需要通过随时对指定带材进行跟踪检测,传送各种信号和数据来控制设备动作,指导相关操作,并防止事故的发生。所以轧机跟踪是计算机系统的主要功能之一。

1 带材跟踪工艺过程描述

(1) 工厂生产管理级 (Level 3) 下达生产计划表给钢卷录入管理员,生产计划表中包含每一个待轧钢卷的全部信息,其中包括钢卷ID、钢卷外径、钢卷内径、带宽、带厚等。根据生产计划表,钢卷录入管理员将钢卷信息存入钢卷录入系统数据库,并给每一个钢卷安排相应序号。比如一份生产计划表中有50卷钢卷,则可以按升序1~50给这些钢卷安排序号,序号不可重复。

(2)钢卷录入管理员将整理好的待轧钢卷表存入“上卷待轧钢卷表”,车间天车将等待钢卷放到钢卷鞍座,上卷操作工根据钢卷上标明的ID,在“上卷待轧钢卷表”中选择ID一致的序号输入给对应鞍座,入口PLC系统将钢卷信息存入存储区(检测到鞍座占位)。操作人员如发现钢卷有问题,可以指示将钢卷吊走,同时删除鞍座存储区信息,将该钢卷在“上卷待轧钢卷表”中标记为未轧。

(3)钢卷小车上卷,在将钢卷从鞍座运出时将鞍座存储数据存入钢卷小车数据存储区。上卷小车利用测宽、测径传感器检测待机钢卷,用测得的数据更新自身数据区,并反馈给“上卷待轧钢卷表”,并将钢卷运送到开卷机,同时钢卷小车存储区的数据被传送到开卷机数据存储区(见图1)。

图1 上卷跟踪

(4)为保证上卷节奏,该轧线配置有2套上卷装置,分别服务于1#卷取机和2#卷取机。每个鞍座、上卷小车、卷取机均配置一个数据存储区,在整个开卷部分共配置8个数据存储区。

(5) 开卷机开卷操作,将带头送到焊机对带头、带尾进行焊接,入口区建张,将开卷机存储区信息传送到焊机数据存储区。

(6)入口区操作,上层或下层建张后带钢流向活套。通过1#张力辊4#辊电机编码器对焊缝进行跟踪,当焊缝经过活套入口焊缝检测仪时对焊缝位置进行纠正,并继续跟踪。

(7)按活套最大充套量将活套内的带钢分为3个segment,依次为下层、中层、上层,当测算焊缝流过的长度到达相应量后将轧制方向上带卷数据传送到后一存储区。

(8)当焊缝到达距活套出口一段距离(如100 m) 时跟踪系统向二级系统(Level 2) 发送当前钢卷信息,由二级系统(Level 2)做轧制参数设定预计算。

(9)当焊缝流出焊机,焊机出口焊缝检测仪对焊缝位置进行纠正,并将焊缝跟踪转交给2#张力辊1#辊电机编码器完成。

(10) 焊缝依次进入主轧机、飞剪,主轧机系统根据计算好的规程对带材轧制、剪切。

2 跟踪系统简介

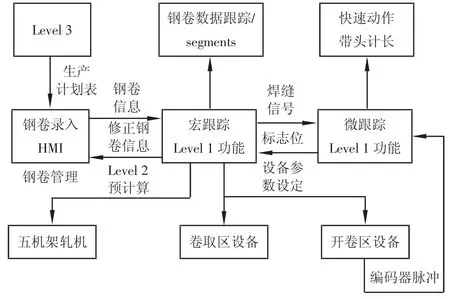

该机组带材跟踪系统可以分为宏跟踪和微跟踪(见图 2)。

微跟踪是跟踪系统的基础功能,在一级系统(Level 1)入口区PLC中完成。它跟踪每一卷带钢的焊缝经过整个轧线所有设备并计算出焊缝在轧线的具体物理位置,触发宏跟踪的标志位。

宏跟踪优先级高于微跟踪,也是在一级系统(Level 1)入口区PLC中完成。宏跟踪自受卷位开始,通过标志位跟踪带材,并将钢卷数据向下传递。因为宏跟踪包含了当前钢卷的详细数据,可实现设备动作预设定、二级系统(Level 2)预计算等功能。

图2 轧线跟踪系统网络图

为实现宏跟踪需将轧线分割成若干segments,并为每个segment在一级系统PLC中开设一个数据存储区,所有segment都通过标志位触发。其中,焊机区以前的标志位均由检测元件经过逻辑判断得出,在焊接完成后,入口区建张并开车操作;焊机区以后的标志位则是通过微跟踪计算触发。当跟踪到达相关segment时触发相应标志,并将前面segment存储区的数据读入当前segment存储区。每个segment可用不同颜色在HMI中显示,以表示带钢当前位置。

根据轧线设备组成,该轧线segment分为:1#卷位 (1#上卷1#受卷台)、2#卷位 (1#上卷2#受卷台)、3#卷位 (2#上卷1#受卷台)、4#卷位 (2#上卷2#受卷台)、1#上卷小车、2#上卷小车、1#开卷机、2#开卷机、焊机区、活套入口、活套下层、活套中层、活套上层、轧机入口、轧机出口。

3 标志位的确认

1#卷位标志位 1#上卷1#鞍座光电开关测得,钢卷录入台计算机下载按钮,将钢卷信息存入segment1。

2#卷位标志位 1#上卷2#鞍座光电开关测得,钢卷录入台计算机下载按钮,将钢卷信息存入segment2。

3#卷位标志位 2#上卷1#鞍座光电开关测得,钢卷录入台计算机下载按钮,将钢卷信息存入segment3。

4#卷位标志位 2#上卷2#鞍座光电开关测得,钢卷录入台计算机下载按钮,将钢卷信息存入segment4。

1#上卷小车标志位 1#上卷小车占卷接近开关测得(1#上卷鞍座检测条件、1#上卷小车位置条件满足),将segment1或segment2钢卷信息存入segment5。

2#上卷小车标志位 2#上卷小车占卷接近开关测得(2#上卷鞍座检测条件、2#上卷小车位置条件满足),将segment3或segment4钢卷信息存入segment6。

1#开卷机标志位 1#上卷小车占卷接近开关测失(1#开卷机辅助设备到位如涨径等、1#上卷小车位置条件满足),将segment5钢卷信息存入segment7。

2#开卷机标志位 2#上卷小车占卷接近开关测失(2#开卷机辅助设备到位如涨径等、2#上卷小车位置条件满足),将segment6钢卷信息存入segment8。

焊机区标志位 焊机焊接完成信号(带钢上层通过光电开关测得或带钢下层通过光电开关测得),将segment7或segment8钢卷信息存入segment9。

活套入口标志位 入口区计长程序测量的长度大于等于焊机到1#焊缝检测仪距离(带头位置通过1#焊缝检测仪信号校准),将segment9钢卷信息存入segment10。

活套下层标志位 入口区计长程序测量的长度大于等于焊机到活套1#转向辊距离,将segment10钢卷信息存入segment11。

活套中层标志位 入口区计长程序测量的长度大于等于焊机到活套2#转向辊距离(1#转向辊到2#转向辊距离取决于活套车的位置),将segment11钢卷信息存入segment12。

活套上层标志位 入口区计长程序测量的长度大于等于焊机到活套3#转向辊距离(1#转向辊到3#转向辊距离取决于活套车的位置,最终带头位置通过2#焊缝检测仪信号校准),将segment12钢卷信息存入segment13。

轧机入口标志位 出口区计长程序测量的长度大于等于2#焊缝检测仪到S1轧辊距离(最终带头位置通过3#焊缝检测仪信号校准),将segment12钢卷信息存入segment13。

轧机出口标志位 S5轧辊测得,将segment13钢卷信息存入segment14。

4 跟踪系统硬件实现

跟踪系统控制在自动化一级系统(Level 1)PLC中实现,与冷轧入口区设备共用一套S7-400控制系统。采用ET200M,完成对轧线上检测元件的信号采集、阀组动作等功能,ET200M通过接口模块与S7-400实现Profibus-DP网络通讯。轧线辅电机选用交流变频电机,采用整流回馈+逆变器控制方式,按区域功能划分,传动系统通过Profibus-DP网络连到相应区域控制系统。

两台开卷机之间布置一台钢卷录入台,钢卷录入台上放置一台钢卷录入计算机,用作钢卷录入及上卷管理,钢卷录入计算机通过工业以太网与入口区PLC、二级系统(Level 2) 通讯(见图3)。

图3 跟踪控制系统网络图

5 钢卷报文

钢卷录入HMI通过报文将新卷数据发送给钢卷跟踪系统建立DB数据块(见表1)。

6 结语

冷连轧带材跟踪系统贯穿工厂自动化系统的一级、二级和三级。其中三级系统将生产计划表传送给二级系统,由二级系统对生产计划表进行管理,并下发给一级系统。一级系统对钢卷信息进行宏跟踪,当入口区建张充套后微跟踪开始;反之,一级系统将轧制信息(如轧完、不轧等)发送给二级系统,由二级系统进行管理并传递给三级系统。采用这种带材跟踪方式,生产计划表的管理比较灵活(在二级中实现),跟踪段落清晰并可在HMI中动态显示。