UNS N08825 镍基合金无缝管冷拔变形工艺研究*

黎 毅,拓雷锋,楚志兵,康喜唐,刘正伟

(1.山西太钢不锈钢钢管有限公司,山西 太原 030003;2.太原科技大学,山西 太原 030024)

UNS N08825 是一种镍-铁-铬镍基合金[1],除了Cr、Ni 外还添加了Mo、Cu 和Ti 等合金元素[2]。该合金在1 150~1 230 ℃进行热加工时具有奥氏体组织;在室温时断面收缩率可达50%以上,在还原性和氧化性两种介质中均具有良好的耐腐蚀性能,且具有优良的冷热加工性能及低温机械性能;在流动海水中具有良好的抗蚀性[3],对各种废气、碱性溶液和大多数有机酸及其化合物耐蚀性能良好[4-5];通常以管材形式广泛地用于石油化工、热交换器等重要工程领域[6-8]。管材成型是生产和应用中的重要环节,通常采用热挤压或热穿孔的方法进行开坯[9-11],然后采用冷轧或冷拔方式进行减径减壁直至达到目标尺寸[12-13]。冷变形中的冷拔变形工艺相对于冷轧比较灵活,可灵活地缩减钢管直径并获得所需的机械性能,更换规格时只需要更换外模即可,实际生产中得到了广泛应用[14-15]。冷拔变形工艺中变形量控制是冷拔变形工艺中的关键,变形量设计不当造成拉拔机吨位与实际拉拔力不匹配会引起拉拔头断裂等问题,因此如何合理匹配材料特性和变形量比较重要。有限元模拟分析方法是一种现代智能化的分析方法,已广泛应用于制造领域,模拟分析可以用于预估冷拔载荷、冷拔变形过程中的应力集中状况以及尺寸变化,对管材的生产实践具有重要指导意义,还可以大大减少工艺优化的成本。

采用DEFORM-2D 有限元模拟软件建立钢管冷拔工艺模型,分析UNS N08825 镍基小直径无缝管不同变形工艺下的变形过程,可得到变形行为并预测冷拔载荷,并结合模拟结果进行生产实践。

1 模型及边界条件

1.1 模型建立

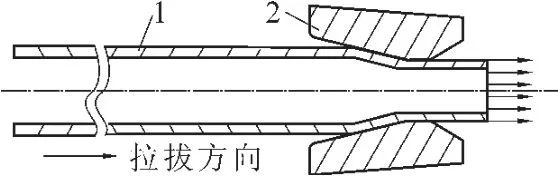

冷拔无缝管变形工艺是一个既有接触非线性,又有几何非线性和边界非线性的多重耦合问题[16-18],冷拔工艺模型如图1 所示,其变形区分为减径区和定径区两部分,在拔制力的作用下钢管和模具接触,钢管在轴向伸长的同时产生径向收缩,进入定径区后钢管产生弹性恢复。设计了两种冷拔变形工艺,分别为Φ19 mm×1.2 mm→Φ13.7 mm×1.2 mm和Φ16 mm×1.2 mm→Φ13.7 mm×1.2 mm,并探讨Φ19 mm×1.2 mm→Φ16 mm×1.2 mm→Φ13.7 mm×1.2 mm 的可能性。

图1 冷拔变形示意

空拉外模锥角α 对拔制力有影响:①α 增加,变形区长度减小,摩擦面减小,导致正压力及相应的摩擦力减小,拔制力降低;②α 增加,正压力水平方向分力增加,同时拔制时在入口处钢管附加弯曲变形的程度加大,导致拔制力增加。α 比较小时,第一因素所起的作用是主要的,α 增大到一定之后,第二因素起主要作用。现设计冷拔外模时使用经过生产实践验证的模具入口锥角、工作带和出口,即拉拔外模锥角为12°,定径带尺寸为2 mm,出口锥角30°。冷拔外模如图2 所示。

图2 冷拔外模示意

1.2 材料及边界条件

以UNS N08825 镍基合金为研究对象,将材料的室温拉伸应力-应变曲线、几何模型以及其他边界条件导入到DEFORM-2D 软件中,并对变形工件UNS N08825 镍基不锈钢管进行了四边形网格划分,对冷拔变形过程进行了仿真分析,环境温度25 ℃,摩擦因数0.1。钢管与模具的接触类型设置为面面接触,空拉钢管沿着拉拔外模锥角曲线往拉拔外模出口延伸,保证钢管变径和冷拔外模内径表面接触,形成钢管和拉拔外模面接触。在UNS N08825 管端施加轴向5 mm/s 拉拔速度。

2 模拟结果讨论

2.1 一道次冷拔成形

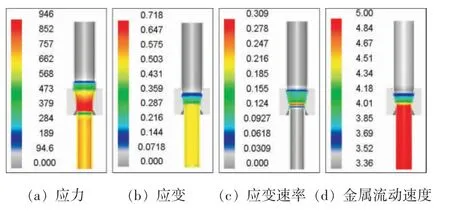

图3 所示为Φ19 mm→Φ13.7 mm 变形过程中的应力、应变、应变速率和金属流动速度分布状态,应力和应变速率主要集中在过渡变形区即入口锥角和定径带过渡处;最大应力达852~946 MPa,最大应变速率0.278~0.309 s-1,应变0.431~0.503,已出模孔的金属流动速度为4.84~5.00 mm/s。图4所示为Φ16 mm→Φ13.7 mm 变形过程中的应力、应变、应变速率和金属流动速度分布状态,各变量的分布与Φ19 mm→Φ13.7 mm 类似,最大应力达753~836 MPa,最大应变速率0.212~0.236 s-1,应变0.316~0.352,已出模孔的金属流动速度5.00~5.08 mm/s,即随着变形量的缩小,应力、应变和应变速率均有不同程度的下降。

图3 Φ19 mm→Φ13.7 mm 变形过程中应力、应变、应变速率和金属流动速度分布状态

图4 Φ16 mm→Φ13.7 mm 变形过程中应力、应变、应变速率和金属流动速度分布状态

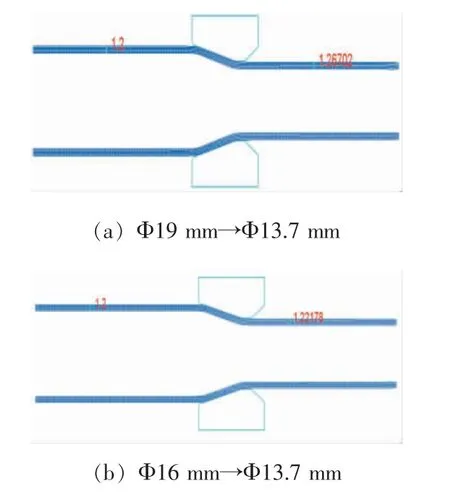

图5(a)所示为Φ19 mm→Φ13.7 mm 冷拔前后管材的壁厚变化情况,冷拔后壁厚出现了0.067 mm 的增大。图5(b)所示为Φ16 mm→Φ13.7 mm 冷拔前后管材的壁厚变化情况,冷拔后壁厚出现了0.022 mm 的增大,由于变形量的减小,壁厚增加有所缓解。

图5 冷拔变形中的壁厚变化情况

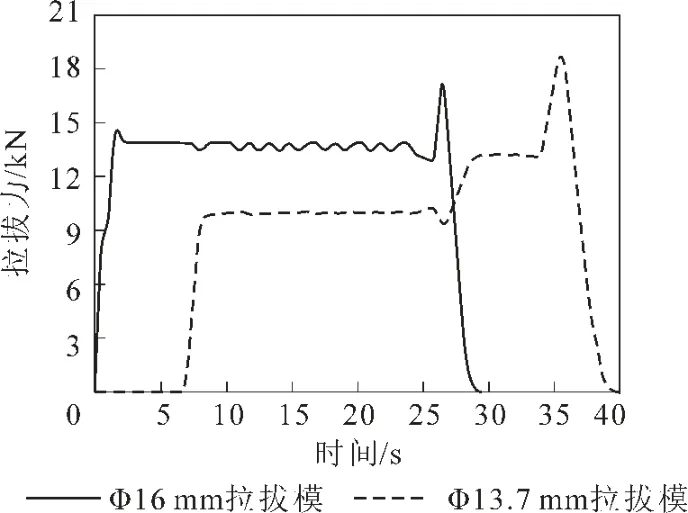

图6(a)所示为Φ19 mm→Φ13.7 mm 模拟得到的拉拔载荷曲线,均匀拉拔力为34 kN 左右,拉拔即将结束时出现了37 kN 的峰值载荷。图6(b)所示为Φ16 mm→Φ13.7 mm 模拟得到的拉拔载荷曲线,均匀拉拔力为10 kN 左右,拉拔即将结束时有一个15 kN 的峰值载荷,相对于Φ19 mm→Φ13.7 mm 的冷拔变形,由于变形量的缩小,拉拔力有了大幅下降。

图6 拉拔力曲线

2.2 两道次连续冷拔成形

图7 所示为Φ19 mm→Φ16 mm→Φ13.7 mm 连续两道次变形过程中各变量的分布。第一道次:最大应力达674~771 MPa,最大应变速率0.174~0.199 s-1,应变0.205~0.273,已出模孔的金属流动速度为3.92~4.08 mm/s。第二道次:最大应力达867~963 MPa,最大应变速率0.224~0.249 s-1,应变0.478~0.547,已出模孔的金属流动速度4.86~5.02 mm/s。连续两道次的变形设计有效分解了变形量。

图7 Φ19 mm→Φ16 mm→Φ13.7 mm 变形中的变量分布

冷拔前后管材的壁厚尺寸变化情况如图8 所示,第一道次冷拔后壁厚出现了0.052 mm 的增大;第二道次冷拔后的壁厚相对于第一道次冷拔后的壁厚又有0.03 mm 左右的缩小。

图8 Φ19 mm→Φ16 mm→Φ13.7 mm 变形中的壁厚测量

图9 所示为模拟得到的拉拔载荷曲线,第一道次和第二道次的均匀拉拔力分别为13.0 kN 和9.8 kN 左右,拉拔即将结束时分别出现了17.5 kN、19.0 kN 的峰值载荷。

图9 Φ19 mm→Φ16 mm→Φ13.7 mm 变形中的拉拔力曲线

3 冷拔变形工艺实践

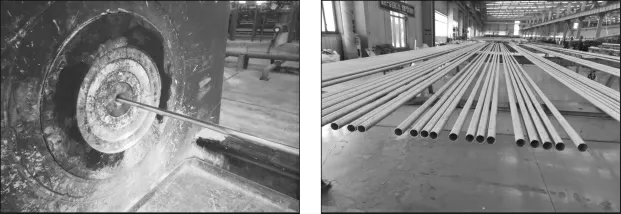

实际管材拉拔变形后Φ13.7 mm×1.2 mm 成品退火后表面有0.005~0.010 mm 厚的氧化皮以及矫直后外径有0.01~0.02 mm 的轻微减径,另外考虑到成品的壁厚公差,控制冷拔后壁厚不大于1.24 mm 比较适宜。对比模拟结果,认为Φ19 mm→Φ16 mm→Φ13.7 mm 连续两道次冷拔变形和Φ16 mm→Φ13.7 mm 一道次冷拔变形都具有可行性。在制定UNS N08825 镍基合金小直径无缝管拉拔工艺参数时,考虑到拉拔时表面润滑的延续性以及变形量大导致表面容易被擦划伤,选择了Φ16 mm→Φ13.7 mm 的变形工艺和100 kN 的拉拔机,图10所示为Φ13.7 mm×1.2 mm 无缝管的冷拔工艺试验现场,采用该成形工艺方法制造出的成品管实测壁厚为1.22~1.24 mm,达到产品设计的精度要求,成功应用于我国某重点工程项目。

图10 Φ13.7 mm×1.2 mm 冷拔管工艺试验及产品

4 结语

对比了3 种不同拉拔变形工艺,认为Φ19 mm→Φ16 mm→Φ13.7 mm 连续两道次的冷拔变形和Φ16 mm→Φ13.7 mm 的一道次的冷拔变形都具有理论可行性,结合实际生产,认为后者更具实践性。Φ16 mm→Φ13.7 mm 的变形工艺试验验证了冷拔后壁厚有增大的模拟结果,开发出的产品得到了实际应用。