薄壁管件环辊旋压工艺及其特性*

许镱巍,周梓朋,李维壮,梁建国,张国庆,赵春江

(1.太原科技大学,山西 太原 030024;2.太原理工大学,山西 太原 030024;3.太原磬泓机电设备有限公司,山西 太原 030027)

随着高温、高压、军工、化工等行业设备大型化,对于大尺寸无缝管件的需求量大大增加,而大尺寸管件往往管壁较厚,所以对于厚壁管件的减薄旋压研究是当今领域的研究热点。在传统的强力旋轮旋压工艺中,旋轮沿芯棒转动的坯料轴向方向作进给运动,使旋轮与坯料表面发生断续局部塑性变形而减壁成型为薄壁件,具有材料利用率高、加工成本低的优点,同时也是实现晶粒细化的重要手段[1];但同时因为其接触变形区窄,塑性变形只局限于旋轮与坯料接触区,而周围多为弹性区,所以在加工厚壁坯料时常出现内层金属变形不充分的情况[2]。

内旋轮旋压工艺[3]是在外旋轮旋压基础上通过改变旋轮与坯料的布置方式,改变接触密合度,实现扩大接触变形区,增大旋压力,提高旋轧力渗透深度,以实现中厚壁管壁厚方向的整体拉伸变形。首先对外旋轮旋压和内旋轮旋压在同一工艺参数下加工Φ57 mm×3 mm 不锈钢管件进行有限元仿真,得到两者变形区应力分布差异与轴向拉伸特性,之后采用自主设计的内旋轮旋压设备对相同尺寸不锈钢无缝管进行5 道次加工,分析加工后坯料的产品特性,并总结内旋轮旋压工艺的技术特性。

1 内旋轮旋压工艺简介

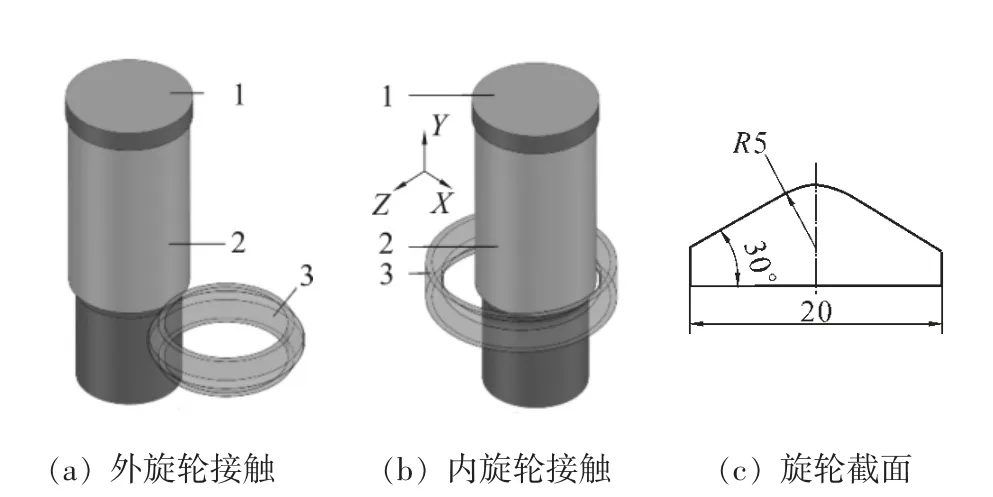

采用的内接触式旋轮旋压(Internal Contact Roller Spinning,ICRS)加工工艺不同于外接触式旋轮旋压(External Contact Roller Spinning,ECRS)加工工艺,是在外旋压工艺基础上进行改进。ECRS 指的是加工过程中,旋轮与金属管坯料为外切圆接触形式,布置形式如图1(a)所示,其特点是旋轮的传动结构在外侧布置,旋轮尺寸不限,能实现大范围尺寸的坯料加工,同时能实现多组旋轮周向均布[4],以实现提高瞬时轧制力,提升成品质量的目的;采用的ICRS 加工旋轮与金属管坯料接触形式为内切圆形式,要求旋轮内径略大于金属管坯最大外径,布置形式如图1(b)所示。

图1 旋轮布置形式示意

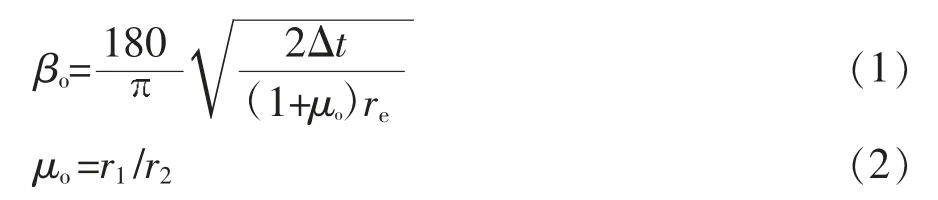

叶山益次郎[5-6]提出外旋轮旋压加工理论,采用斜楔压下代表旋轮与金属管坯料的瞬时加工过程;马泽恩[7]在叶山益次郎研究基础上推导强力旋压过程中旋压力理论,并得到旋轮与坯料接触包角βo的工程算式为:

式中 r1,r2——旋轮加工面直径和坯料外径,mm;

re——旋轮与坯料接触区咬出位置的坯料半径,mm;

Δt ——减薄量,mm。

在上述旋轮布置基础上得到内旋压工艺的接触包角βi工程算式为:

式中 y ——咬入点的纵坐标位置,mm;

λ ——内旋轮与坯料中心距,mm。

参照上述加工算式得到相同旋轮尺寸下坯料接触角随减薄量的变化如图2 所示,发现ICRS 加工方法接触包角约为ECRS 加工方法的2~3 倍,且随着减薄量的增加,ICRS 加工有更大的包角增长率。

图2 坯料接触角随减薄量的变化情况

2 仿真试验

2.1 仿真模型

通过有限元仿真方法研究金属变形过程的应力应变分布是当今工程技术研究当中的通用方法。詹梅[8-9]采用有限元模拟分析方法建立旋压模型,得到实际试验难以得到的旋压过程中相关产品质量参数的影响规律,为相关工艺确定和优化提供参考依据。杨羽[10-11]采用仿真软件修正了旋压力Thamasett 算法并分析产生误差的原因。JIANG S Y[12]等对带内筋薄壁管类零件进行旋压,并通过数值模拟分析预测应力应变状态变化及进行旋压载荷的预测。上述研究者通过有限元仿真发现单变量或多变量参数在旋压过程中的耦合规律。

采用图1 所示布置结构,该结构由3 部分组成,分别为芯棒、管坯料、旋轮。管坯料套于芯棒外侧,旋轮截面为光滑圆弧形图面,截面采用陈实[13]所述的强力旋压截面结构,截面形状如图1(c)所示。加工的管坯料尺寸为Φ57 mm×3 mm。

2.2 仿真计算过程

上述旋轮旋压工艺模型采用三维建模软件建模,并将旋轮移至旋压初始位置,将模型导入有限元。模拟过程中将芯棒及旋轮设为刚体,分别在其转动中心线设定参考点,将坯料设为可变形体,并根据表1 在旋轮参考点处设定旋轮运动参数及坯料材料参数。在芯棒参考点处约束了除绕图1 中Y轴转动自由度外其余的自由度,用以约束芯棒和坯料的运动。仿真模型采用逆时针沿轧制中心线向未成形区移动,在此过程中,主动转动的旋轮在摩擦 力作用下带动坯料及芯棒共同回转。

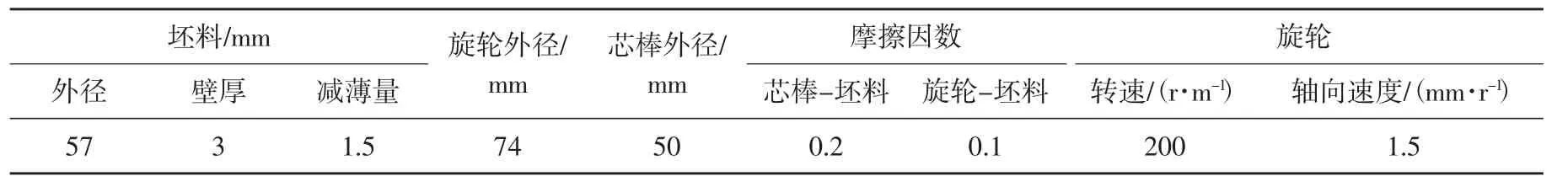

表1 旋轮运动参数和模拟材料304 不锈钢的特性参数

3 模拟结果分析

在坯料变形过程中,根据坯料金属与旋压模具的相对流动状态,把轴向方向的变形区分为4 类,分别为咬入区、鼓形区、变形区和咬出区。咬入区为坯料表面与模具首次接触的初始状态,这部分金属在模具摩擦力及旋压锥角产生的表面压力共同作用下产生轴向和周向变形;鼓形区表现为因金属堆积产生的径向尺寸增大,主要与模具工艺参数、材料变形抗力及金属流动能力相关,使外层部分金属堆积在未成型区,抑制与堆积金属粘连的内层金属轴向流动;变形区为主要减薄变形区,起始位置为鼓形区金属径向尺寸达到坯料外径尺寸,带动鼓形区金属及内层金属进行轴向变形;咬出区为单位轴向长度圆环经过模具径向最低位置点,在此之后坯料不再与模具接触。

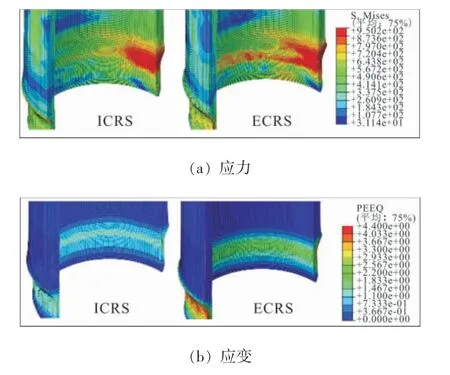

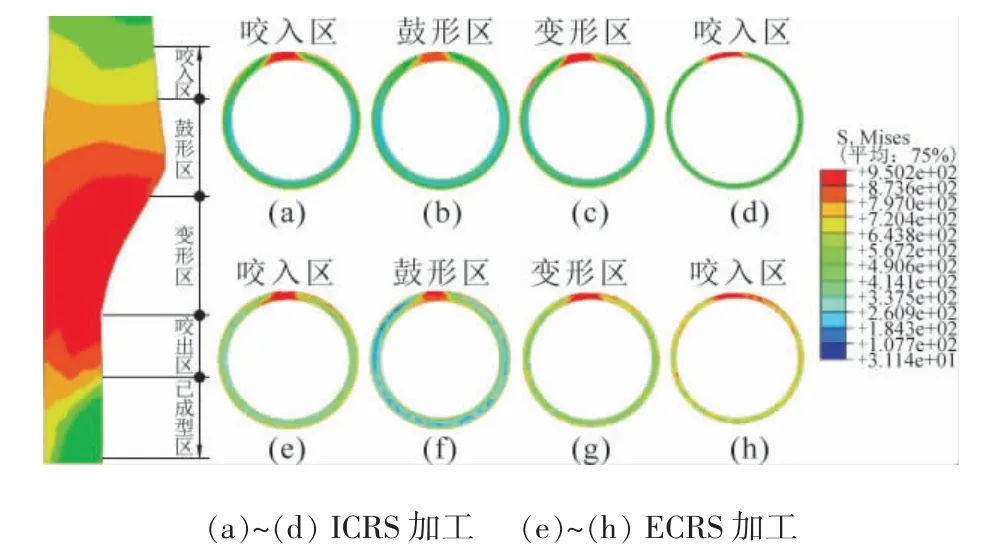

图3 所示为两种旋压布置方式下坯料轧制方向,轴向截面等效应变与Mises 应力场云图。在整个模拟过程中,每个轴向单位长度上的坯料具有相同的塑性变形过程。从图3 中可明显看到ICRS 加工接触区应力均布且达到了塑性屈服极限;而ECRS 加工接触区应力分散,塑性区窄且接触区外周向位置有较大应力,应力分布不均匀。图4 显示了两种旋压方式下变形区4 个阶段的周向应力分布情况,通过对比可明显发现,随着壁厚减薄,ICRS 加工的应力始终集中于壁厚方向接触区,且变形区周向宽度不变,而ECRS 加工的壁厚方向应力分布随壁厚的减薄逐渐分散,最终造成图4(h)所示的非接触区应力增高的塑性变形行为。

图3 两种旋压方式下接触区应力和应变示意

图4 两种旋压方式下变形区4 个阶段的周向应力示意

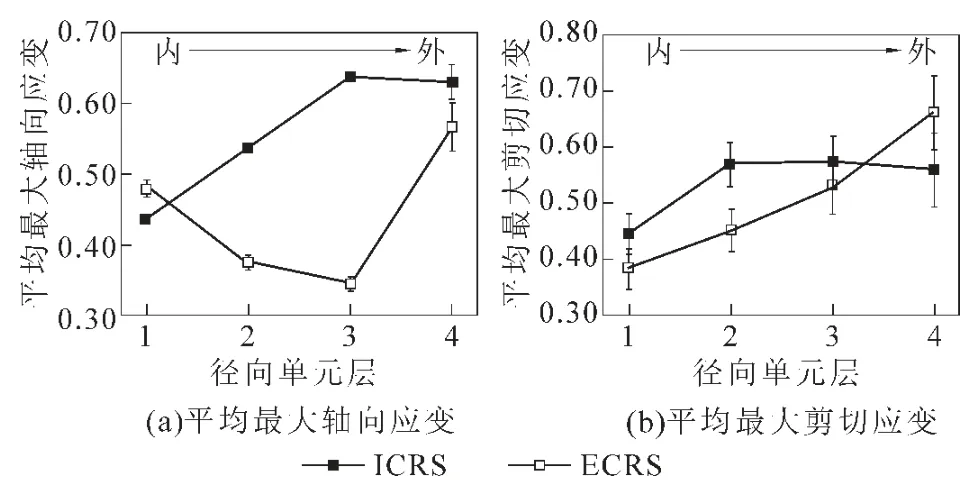

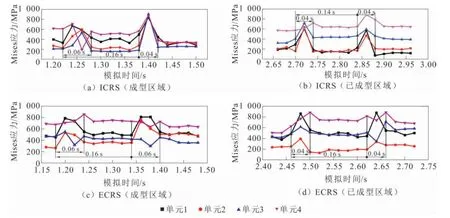

为了研究两种工艺在坯料壁厚方向的变形行为,提取已成型区径向方向的轴向应变,数据处理后如图5(a)所示。可以发现ECRS 工艺下坯料壁厚方向心层轴向应变低,表面与芯棒和旋环接触部分轴向应变高,心层与表层平均轴向应变差为0.16;采用ICRS 工艺时,壁厚方向轴向应变沿坯料内表面向外表面线性增大,虽然内外表面轴向应变差值为0.2,但壁厚方向应变梯度小于ECRS 加工形式,说明具有更均匀的轴向应变。提取加工区模型壁厚方向Mises 应力,结果如图6 所示,当坯料与旋轮接触,该部分金属处于变形区并产生应力突变。结果表明,ICRS 加工工艺下变形区应力均匀突变,且应力近似相等,实现了变形区壁厚方向金属的均匀变形,且说明该工艺轧透性好;ECRS 工艺下,接触区径向应力不均等且没有明显的分布规律,结果是造成径向金属的三向不均匀变形。

图5 两种旋压布置方式下的应变变化

图6 两种旋压布置方式下的径向Mises 应力变化

4 结语

(1)ICRS 工艺应力集中于变形区,且轧透性好,ECRS 工艺应力沿周向不均匀分布,且鼓形区应力较大;

(2)随着坯料逐渐减薄,ICRS 工艺下应力始终集中于接触区,ECRS 工艺下轴向应力分布不均,应力逐渐由集中于接触区分散至周向各位置;

(3)ICRS 工艺下坯料径向方向的轴向应变线性增加,具有径向极差小,平均剪应力极差和平均差小的特点,坯料产生切向均匀变形;ECRS 工艺下径向金属的轴向应变表现为表层大、心层小,且坯料变形区径向方向剪应变极差大,说明该工艺下坯料径向方向上的轴向和周向应变皆不均匀,坯料整体呈现不均匀变形。