某冷库贮氨器裂纹缺陷原因分析及预防措施

李成超* 张 勇 李 强

(泰安市特种设备检验研究院)

0 前言

贮氨器广泛应用于化工、食品、冷藏等领域,贮氨器主要用来贮存冷凝器里冷凝的制冷剂氨液,调节冷凝器和蒸发器之间制冷剂氨液的供需关系。近年来冷库贮氨器常出现液氨泄漏事故,其主要原因为裂纹引起贮氨器开裂[1]。

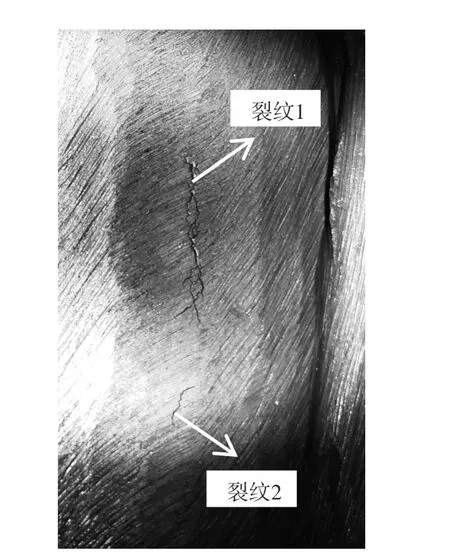

某冷库内一台贮氨器于2008 年制造,在全面检验时通过磁粉检测技术发现位于筒体铭牌座正西约625 mm 处环焊缝中间位置存在2 处裂纹,如图1 所示,裂纹1 长为13 mm,裂纹2 长为4 mm。通过超声波检测,发现裂纹下方存在深为7 mm(筒体板材厚度为14 mm),长为100 mm 的超标缺陷。经酚酞试纸检测,焊缝上的2 处裂纹未发现渗漏现象。

图1 贮氨器焊缝磁粉检测发现的2处裂纹

1 检测情况

1.1 目视检测

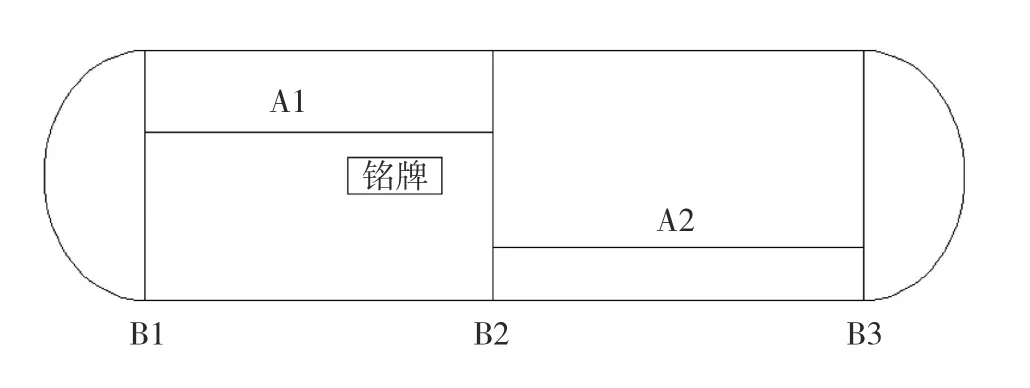

目视检测主要用于观察材料、零件、部件、设备和焊接接头等的表面状态,配合面的对准、变形或泄漏迹象等。该冷库贮氨器共有2 个筒节,3 条环焊缝和4 个丁字焊缝,如图2 所示。环焊缝B1,B2,B3,纵焊缝A1,A2通过目视检测均未发现异常情况[2]。

图2 贮氨器焊缝分布示意图

1.2 渗透检测

渗透检测是检测裂纹的主要手段,常用于检测表面开口缺陷,对压力容器材料的适用性较广。渗透检测灵敏度受缺陷尺寸影响,缺陷越窄、浅、短,越不易被发现,渗透检测的最高灵敏度可达微米级[3]。

贮氨器纵焊缝B2 通过渗透检测后未发现相关显示,在磁粉检测出裂纹后多次进行渗透检测,均未发现相关显示,因此两处裂纹为闭合型缺陷。

1.3 磁粉检测

磁粉检测主要应用在铁磁性材料的表面及近表面尺寸较小、间隙极窄的缺陷检测中,可检测出微米级的裂纹。在4 种常规无损检测方法中,磁粉检测是表面裂纹检测灵敏度最高的。

贮氨器纵焊缝B2 通过磁粉检测,在位于筒体铭牌座正西约625 mm 处的环焊缝中间位置发现2 处裂纹,由于磁粉附着力强,磁痕清晰而不浓密,裂纹总体呈纵向分布,裂纹1 呈现密集交错分叉形态,裂纹2 与焊缝中心线的夹角约为30°,2 条裂纹距离约为20 mm。

1.4 超声检测

超声检测主要用于探测试件的内部缺陷,是应用广泛的一种重要的无损检测技术,既可以检测试件的表面缺陷,也可以检测试件的内部缺陷[4]。

贮氨器纵焊缝B2 通过超声检测,发现裂纹下方存在深为7 mm(筒体板材厚度为14 mm),长为100 mm的超标缺陷,该处缺陷深度较深。

1.5 酚酞试纸检测

酚酞试纸检测适用于以氨为制冷剂的小型制冷装置压力容器的全面检验,检测工作状态下压力容器的焊缝、接管等各连接处是否存在泄漏,不适用于其他制冷剂或介质。该方法只能定性判断酚酞试纸能否检测泄漏的氨,不能进行定量测定[5]。

贮氨器纵焊缝B2 存在的2 处裂纹经酚酞试纸检测后,未发现渗漏。

2 原因分析

通过磁粉检测发现裂纹的总体走向为纵向分布,裂纹1 呈现密集交错分叉形态,且裂纹较深,裂纹2呈现与焊缝中心线的夹角约为30°,2 条裂纹距离约为20 mm,说明裂纹产生过程中主要承受垂直于焊缝的拉应力,在裂纹扩展过程中平行于焊缝的周向拉应力影响了裂纹的走势,而且裂纹源不止1 处,可以推断裂纹源应该是1 处尺寸较长的缺陷。通过超声波检测发现,裂纹较深,最深处位于焊缝内部中间位置。同时,通过酚酞试纸测试,未发现焊缝裂纹处存在渗漏现象。由此可以判断2 处裂纹不是在容器内壁产生,因此可以排除氨液造成的应力腐蚀开裂。

清理焊缝后发现,焊缝中间位置存在3 处条形夹渣,总长度约为105 mm,由此可见产生裂纹的主要原因是在容器制造过程中,焊缝中间位置存在长条形夹渣。贮氨器在运行过程中,存在于纵焊缝中间位置的条形夹渣在各种应力,如容器内部压力、焊接应力、压力变化产生的疲劳应力等作用下,形成应力集中,当该部位拉应力高于材料抗拉强度时,形成裂纹源,在应力作用下,裂纹不断扩展,最终使焊缝开裂。

3 预防措施

焊接过程中应严格按照法规标准及焊接工艺施焊,避免产生夹渣等缺陷,产品制造完成后通过先进的检测方法及时清理夹渣,在焊接过程中及压力容器投用前,应注意以下几点:

(1)适当调整焊接电流,使熔池达到一定温度,让熔渣充分浮出;

(2)采用良好工艺性能的焊条;

(3)仔细清理母材的杂物或前一层的熔渣;

(4)焊接过程中始终保持熔池清晰,熔渣和液态金属分离良好;

(5)综合考虑存在残余应力及安全性和经济性,尽可能采用低屈服强度的材质;

(6)产品制造完成够通过应力集中检测设备对容器所有焊缝进行扫查,重点对应力集中部位进行无损检测,确保压力容器投用前消除夹渣的存在。

4 结论

压力容器进行全面检验时应重点检测裂纹,综合分析裂纹产生的原因,焊接过程中严格控制焊接工艺,避免夹渣,防止压力容器事故发生。