超声冲击处理S30408表面硬度研究

周 云* 郑杨艳 王一宁

(江苏省特种设备安全监督检验研究院)

0 前言

作为一种绿色、对环境无污染的表面强化处理工艺,超声冲击处理技术可在单人、单设备的情况下,快速、高效、方便地实现设备、设施的强化处理[1]。在时间、费用、环境和强化效果要求比较高的情况下(如大型化工压力容器、设备的高处作业、制造及维修等),与其他表面处理技术(如玻璃喷丸、激光喷丸等)相比,超声冲击处理具有明显的优势[2-4]。

在材料力学性能测试中,硬度测试是判断材料或产品零件表面质量的一种重要手段,也是一种简单、经济且迅速的检测方法[5-6]。由于大多数金属材料硬度与其他机械性能有着一定的对应关系,金属材料其他的机械性能(如强度、疲劳、蠕变、磨损和内损等)可通过测定硬度近似地推算得出,所以硬度测量对于表征材料的力学性能具有重要的意义[7-8]。

本文通过实验研究的方法,通过显微硬度以及纳米硬度测试方法测量超声冲击处理奥氏体不锈钢S30408 硬度沿厚度方向的变化情况,分析超声冲击处理材料表面力学性能的变化情况,为超声冲击处理表面完整性工艺参数的制定提供一定的理论基础。

1 实验过程

1.1 实验设备及材料

本文采用的自制超声冲击处理设备进行实验,设备参数如表1 所示。

表1 超声冲击处理设备参数

选用HXD-1000TM 数字显微硬度计进行显微硬度测试;采用的纳米压痕仪为美国MTS 的Nano Indenter XP,采用玻氏压头(顶半角θ=65.3°,等效锥顶半角α=70.299 6°)。实验相关控制参数设定为:应变率为0.05 s-1,热漂移率为0.05 nm/s,位移分辨率<0.01 mm,载荷分辨率为50 nN。

试验材料为固溶状态S30408 奥氏体不锈钢,其化学成分(质量分数)为:0.058%C,0.35% Si,1.32%M,0.032% P,0.007% S,17.45% Cr,8.28% Ni。

1.2 实验过程

实验研究中采用的工艺参数如下。共选取8 组实验进行对比,冲击速度为5 m/s 的实验组共5 组,冲击时间分别选取(括号内为对应的覆盖率)60 s(3 000 %),120 s(6 000 %),180 s(9 000 %),240 s(12 000 %),300 s(15 000 %)。冲击时间为180 s 的实验组共3 组,冲击速度分别取3 m/s,5 m/s 以及7 m/s。考虑实验数据的分散性,每组包括4件试样。

处理后测试试样沿中间切开,通过镶嵌、粗磨、精磨、抛光等手段制成被测表面。考虑到超声冲击所产生的塑性变形层的厚度(小于1 mm),各个试样的测点位置如图1 所示(由于压头具有一定的体积,表面处距离实际外表面约10 μm)。

图1 测量示意图

2 结果与讨论

2.1 硬度分析

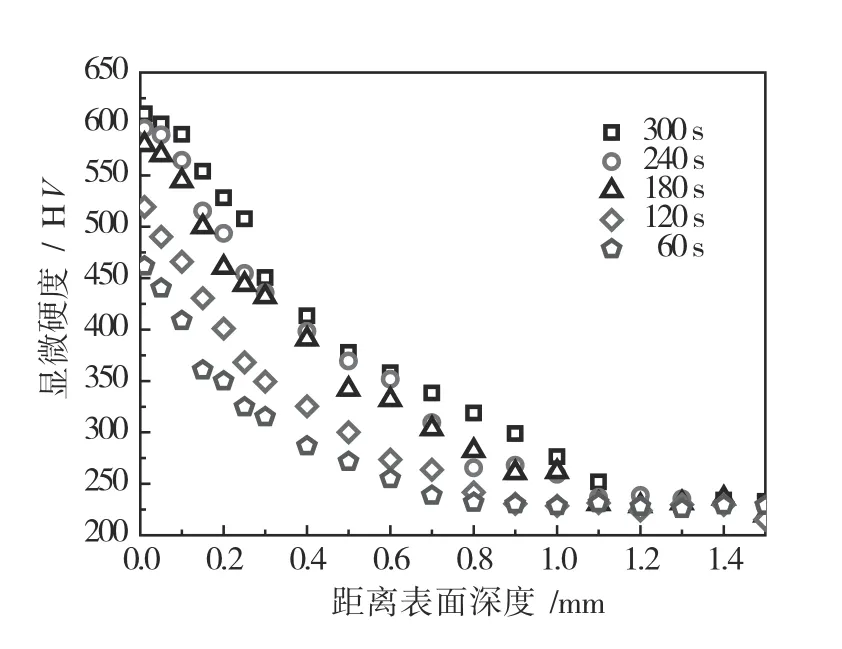

图2 为不同覆盖章下处理后试样显微硬度沿厚度方向的变化情况。通过图2 可以看出,随着超声冲击处理时间增加,试样表面的显微硬度以及表面硬化层厚度逐渐增加。当处理时间达到180 s 后,在表面约100 μm 深度范围内,硬度变化的幅度较小,然后沿深度方向迅速下降。硬化层厚度增加趋势在冲击时间达到180 s 后趋于平缓,而试样的表面硬度也在处理时间达到180 s 后增幅趋缓。图3 为不同冲击速度下,处理后试样显微硬度沿厚度方向的变化曲线,该曲线与图2 中的曲线形状类似。冲击速度增大可以增加变形层的厚度,表层的显微硬度亦随着冲击速度的增加而增加。通过上面的分析可知,超声冲击时间的增加使得S30408 表面的塑性变形量增大,从而在材料表面产生尺寸更细厚度更厚的纳米/微米级晶粒层。根据著名的霍尔-佩奇(H-P)关系[9]:

式中:HV——硬度;

H0,Kh——材料常数;

D——晶粒尺寸。

图2 不同覆盖率下处理后试样显微硬度沿厚度方向的变化

图3 不同冲击速度下处理后试样显微硬度沿厚度方向的变化

表面纳米化后,晶粒尺寸减小使表面硬度显著提高。同时变形产生的马氏体相硬度大于奥氏体相,这也使其表层硬度提高。

将表面显微硬度与晶粒尺寸通过H-P 公式关系联系起来,如图4 所示。拟合后可以得出如下公式:

从而获得实验中不锈钢的H-P 相关参数为:H0=212.16,Kh=1 827.5。需要注意的是,从图4 中可以算出晶粒尺寸小于100 nm 时的显微硬度值约为400。通过图2,图3 可以发现,从图4 获得的纳米层厚度远大于实际厚度。这是因为亚微米级的多晶孪晶系以及单晶孪晶系不同程度上提高了亚微米级材料的显微硬度,从而造成了近似于尺寸效应所带来的硬度提高[10]。

图4 表面显微硬度与D-1/2的拟合曲线

2.2 纳米压痕实验研究

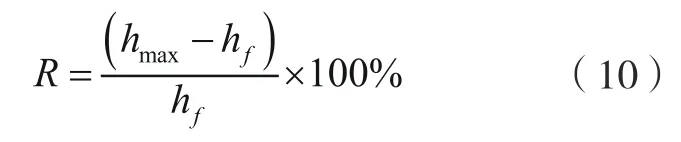

作为一种评价微纳米薄膜以及不同尺寸基体局部力学性能的有效手段,纳米压痕技术在材料表面研究中得到越来越广泛的应用。图5 给出了压痕测试加载、卸载过程中的压痕载荷与位移之间的关系曲线。

图5 典型的加卸载荷-深度曲线

加载过程中,随着压入深度增加,材料产生压入接触变形(包括弹性与塑性变形),加载曲线呈非线性。对于玻氏压针,压入载荷(p)-深度(h)曲线与材料性能密切相关,具体如下式所示:

对于均匀弹塑性材料而言,这些参数均为常数,因此C 也是常数。所以,加载过程中的p 与h 之间遵循基克定律,即:p=Ch2。

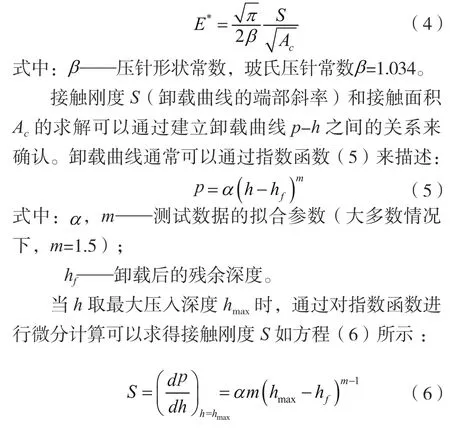

而卸载曲线由被测物体的弹性变形控制,通过对卸载曲线中p 与h 数据进行计算,可以获得接触刚度S,接触面积Ac以及折合模量E*之间的关系:

接触面积Ac与接触深度hc有关,对于形状一定的压针来说,投影接触面积可以表示为接触深度hc的函数:

考虑到纳米压痕试验中使用的压针与理想玻氏压针存在差别,需要对接触面积进行校正。校正后,Ac和hc之间的关系能够被下面的函数曲线拟合:

接触深度hc可通过卸载p-h 曲线来评价,可通过下列方程计算:

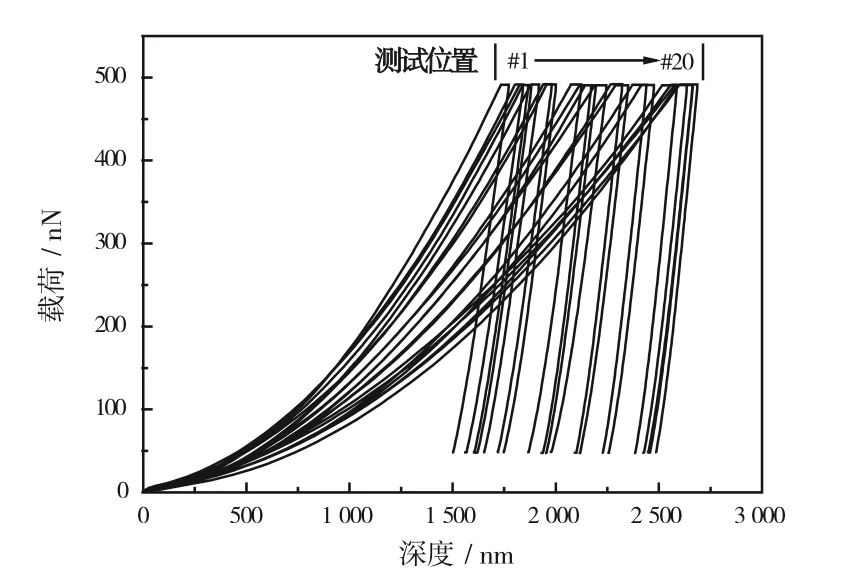

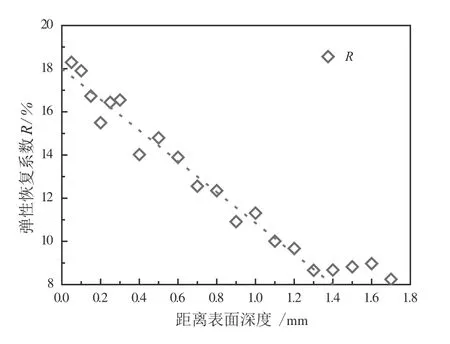

被测量材料的塑性则可以通过弹性恢复系数R来表示:

与显微硬度不同,纳米压痕所测得的硬度(简称纳米硬度)为压入过程中压痕表面积投影上单位面积所承受的载荷,它反映了样品承受接触载荷的能力。而显微硬度为残余压痕表面积上单位面积所承受的载荷,它反映了样品抵抗残余变形的能力。对于塑性变形为主的过程,两种定义给出的结果类似;对于以弹性变形为主的过程,采用显微硬度计算式,残余接触面积非常小,会导致计算值的奇异性,采用纳米硬度计算能够获得更好的结果。

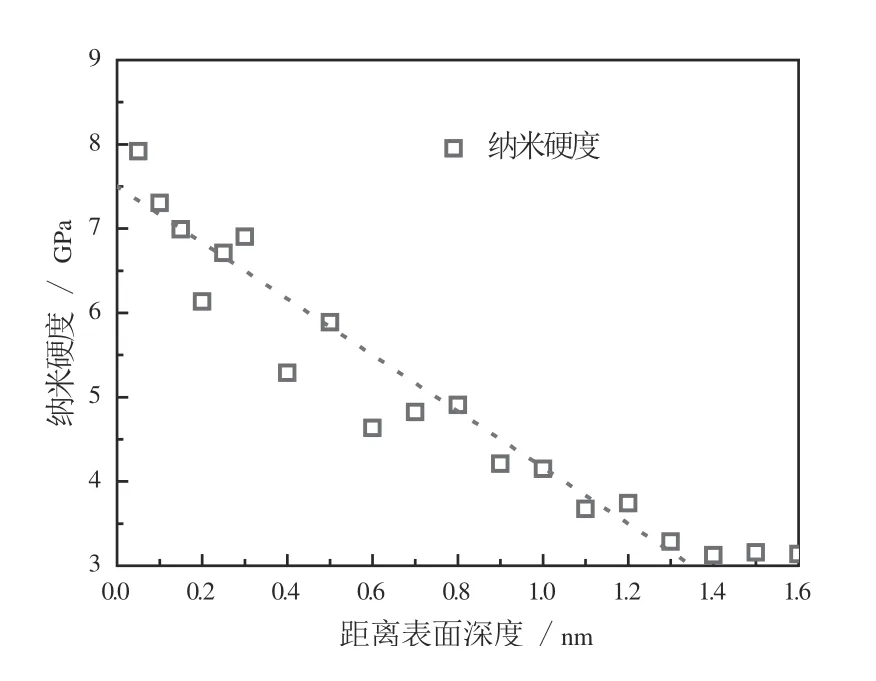

对冲击速度为5 m/s,覆盖率为15 000 %的试样进行测试,结果如图6 所示。从图6 中可以看出,由于超声冲击表面改性的作用,随着测量位置深度增加,针头的压入深度逐渐变大。

图6 测量位置载荷-深度曲线

图7 为纳米硬度随深度的变化情况,表层的硬度值接近8 GPa,基体组织的纳米硬度值为3.1 GPa,硬度提高了158%;与显微硬度(表层为620,基体为230,提高了169%)相比,这两种测量方式的结果较为一致。而且超声冲击处理后,沿试样厚度方向的纳米硬度值呈线性变化,硬化层厚度达到1.2 mm以上,与显微硬度的测量结果几乎一致。需要注意的是,由于纳米压痕针头尺寸非常小,而且材料组织不均匀,导致测量数据较为分散。与显微硬度的结果类似,超声冲击处理后材料表层纳米晶粒强度非常高,而微米级别的晶粒通过孪晶交割以及位错的堆积提供应变硬化能力,从而保证材料纳米硬度在厚度方向上呈线性变化。

图7 纳米硬度随深度的变化

图8 弹性模量随深度的变化

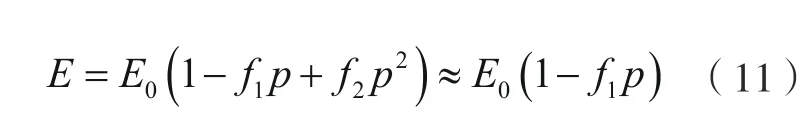

金属材料的弹性模量主要由原子之间键的结合力决定,取决于材料的种类。在实际多晶体中,由于材料中存在微空洞等空位缺陷,降低了其有效承载面积,从而降低了弹性变形中材料抵抗变形的能力,造成弹性模量的下降。研究结果表明,金属材料的弹性模量与微孔洞的数量呈线性关系[12],如下式所示:

式中:E0——理论弹性模量;

p——孔隙率;

f1,f2——系数,f1取1.9,f2取0.9。

在纳米压痕实验中,孔洞对弹性模量的影响尤为明显,造成测量值略低于拉伸试验的测量结果。另一方面,由于S30408 低的堆垛层错能抑制局部位错交叉滑移,形成孪晶变形以及位错阵列。变形中的大部分能量以热的形式耗散出去,但是小部分能量作为储存能保留下来,所以位错密度增大,会使弹性储存能量增大,从而使弹性模量增大。

超声冲击处理过程中,由于表面剧烈的塑性变形,使得材料的表层变得致密,降低了微孔洞的数量,从而能够提高材料局部的弹性模量。从图8 可以看出,表层的弹性模量约为230 GPa,与未受处理影响区域相比,提高了28%。但是由于微孔洞的分布以及晶粒取向造成材料塑性变形分布不均匀等原因,测得的弹性模量数据有很大的分散性。但是可以看出,所测值随深度近似线性降低。

弹性恢复系数R 是材料塑性变形能力的一种体现,R 值越大,材料的塑性变形能力越差。通过计算可以发现,弹性恢复系数数据分散性较小,沿深度方向呈现明显的线性变化趋势,如图9 所示。这说明无论是通过晶粒尺寸细化还是以应变强化的方式来提高材料的强度,都是以牺牲材料的塑性变形能力为代价的。

图9 弹性恢复系数随深度的变化

3 结论

采用不同的工艺参数,超声冲击处理S30408 奥氏体不锈钢,通过显微硬度测试以及纳米压痕技术,获得冲击处理后S30408 硬度沿厚度方向的变化情况,分析超声冲击处理后材料表面力学性能变化情况,结果如下:

(1)处理后,表面硬度和硬化层厚度的增加在冲击时间达到180 s 后趋于平缓,获得的表层纳米晶粒符合H-P 关系,参数值为:H0=212.16,Kh=1 827.5。

(2)处理后,S30408 材料表层的弹性模量约为230 GPa,与未受处理影响区域相比,提高了28%;由于材料表面发生剧烈的塑性变形,材料表层变得致密,降低了微孔洞的数量,从而提高了材料局部的弹性模量。

(3)超声冲击处理后,S30408 沿厚度方向的纳米硬度值线性增大,弹性恢复系数线性降低,材料表面形成了梯度纳米结构组织。