换热管缝隙腐蚀的失效分析

孟凡凯* 马世成

(德州市产品质量标准计量研究院)

0 前言

因缝隙腐蚀的孕育期较长且没有明显的预兆,缝隙腐蚀一般比较隐蔽,难以对其进行有效监测;而且缝隙腐蚀一旦开始,其腐蚀速率会迅速增大并带来严重破坏。因此,对于缝隙腐蚀的研究具有十分重要的意义[1-4]。本文结合换热器的结构和使用工况,对现场设备取样,并进行材质分析、硬度测试、微观组织形貌观察和腐蚀产物能谱分析,找到了换热管腐蚀泄漏的根本原因,并提出了改进措施。

1 设备基本参数

苯乙烯装置的沉降其汽提塔换热器基本信息如表1 所示。换热管材质为20 #钢,规格为 19 mm×2 mm,材料标准为GB/T 699—1999《优质碳素结构钢》,换热管与管板之间的连接方式为“胀焊并用”。

表1 沉降其汽提塔换热器基本参数

2 理化分析

2.1 宏观腐蚀形貌

从设备上截取换热管后,进行宏观检验,换热管外表面形貌如图1 所示。从图1 可知,换热管发生了腐蚀泄漏,红棕色的腐蚀产物覆盖在换热管外表面,且换热管外表面多处存在溃疡状腐蚀坑。

图1 换热管外表面腐蚀形貌

2.2 化学成分分析

用PMI-MASTER PRO 移动式直读光谱仪对管管材质进行化学成分分析,分析结果及标准要求见表2。

由表2 中的数据可知,换热管的化学成分均符合GB/T 699—1999,由此可以断定,换热管的腐蚀泄漏与换热管的材质无关。

2.3 硬度测试分析

选取换热管未腐蚀的部位进行硬度测试,因换热管厚度限制的缘故无法使用布氏硬度计,于是现场采用洛氏硬度(HRB),硬度测试结果可见表3。

表2 换热管的化学成分(质量分数) %

表3 换热管测试点的硬度值 HRB

根据GB/T 1172—1999《黑色金属硬度及强度换算值》标准规定,可将82 HRB 换算为138 HB;在GB/T 699—1999 标准中,20#钢的硬度值上限是156 HB,由此可见,材料的硬度也符合标准要求。

2.4 金相组织分析

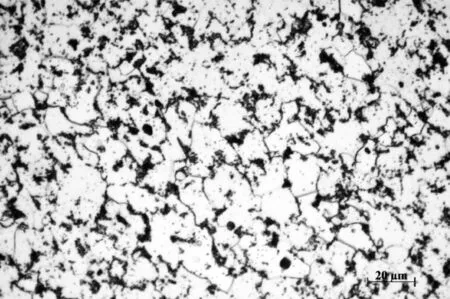

对截取的换热管进行金相组织分析,换热管金相组织形貌如图2 所示。金相显微组织为灰白色的先共析铁素体与黑色的珠光体;晶界内部并无任何明显的析出物或者夹杂物,显微组织未见明显异常。金相组织形貌也符合GB/T 699—1999 标准的要求。由此可见,换热管腐蚀并非由组织变化引起。

图2 换热管金相组织形貌

2.5 微观组织分析

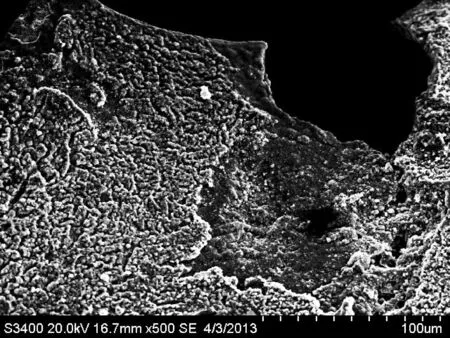

截取换热管腐蚀泄漏的部位,制备电镜试样。扫描电镜观测结果如图3 所示,松软不连续的腐蚀产物覆盖在换热管外表面,局域腐蚀产物呈现脱落,脱落部位呈腐蚀坑状。

图3 外表面腐蚀产物形貌

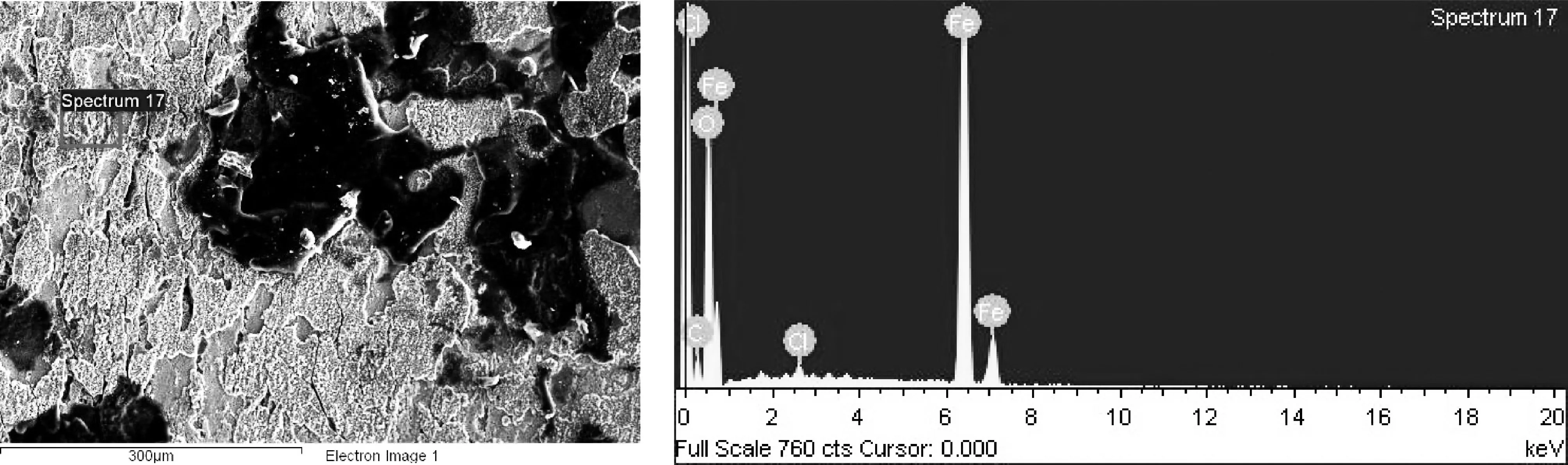

2.6 腐蚀产物分析

对换热管的腐蚀产物进行能谱分析,以便确定引起换热管腐蚀泄漏的元素。分析的位置及结果如图4和表4所示。由能谱分析结果可知,腐蚀产物中含有C,O,Cl 和Fe 元素,其中 Cl-来源于锅炉给水, Cl-是一种强侵蚀性离子,极易破坏金属的腐蚀产物膜,加速金属腐蚀速率[5];而氧元素主要来源于给水及蒸汽。

图4 腐蚀产物能谱分析结果

表4 腐蚀产物中元素及含量 %

2.7 腐蚀产物分析

用X 射线衍射仪对换热管外表面上的腐蚀产物进行XRD 分析,检测结果如图5 所示。

图5 腐蚀产物的XRD物相分析

由XRD 分析结果可知,红棕色物质是以Fe2O3为主的腐蚀产物,这与能谱分析的结果一致。阳极生成的Fe2+会和阴极生成的OH-反应生成Fe(OH)2,F e(O H)2与溶解氧继续反应形成羟基氧化铁(FeOOH),羟基氧化铁(FeOOH)在一定条件下失水形成 Fe2O3[6-7]。

3 泄漏原因分析

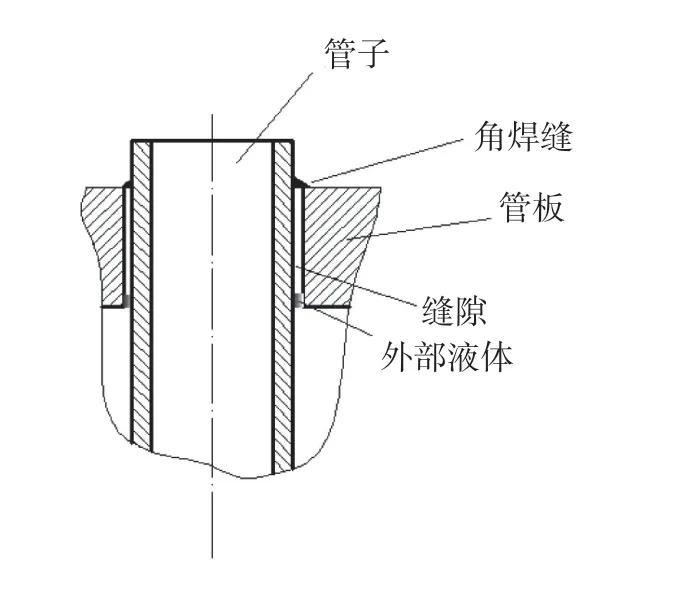

由于该换热器的换热管与管板的连接方式为“胀焊并用”,管板与换热管之间的强度胀接处出现了如图6 所示的狭小缝隙。尽管这个缝隙很小,但足以使腐蚀介质(如Cl-)和O2进入缝隙;强度焊接只发生在侧边的外缘,会导致介质滞留在缝隙内部,在缝隙内形成“闭塞区”。

图6 换热器管板与换热管之间缝隙图

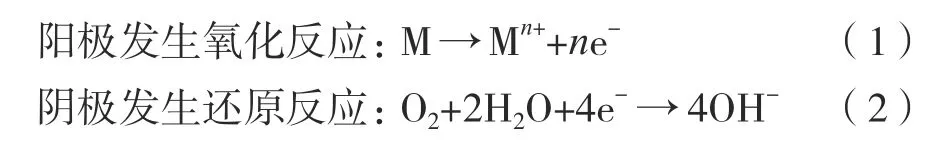

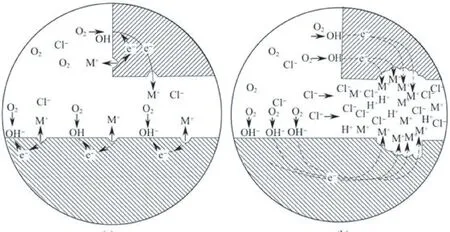

在缝隙腐蚀初期,金属在阳极失去电子被氧化形成Mn+,O2在阴极得到电子,发生还原反应,如图7所示。

图7 缝隙腐蚀机理示意图

随着腐蚀反应继续发生,缝隙内金属不断溶解,O2不断被消耗,由于缝隙狭小, O2无法及时补给,于是缝隙内O2逐渐消耗殆尽,使得缝隙内氧参与发生的还原反应被终止[8-9]。缝隙内、外存在的氧浓度差形成氧浓差电池;缝隙内电位较低,成为阳极区,金属将不断溶解,金属阳离子逐渐增多,直至过量;为了维持电位平衡,缝隙外溶液中的Cl-在静电场作用下不断迁移到缝隙内,导致Cl-富集。

Fontana 等[10]提出了关于缝隙腐蚀的酸化自催化机理。Cl-对缝隙腐蚀的引发和进一步发展起着重要作用。Cl-富集在缝隙内,形成可溶性氯化物FeCl2,其极易水解,易被水解成氢氧化物和游离酸。

缝隙内发生的自催化效应造成缝隙内酸化,再加上迁移的Cl-聚集,共同导致缝隙内的腐蚀溶液酸性增强,pH 迅速下降,从而增加缝隙内溶液的侵蚀性,加剧缝隙腐蚀程度[4]。缝隙内部的腐蚀坑在氧浓差电池效应的作用下快速生长[11],与此同时,缝隙内保持稳定的电解液腐蚀状态,使得腐蚀坑沿着换热管径向扩展,直至换热管泄漏。

4 结论

(1)换热器的换热管与管板的“胀焊并用”连接结构,导致缝隙中出现“闭塞区”,为缝隙腐蚀提供了场所。

(2)在缝隙的“闭塞区”环境中,换热管在溶解氧和氯离子的共同作用下发生缝隙腐蚀,从而导致管道泄漏。

5 改进措施

在实践中可采取优化结构设计、选则合适材料、电化学保护等措施,来防止或减少缝隙腐蚀。

(1)改进结构设计,改善运行条件

在换热器的设计与制造工艺中尽量采用不易造成缝隙的结构,如换热器的管板与换热管采用强度胀接或内孔焊,胀接段尽可能与管板厚度一致。这样就不会产生缝隙,避免生成积水区,从根本上避免发生缝隙腐蚀的可能性。换热管尽量与管板平齐,这样就会避免换热管与管板之间存在滞留物,如图8 所示。

图8 换热器的换热管与管板连接形式

(2)选用耐缝隙腐蚀的材料

当缝隙无法避免时,部分重要部件应选择抗缝隙腐蚀能力强的材料[12-13],如钛合金和哈氏合金等。

(3)电化学保护

采用阴极保护(外加电流法或者牺牲阳极法)、涂层或添加缓蚀剂等方法来预防缝隙腐蚀的发生。

(4)定期清洗

对换热器进行定期清洗,保持缝隙处清洁,可有效预防缝隙腐蚀的发生。