高效HPB300小方坯连铸生产实践

孙 坤

(阳春新钢铁有限责任公司,广东 阳春 529600)

阳春新钢铁有限责任公司炼钢厂采用120t顶底复吹转炉→吹氩站→155mm*155mm小方坯连铸机的生产模式生产HPB300钢种,采用定径水口、机械四连杆的振动台、结晶器液面自动控制及保护渣浇铸模式。在连铸生产过程中,拉速达到3.5m/min时铸坯脱方、低倍内裂纹严重,轧制堆钢事故频繁,本文针对HPB300钢种特性,优化连铸工艺参数,设备条件升级,拉速达到4.5m/min时方坯无脱方,低倍裂纹缺陷可控,实现HPB300钢种的高效生产。

1 工艺设计

原工艺成分控制。

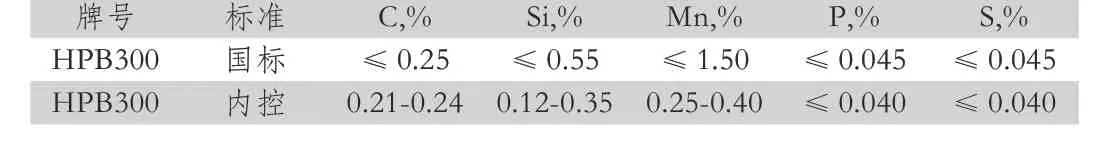

表1 HPB300钢种所含成分

2 质量控制情况

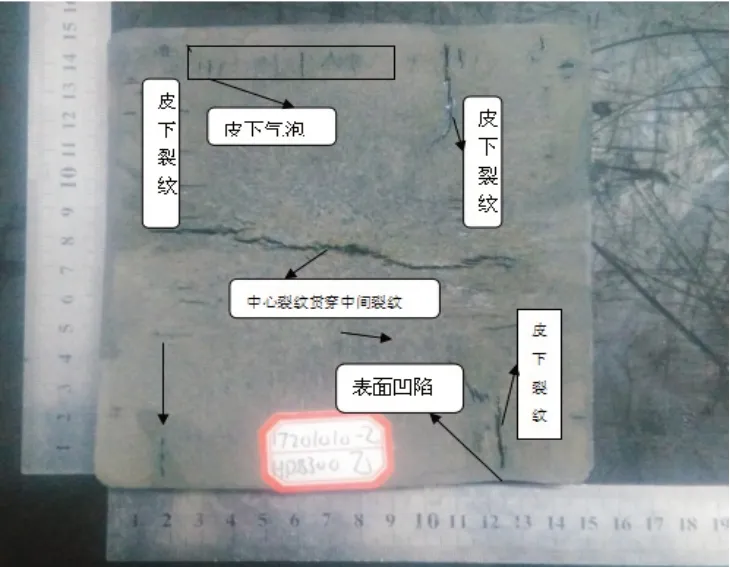

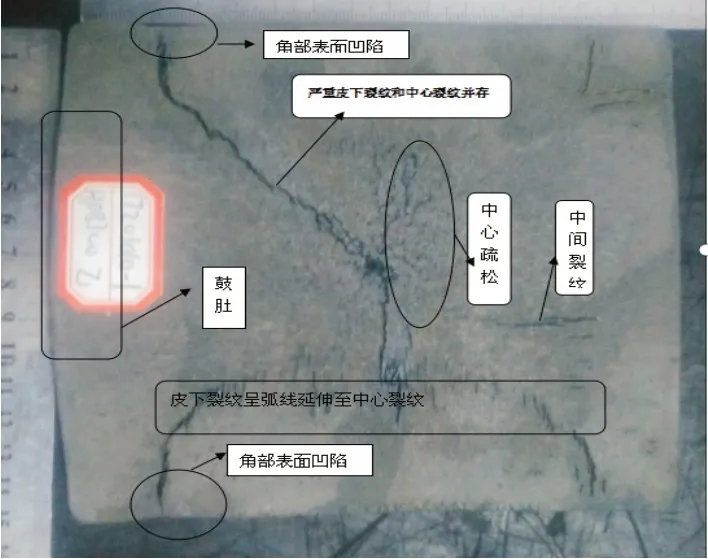

连铸机为R9m弧铸机,使用155mm*155mm结晶器铜管,铜管长度1m,冷却零段设计双排足辊,喷嘴类型为全水压力喷嘴,保护渣为低碳保护渣。在现有的设备与工艺参数条件下,生产出的方坯取低倍检测,低倍缺陷如图1、图2,缺陷主要存在皮下裂纹、中间裂纹、角部凹陷、对角线裂纹、鼓肚等。在轧制盘条过程中表面存在大量结疤,造成大量成品判废。

图1 方坯低倍缺陷图

图2 低倍缺陷所处位置图

3 缺陷原因分析及控制

3.1 角部裂纹

HPB300钢种拉速达到3.5m/min时,在取钢坯低倍样酸洗后角部存在凹陷,距离凹陷位置皮下5mm~10mm有严重角部裂纹。钢水在结晶器冷却过程中角部二维冷却强烈,优先形成气隙,铸坯表面部分紧贴结晶器铜管内壁凝固收缩,钢水静压力阻止其收缩速度,产生拉应力,在铸坯拐角处应力最大,容易造成裂纹[1],同时本文使用结晶器配套足辊宽度135mm,低于铸坯宽度,对出结晶器下口的铸坯支撑强度不够,铸坯角部位置在钢水静压力和热应力的作用下向外膨胀,角部形成明显凹陷,且伴随着严重角部裂纹的产生。针对角部裂纹的控制首先降低铸坯铜管内的角部传热、面部传热不均造成的拉应力差异,对铜管内腔重新设计,采用形似梅花型结构的铜管,铜管截面积至上而下逐渐减少,铜管下部截面由原来的四个菱角变成带有圆弧状凸起的矩形,提高了铜管传热均匀性[2];其次提高足辊支撑夹持作用,防止角部出现凹陷,重新设计足辊宽度,由原来的135mm调整为145mm,单排足辊调整为双排足辊,同时改善足辊材质,降低足辊磨损程度。经过优化调整后的角部裂纹产生比例降低至5%以下。

3.2 中间裂纹

二冷区的冷却强度、均匀性、各段水量的分配等直接影响连铸坯的质量,特别是二冷区的冷却强度又与铸坯的缺陷密切相关。由于坯壳厚度δ是随时间的增加而增加,即δ=K*t1/2,凝固壳厚达到一定时,坯壳传热成为坯壳增长的限制环节,坯壳厚度越大,传热阻力越大,温差也越大,因而冷却水量Q随δ的增加而降低,即Q与δ成反比,所以在二冷区根据铸坯的冷却不同分成不同的冷却区。二冷区全水喷嘴型号及各区喷嘴数量如下:

表2 二冷区全水喷嘴型号及各区喷嘴数量

在拉速达到4.0m/min时设定不同冷却强度跟踪裂纹趋势,平均裂纹等级如下:

表3 不同冷却强度下铸坯裂纹分级

实践证明:HPB300钢种在强冷条件下冷却强度比水量达到2.4L/kg,对低倍质量无明显改善作用,低倍裂纹等级高;在比水量低于1.7L/kg的情况下,高拉速铸坯质量同样得不到保证,裂纹缺陷不能得到控制,当比水量控至在1.7L/kg~1.8L/kg之间,连铸生产拉速达到4.0m/min以上,铸坯低倍中间裂纹等级大幅度降低,满足高效生产需求。

3.3 对角线裂纹

在实际生产过程中,当铸坯出现严重的脱方时,低倍酸洗样对角线裂纹严重,由此可见,HPB300钢种对角线裂纹的产生和铸坯脱方有着密切关系,而常见的铸坯脱方因素:①钢水硫高。当钢水硫含量达到0.030%以上,铸坯脱方加剧,需要严格控制钢水硫含量。②结晶器铜管磨损。铜管下口磨损,锥度发生变化,铸坯在结晶器内产生传热不均。原来的结晶器铜管在通钢量达到6000吨时,下口磨损量超过1mm,因此对于影响铜管磨损的主要因素如铸机弧度维护、结晶器足辊轴承磨损、保护渣的理化性能分别进行优化,铸机弧度变化值控制在2mm,结晶器足辊轴承出现窜动更换,保护渣降低熔点至1050~1100度,吨钢消耗水平控制在0.3kg/t。③成分设计优化。主要开展C、Mn元素对钢水凝固状态的影响研究来实现控制铸坯脱方。经生产实践证明,铸坯的脱方程度随着C含量的降低而降低,综合我厂生产HPB300钢种的实际情况,实现高效生产需要控制漏钢事故的发生,因此对钢水C含量设计避开钢水的包晶反应区,控制C含量在0.17%~0.21%。钢水中的Mn含量提高对于控制铸坯脱方同样效果明显,原有工艺参数中平均Mn含量控制在0.35%,由于我厂生产HPB300钢种时,钢水中平均S含量在0.025%,锰硫比值为10,而S高时钢水中生成的FeS熔点低,分布在晶界,引起晶间脆性,容易产生严重裂纹,而当锰硫比值大于15时,生成的MnS熔点高,不易形成裂纹,因此根据钢水中硫含量的控制水平,调整Mn含量在0.55%-0.65%,降低了铸坯脱方以及对角线裂纹的产生机率。

3.4 中心疏松

HPB300酸洗低倍样中心存在明显疏松且夹杂物含量高,对此主要采取以下控制措施:①提高连铸钢水的可浇性,在出钢过程中增加硅铝钡20kg进行脱氧处理,降低钢水中的氧含量。研究表明当Mn/Si控制在3~6时,脱氧产物的颗粒大,便于夹杂物上浮。原成分设计中Si含量12%~0.35%,平均值0.18%,Mn/Si约为1.75,生产夹杂物颗粒小,而Mn含量提高至0.55%~0.65%时,比值增加至3.33,大幅度提高了钢水的清洁度,降低了钢水中的夹杂物[3]。②降低连铸中包浇铸温度。原来的典拉温度为过热度10~30度,调整浇铸过热度8~25度,在低温区间8~13度拉速达到4.5m/min。

4 设备改造

4.1 振动台

原有连铸机振动台为机械四连杆的振动台,其缺陷主要为振动稳定性不够,容易出现偏振,且随着拉速的提高偏振情况越明显,容易造成生产漏钢事故。因此对振动台进行改造,采用电动缸振动台,设定滑脱时间为0.1s,采用低频变幅技术,拉速达到4.5m/min时无偏振。

4.2 结晶器

结晶器作为连铸生产的核心,我厂经过技术研究,实现了铜管内腔由抛物线型向梅花型的转变,开发了表面刻槽铜管,配套设计玻璃钢水套,提高了结晶器冷却效率,为实现高效生产提供了设备保障。

5 结论

(1)HPB300钢种降低C含量,提高Mn含量,有利于减少连铸脱方。

(2)梅花形铜管内腔以及合适的足辊支撑宽度可有效降低铸坯角部裂纹。

(3)二冷强度控制在1.7-1.8L/kg时满足HPB300钢种4.0m/min以上拉速生产,可有效减少中间裂纹缺陷。

(4)铸机弧度维护、保护渣理化性能调整、控制钢水中S含量是减少HPB300脱方的重要措施。

(5)HPB300钢种通过控制Mn/Si比可降低钢水中夹杂物;降低浇铸过热度可减少高拉速下铸坯中心疏松。

(6)结晶器铜管冷却效率提升、振动台振动参数优化是达成高效生产的必要条件。