电解铜箔残铜产生的原因分析和解决措施

吴 鹏

(江铜耶兹铜箔有限公司,江西 南昌 330029)

电解铜箔是制造覆铜箔板(CCL)和印制电路板(PCB)的主要原料。随着PCB朝着多化、薄型化、高密度化、高速化方向发展,铜箔也朝着具有超薄、低轮廓、高强度、高延展性等高品质、高性能的方向发展。为了满足这些要求,铜箔需要进行特殊的表面处理,即生箔经过一系列电解槽(每个电解槽都有不同的电解质溶液和独立的直流电源)处理后,获得符合一定要求的特殊性能(如抗剥离强度、耐高温性、防氧化性能等)的电解铜箔,这一过程称为表面处理。电解铜箔按照表面处理方式分为单面处理铜箔、双面处理铜箔和涂胶铜箔。

铜箔铜粉、粒子、残铜在CCL压合过程中易产生铜箔局部偏厚,蚀刻线路厚容易导致铜箔蚀刻不净的缺陷,造成线路板出现内部短路缺陷,致使整个板材报废,因此,业界内部PCB和CCL客户对残铜零容忍。据统计,我国每年由于箔面残铜导致多家铜箔生产厂家被诉,江铜耶兹铜箔有限公司高度重视残铜类的风险,多次召开专题会议强调残铜管控措施,在残铜管控方面走在业内前列。

1 工艺流程简介

江铜耶兹铜箔有限公司采用电解铜箔生产工艺,主要的生产工序包括如下:

(1)溶铜工序:溶铜工序的功能是将铜线等铜原料进行溶解,形成硫酸铜溶液,为生箔工序提供足够的Cu2+浓度。

(2)生箔工序:生箔工序的功能是利用电解生箔机,通过电沉积将Cu2+还原成Cu,并附着在阴极辊上,通过剥离和收卷,制成生箔。

(3)表面处理工序:表面处理工序的功能是将生箔工序制成的生箔,通过表面处理机,对其毛面和亮面进行电镀和喷涂处理,达到PCB和CCL生产厂家的性能要求。

2 残铜现状及原因分析

2.1 残铜现状

江铜耶兹铜箔有限公司关于残铜的目标要求为:客诉为0、切边不良次数下降60%、粒子废箔重量降低70%。按照规定铜粉个数大于20或者铜粉大小大于50um均界定为不合格产品。今年生箔切边不良造成铜粉事故频发,特别是西安六院新生箔机台,卷中容易跳刀,异常下卷,严重影响产品合格率和平均卷重。据统计切边不良、粒子原因异常缺陷下卷69卷,每卷废箔约25kg(每卷下卷废箔月3kg、抛光废箔约12kg、每卷在表处废箔约10kg),合计废箔1725kg。切边不良、粒子原因异常缺陷下卷,不仅仅增加废箔,并且,增加现场操作人员的劳动强度,其不利于生产工作。生箔机切边不良,检查边部铜粉较多,还有个别超过50um较大颗粒。

图1 电解铜箔生产表面处理工艺流程图

2.2 原因分析

(1)切边质量原因。切刀依靠弹簧固定,切边过程中,易发生刀片固定不牢造成移位影响切边质量,切刀位置较高,切刀与切割辊的切点位置铜箔未与切割辊完全贴合,导致边部产生铜屑,通过查看铜屑的微观图片,表明铜屑是造成毛面残铜的要因。饵料与机架摩擦,造成铜粉飘到箔面,饵料与切割辊之间的包角小,饵料走向接触收卷下方机架,与机台金属机架摩擦掉落铜粉。

(2)电解液影响。电解液中含有杂质影响电镀造成粒子;电解槽内部备件老化,污染溶液造成粒子;电解槽密封不良,造成粒子。

(3)其它原因。一期生箔机进液管2侧密封不良,塑料进液管与金属弧板连接处密封靠CPVC塑料焊条堆焊密封,受开停机时槽内热胀冷缩影响,塑料焊条与金属弧板密封效果不佳;槽内备件老化污染造成箔面粒子;添加剂管路脏、过滤器过滤不良造成粒子;机台周边5S不合格,清理时污染造成粒子;切刀刀刃加工质量不高。新增机台人员调刀操作技能不足,导致切边不良。

3 解决措施

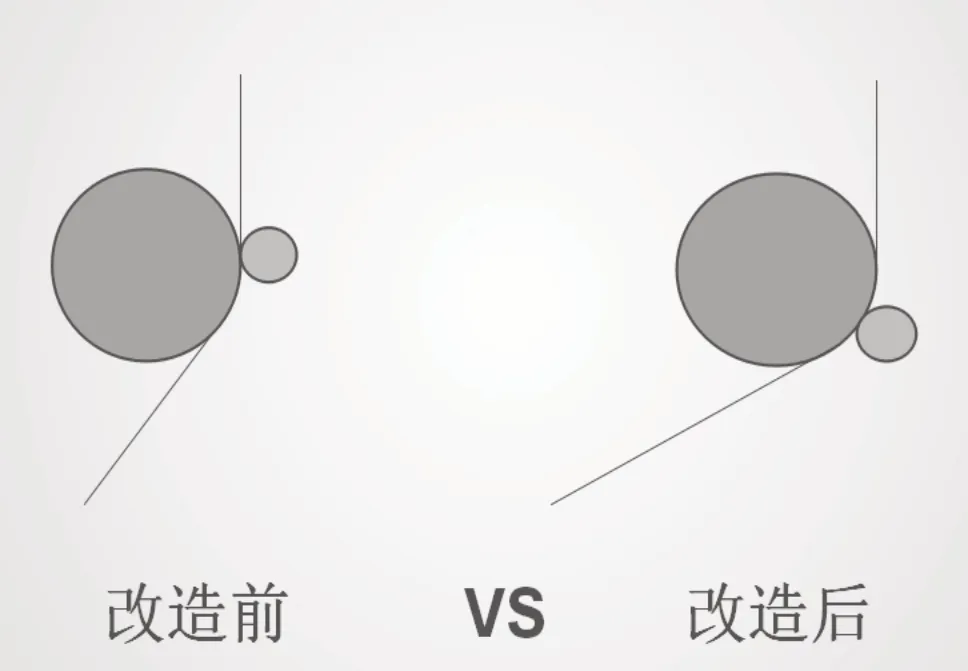

切边质量改进措施:将西安六院机台的切刀装置更换PNT切刀装置,并将切刀调节手柄通过电焊进行固定,不仅解决了切边过程中,易发生刀片固定不牢造成移位,导致边部铜屑的问题,并且杜绝了调节手柄掉落碰伤钛辊的事故发生。更换切刀固定装置降低切刀位置,使切刀切点在铜箔包角下方,如图2所示,有效避免铜须。

图2 切刀切点与铜箔包角位置是示意图

饵料与机架位置改进措施:改变饵料导杆位置,饵料与切割辊之间的包角增加了10°,包角增加后饵料运行平稳减少饵料抖动,饵料走向绕开收卷下方机架,有效避免了与机架摩擦造成的铜粉。一期生箔机进入液管两侧增加四氟密封条,由之前的硬链接密封改为软连接密封。

管理措施改进:①开展生箔机台停机时检查培训;电解槽内唇形密封、四氟密封、边部、侧封座等备件老化情况,槽内备件定期更换,以此预防老化污染造成箔面粒子。②与中控工段沟通,工作人员针对接近更换周期的添加剂、精过滤器滤芯在换卷或停机时进行预防性更换。③生箔机台责任到人、定期执行机台清洁保养。④切刀进厂检测,确保切刀质量符合要求。⑤每日班组、工段检查切边质量。⑥切刀更换及调整培训,提高员工操作技能,并开展调整切刀专题工匠课堂。

4 改进效果评价

通过切边铜粉质量攻关,提高了全面管控铜箔残铜风险的能力,降低了操作员的劳动强度。饵料收卷稳定,无铜粉、无缺口,提高了生箔卷长及产品质量,降低了客诉风险。

切刀调整降低了调刀、换刀难度,班组成员基本掌握调刀技能,因此,大大节约了人工成本。

2020年铜粒废箔相对于2019年下降81%,2020年切边不良次数下降69.6%。年增加产量5242kg,产品质量得到客户一致认可,提升了公司在业界品牌影响力。

图3 2019年和2020年切边铜粉重量对比情况

5 结语

通过切边铜粉质量攻关,采取切边质量改进措施,并调整切刀与机架的位置,实现生箔卷长及产品质量的显著提高,在大大节约了人工成本的同时,提升了公司在业界品牌影响力。