残余限燃环对大型分段式固体火箭发动机凝相沉积的影响①

晁 侃,王健儒,陆贺建

(中国航天科技集团有限公司四院四十一所 燃烧、热结构和内流场重点实验室,西安 710025)

0 引言

常规大型分段式固体火箭发动机通常采用含铝复合推进剂,在发动机工作过程中,由于分段燃烧室的构型特点,高温燃气极易在分段限燃环后形成大结构尺度的涡旋,燃气中的Al2O3颗粒在旋涡的作用下撞击在后段燃烧室筒段绝热层壁面形成大量凝相沉积后,极有可能引起筒段绝热层异常烧蚀而导致发动机工作失利[1]。研究分段式固体火箭发动机熔渣沉积机理的关键在于建立合理的颗粒与壁面碰撞模型及给定准确的凝相初始粒径分布。Salita[2-4]系统地分析了航天飞机助推器、SICBM短和长发动机、Castor IVB和Titan IV SRMU四类发动机的粒子沉积数据后,认为70%~80%粒子为直径小于5 μm的烟尘粒子,其平均直径在1.5 μm左右, 剩余20%~30%为大粒子质量,平均直径从10 μm到300 μm不等。Dupays J[5]研究了分段发动机中湍流、涡脱落对粒子运动和尺寸分布的影响,指出周期性的涡内部粒子浓度相对较低,涡边缘的粒子浓度较高。Brian A[6]为研究发动机中Al2O3液滴的轨迹特征,理论分析对比了粒子受到的曳力、虚拟质量力、Saffman力、重力、Stokes流浮力,结果表明曳力和重力是影响粒子轨迹的主导力,粒子尺寸大小和粒子注入速度对粒子轨迹影响很大。

近年来,国内学者在固体火箭发动机两相流研究中成果丰硕,李江、刘佩进、胡春波等[7-10]均利用燃烧室粒子聚集状态收集装置开展了大量的固体发动机凝相颗粒粒径分析工作,其结果均表明了凝相颗粒均表现出了不同程度的双峰分布。在此基础上,李强等[11-12]开展了大型固体火箭发动机两相流动计算,计算过程中凝相粒子均采用单峰分布,不考虑微小颗粒的影响,且一般也均不考虑湍流脉动对凝相颗粒的影响,研究结果表明固体发动机熔渣沉积一般主要集中在发动机后封头和潜入喷管的背壁区域,且沉积以大尺寸凝相颗粒为主,并基于此开展了凝相颗粒对发动机绝热材料的烧蚀影响分析[13-14]。

在某大型分段式固体火箭发动机地面试车后发现在后段燃烧室筒段正下方区域出现大量的Al2O3凝相颗粒沉积,导致该部位金属壳体出现严重的过热变形情况。通过建立某大型分段式固体火箭发动机凝相沉积计算模型,数值分析发动机试车过程中后段燃烧室筒段壁面出现大量凝相沉积的主要原因,计算过程中采用凝相粒径双峰分布模型,并考虑了湍流脉动对粒子运动过程的影响,同时通过开展相应的缩比试验发动机地面熔渣沉积试验,对数值计算结果进行验证,为大型分段式固体火箭发动机的方案优化提供基础。

1 数学模型

固体发动机两相流仿真计算一般选用Euler-Lagrangian方程,其中气相流动过程通过Euler方程求解,而凝相运动则通过Lagrangian方程完成,二者耦合即可得到固体发动机内的两相流动过程。

1.1 气相控制方程

气相连续性方程:

气相动量方程:

(2)

气相能量方程:

(3)

气相湍流模型采用标准k-ε两方程模型,数值计算考虑了湍流脉动对凝相颗粒的影响。

1.2 离散相控制方程

颗粒的控制方程:

(4)

其中,气相和离散相通过动量源项fp和qp能量源项 耦合[15]。

1.3 粒子-壁面碰撞模型

固体发动机燃气两相流数学建模的重点在于准确描述凝相颗粒和壁面之间碰撞模型,目前一般采用Weber数来确定凝相颗粒与壁面边界条件[16]。

文中药柱表面采用完全反弹边界条件,燃烧室筒段和后封头壁面则根据Weber数判断粒子吸附或反弹。计算过程中,不考虑颗粒的破碎和飞溅,喷管出口采用逃逸边界条件。

1.4 凝相粒径分布模型

图1给出了文献[10]氮气冷却的封闭式凝相颗粒收集装置得到的凝相颗粒分布曲线。可见,颗粒粒径主要集中在0.1~120 μm,呈明显的双峰分布,0.1~5 μm的颗粒质量中径在1.5~2 μm之间,5~120 μm的颗粒质量中径在15~20 μm之间。

图1 Al2O3粒径分布曲线

根据上述结果,本文计算过程中考虑烟尘颗粒的影响,粒径分布采用双峰分布,0.1~5 μm之间的颗粒质量中径为2 μm,5~120 μm之间的颗粒质量中径为20 μm,计算过程中考虑选用随机轨道模型来模拟湍流脉动对凝相颗粒的影响。

2 计算结果分析

针对某大型两分段式固体火箭发动机建立两相流数学模型。发动机直径φ2000 mm,长度约15 000 mm。由于该发动机结构尺寸大,且发动机工作末期前段燃烧室剩余药柱呈内孔燃烧状态,后段燃烧室药柱已经完全燃烧完毕。因此,计算模型简化为二维轴对称模型,如图2所示。图2中,h为试车后的分段限燃环距筒段壁面的实测残余高度,约200 mm。

图2 分段发动机几何构型

在该大型分段式发动机地面热试车过程中,由于前段燃烧室的药柱燃速低于后段燃烧室,导致在发动机工作末期,后段燃烧室筒段壁面提早暴露,而前段燃烧室长时间燃气加质,在发动机试车结束后,后段燃烧室筒段出现大量凝相沉积,前段燃烧室则几乎无沉积。针对该凝相沉积现象展开数值分析,通过开展不同残余限燃环高度下的燃烧室凝相沉积数值计算,分析引起后段燃烧室筒段壁面大量凝相沉积的主要原因,为后续发动机的方案改进提供基础。

数值计算燃气进口采用质量入口条件,出口采用压强出口,发动机工作末期燃烧室平均压强4 MPa,燃气秒流量333.6 kg/s,环境压强0.094 MPa,凝相质量分数29.3%,燃气温度3235 K,数值计算采用二阶迎风格式。

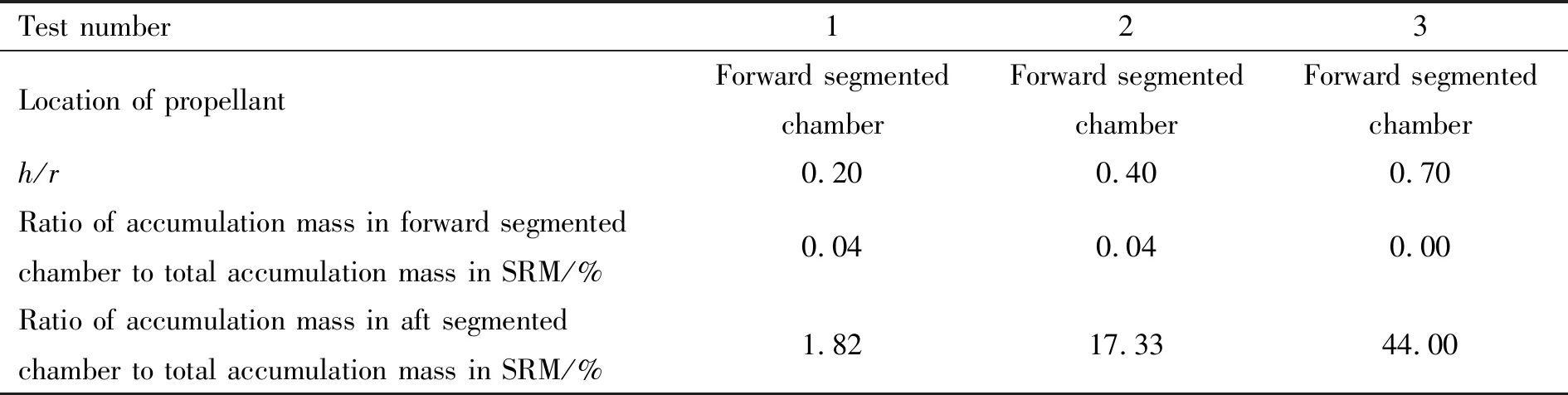

图3给出了4种残余限燃环高度下(0h、0.5h、1h、1.5h)的燃烧室内凝相颗粒浓度云图。可看出,由于微小颗粒长时间的在燃烧室内部运动,受湍流脉动影响明显,即使限燃环高度为0h时,后段燃烧室筒段壁面仍然有大量凝相颗粒沉积,如图3(a)所示;残余限燃环的高度越高,限燃环下游旋涡结构尺度越大,凝相颗粒越来越靠近后封头沉积,后段燃烧室头部的沉积量越少,中、后段壁面的凝相沉积量越多。

(a)0h (b)0.5h

(c)1.0h (d)1.5h

图4给出了不同限燃环高度对应的凝相颗粒轨迹示意图。由图4可看出,限燃环高度0h时,由于不存在突起的分段限燃环的阻碍,后段燃烧室筒段壁面颗粒分布较为均匀;而随着分段部位限燃绝热环高度的不断增大,其下游形成气相旋涡结构尺度不断增大,旋涡内燃烧室壁面捕获的凝相颗粒越来越少,且基本以5 μm以下的微小颗粒为主,这是由于微小颗粒的随流性好,更容易进入随着气相流动进入涡旋内部被相应部位的壁面捕获,在涡旋结构之外,大量的凝相颗粒被筒段壁面捕获,形成熔渣沉积。

图5给出了不同限燃环高度下的后段燃烧室的筒段壁面颗粒沉积通量。由图5明显可见,分段限燃环越低,后段燃烧室筒段壁面上的凝相颗粒沉积通量分布越均匀;分段限燃环越高,后段燃烧室筒段壁面上的凝相颗粒沉积通量分布均匀性越差,沉积越向后段燃烧室的中后部壁面偏移。同时,分段限燃环越高,后段燃烧室的总沉积量越大,这是由于分段限燃环越高,凝相颗粒与壁面的撞击角度越大,使得凝相颗粒与壁面的法向速度越大,沉积通量越大。

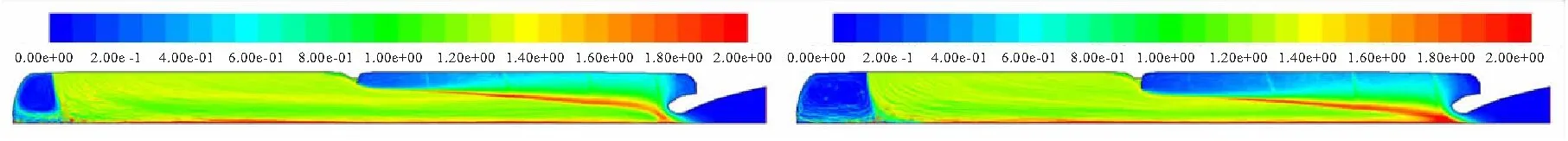

表1给出不同限燃环高度时的壁面沉积率。由表1可明显看出,随着分段位置绝热环高度的不断增大,后段燃烧室筒段壁面和整个发动机的沉积率均不断增大;不考虑0.1~5 μm的微小颗粒时,燃烧室内部的凝相颗粒的浓度大幅降低,相应的后段燃烧室凝相颗粒沉积量大幅降低,5~120 μm凝相颗粒的比例约占整个沉积量的1/3,这表明大量微小颗粒是后段燃烧室筒段沉积的主要因素之一。

(a)Particles diameter 0.1~120 μm(0h) (b)Particles diameter 5~120 μm(0h)

(c)Particles diameter 0.1~120 μm(0.5h) (d)Particles diameter 5~120 μm(0.5h)

(e)Particles diameter 0.1~120 μm(1.0h) (f)Particles diameter 5~120 μm(1.0h)

(g)Particles diameter 0.1~120 μm(1.5h) (h)Particles diameter 5~120 μm(1.5h)

(a)0h (b)0.5h

(c) 1.0h (d) 1.5h

表1 不同限燃环高度时对应的壁面沉积率 Table 1 Accumulation rate with different height of residual annular insulator kg/s

图6给出了分段位置绝热层高度随着壁面沉积率的变化曲线。由图6可看出,随着分段限燃环高度的增加,发动机沉积量也随之增加,且增幅明显加剧。

为进一步考核分段限燃环高度对凝相沉积的影响,开展分段式缩比发动机熔渣沉积地面试验,如图7所示。

(a)Particles diameter 0.1~120 μm (b) Particles diameter 5~120 μm

(a)Structure of shrink ratio segmented SRM

(b)Shrink ratio segmented SRM (c)Slag

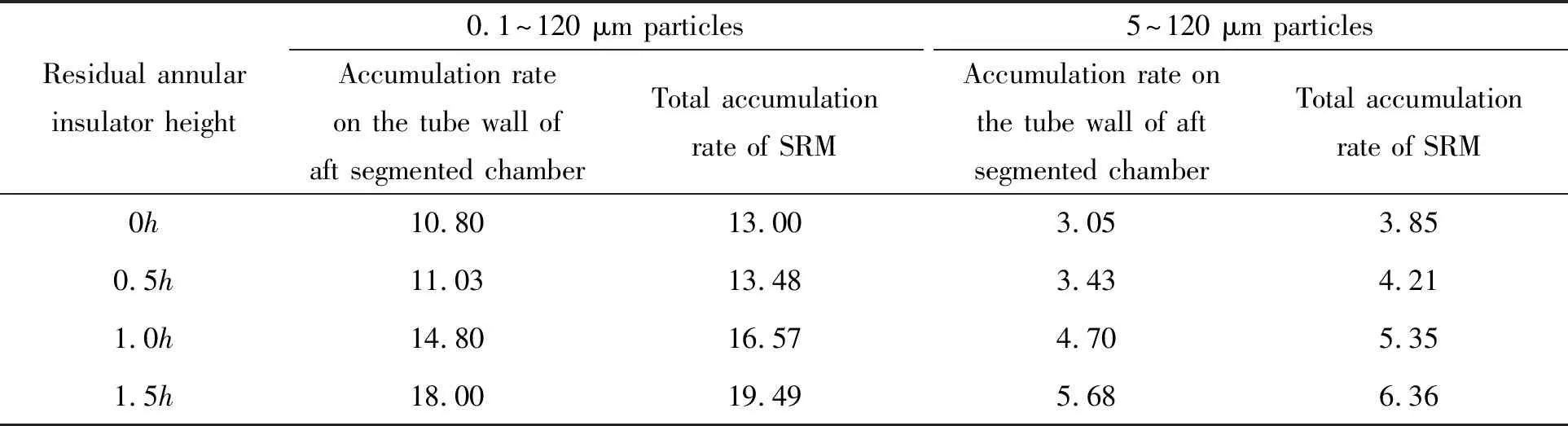

表2给出了不同限燃环高度下的分段缩比发动机试车后的推进剂熔渣沉积收集结果。由表2可看出,仅前段燃烧室燃气加质的情况下,随着分段限燃环高度不断增加,发动机熔渣沉积量明显增大,且均集中在后段燃烧室,前段燃烧室基本无沉积。这与数值计算结果沉积规律吻合度非常高。分段限燃环高度与内通道半径之比为0.2、0.4、0.7时,对应的后段燃烧室熔渣沉积量占比推进剂Al2O3总生产量的1.82%、17.33%、44.0%,特别是分段限燃环高度与通道半径之比为0.7时,后段燃烧室整个筒段形成了一条明显Al2O3熔渣沉积带,沉积量增幅明显。

表2 不同限燃环高度的缩比发动机试车后推进剂熔渣沉积量

3 结论

本文通过建立某大型分段式固体火箭发动机凝相沉积计算模型,数值计算分析得到了分段限燃环高度对凝相颗粒运动的影响规律以及后段燃烧室筒段壁面出现大量凝相沉积的主要原因,并通过分段式缩比试验发动机地面熔渣沉积试验验证限燃环高度对凝相沉积的影响,为该大型分段式固体火箭发动机的熔渣沉积拟制提供基础。

(1)在大型分段式发动机工作过程中,仅前段燃烧室燃气加质时,由于凝相粒子在燃烧室内的行程较长,受湍流脉动影响,燃气中的小粒径由于自身动能较小,更容易被筒段壁面吸附捕获。

(2)分段限燃环残余高度越高,限燃环在后段燃烧室头部形成的旋涡结构尺寸越大,整个后段燃烧室的凝相沉积分布越不均匀,凝相沉积越向后段燃烧室的中后部偏移,后段头部的沉积量明显降低。

(3)随着分段限燃层高度的增加,后段燃烧室的沉积量越大。试验结果表明,分段限燃环高度与内通道半径之比为0.2、0.4、0.7时,对应的后段燃烧室熔渣沉积量占比推进剂Al2O3总生产量的1.82%、17.33%、44.0%,增幅明显加剧。