W-Cu复合材料在不同电压下的电弧烧蚀性能研究*

倪子枫,凤 仪,赵 浩,周子珏,钱 刚,张竞成

(1.合肥工业大学 材料科学与工程学院,合肥 230009;2.合肥工业大学 分析测试中心,合肥 230009))

0 引 言

开关作为电路的关键部位,它承载着电路接通,断开的重要作用。在高压断路器中[1-2],开关部位的闭合断开会产生电弧,严重腐蚀电极材料,导致事故的发生,这就要求触头材料具备优良的导热、导电、硬度、耐烧蚀等性能。W-Cu复合材料是由W和Cu复合而成的一种既不相溶也不反应的“假合金”,它同时具备W、Cu各自的特性,有着W的高熔点,低热膨胀系数以及Cu良好的导电导热等性能,因此,W-Cu复合材料在电接触材料等领域有着广泛的应用。

近些年来W-Cu复合材料的制备方法、性能与应用均受到广泛的研究[3-5]。Dai等[6]在Cu颗粒上生长石墨烯,并通过化学气相沉积(CVD)法制得W-Cu复合材料,

探究其机械性能及导电导热性能;Tian等[7]利用热压烧结法制备出不同层数的W-Cu功能梯度材料,并对其微观形貌及性能进行观察与测试;文献[8-9]中发现采用以Cu包覆W粉模式制备的W-Cu复合材料,其致密化程度,物理性能较为优异。但W-Cu复合材料在不同电压下的电弧烧蚀性能研究还未见相关报道。

化学镀Cu是一种水溶液自催化氧化还原反应[7],无需外加电极与其他仪器,利用氧化还原反应即可制得组织均匀的高纯度复合粉末[10],化学镀使W与Cu紧密结合,提高了W-Cu复合材料的界面结合强度与致密度。本文利用化学镀的方法制得包覆完整的W-Cu复合粉末,随后采用热压烧结法制得分布均匀、界面结合良好的W-Cu复合材料。在2、4、6和8 kV不同电压下对W-Cu复合材料进行电弧烧蚀实验,观察W-Cu复合材料在不同的电压下所产生的烧蚀形貌变化并分析烧蚀机理。

1 实 验

1.1 化学镀Cu实验

将原始W粉(≥99.9%)放入强酸混合液(硝酸,氢氟酸)中进行酸化处理,再将处理后的W粉放入烧杯中,加入蒸馏水、络合剂乙二胺四乙酸二钠(EDTA 30-50g/L)以及稳定剂2-2联吡啶(C10H8N2),随后将烧杯放入恒温水浴锅中,缓慢加热至55-65℃,逐滴加入还原剂甲醛(HCHO 15-25g/L),并添加氢氧化钠(NaOH)使其pH值保持在11-13之间,用玻璃棒均匀搅拌。化学镀时发生的反应如下:

Cu2++2CHOH-+4OH-→Cu↓+2CHOO-+H2↑+2H2O

(1)

化学镀结束后用蒸馏水冲洗粉末2-3遍,后加入少量的无水乙醇溶液,放入恒温箱中,在120℃下干燥3h,得到W-Cu复合粉末。我们对化学镀Cu前后的粉末进行粒度分布对比,如图1所示,发现图像成正态分布,说明粉末大小均匀。在镀液中,酸化后的W粉表面粗糙,布满微孔、凹槽等缺陷。在还原剂甲醛的作用下,游离在镀液中的Cu2+被还原成Cu粉,均匀包覆住W基体。因为Cu层的包覆作用,原始W粉粒径增大。

图1 原始W粉与W镀铜粉末的粒度分布:(a)为原始W粉,(b)为W镀Cu粉末

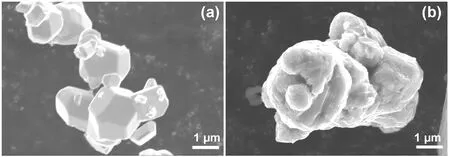

图2(a)是扫描电子显微镜下的原始W粉状态,从图中可见晶体大小均匀,表面光滑平整。图2(b)是化学镀Cu后粉末的微观形态,可以很清楚的观察到,W粉化学镀后粒径增大,表面也由光滑变得粗糙,Cu粉完整镀覆在W粉上,达到了化学镀的理想效果。

图2 原始W粉和化学镀铜后的粉末表面形貌(a)原始W粉(b)W镀Cu粉末

1.2 W-Cu复合材料的制造

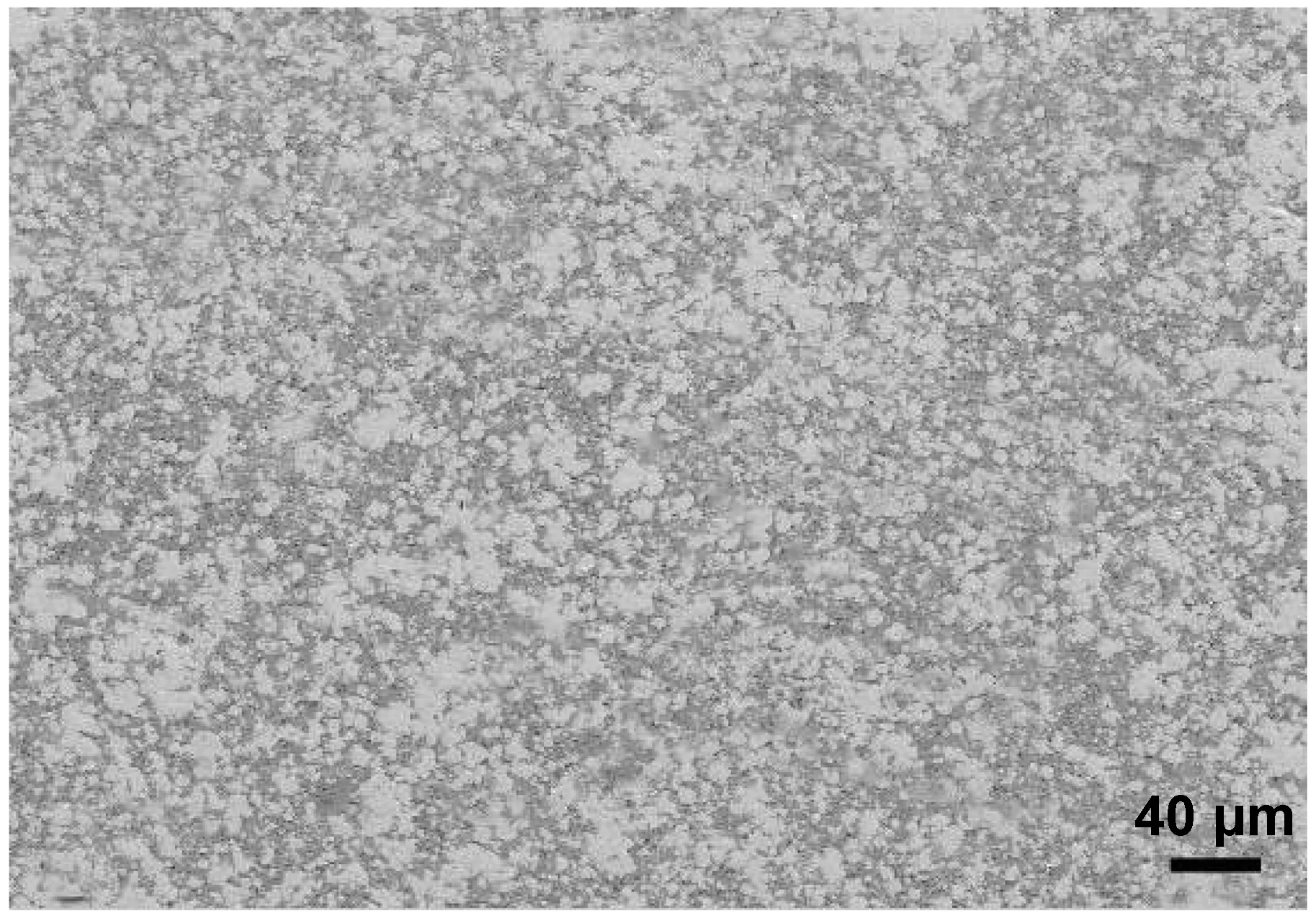

将化学镀后的W-Cu复合粉末置于石墨模具中,放入真空热压烧结炉中,通入保护气氛氩气,在30 MPa压力下以10 ℃/min速率加热到1 050 ℃,并保温1h,然后随炉冷却。烧结完成后将试样从石墨模具中取出,打磨后抛光,直至表面光滑无划痕,最后放入酒精中超声30 min,以确保试样表面无杂质残留。图3是制备的W-Cu30%(质量分数)的复合材料金相图,其中浅色的是W组织,深色的是Cu组织,可以看出W与Cu表面结合紧密,W在Cu中均匀分布,Cu也形成了连续完整的网格状结构,没有偏聚现象发生。

图3 W-Cu复合材料金相组织图

表1是制备的W-Cu复合材料的物理性能,分别采用阿基米德法测量致密度,显微维氏硬度计测量硬度,双臂电桥法测量电导率,得到的性能如下:

表1 W-Cu复合材料物理性能

1.3 电弧烧蚀实验

图4为电弧烧蚀设备示意图,本实验中W棒作为阳极,W-Cu复合材料作为阴极,随后利用稳压电源在电极两端分别加以2、4、6和8 kV的电压。实验时步进电机控制阴极以0.2 mm/min的速度缓慢向阳极移动,直至发生电弧放电。示波器(ADS1102CAL)记录电弧的放电时间,击穿电压电流,放电距离等信息。

图4 电弧烧蚀实验设备图

2 结果与讨论

2.1 电压对W-Cu复合材料烧蚀性能影响

图5是不同电压下的电流与时间曲线,说明了从起弧,电弧稳定燃烧,电弧熄灭的一系列过程。从图5观察到电流突然增至最大值,随后电流下降直至消失,其最大值称为击穿电流。电弧烧蚀实验时,电极相互靠近根据公式[11]:

图5 W-Cu复合材料在不同电压下的时间电流曲线(a)2 kV(b)4 kV(c)6 kV(d)8 kV

(2)

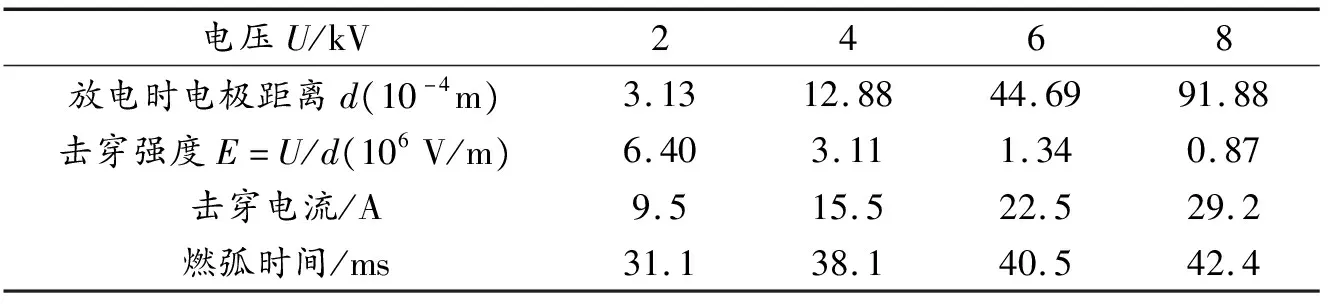

E、U、d分别代表击穿强度,击穿电压,放电时电极之间距离。随着距离的缩短,电场强度持续增加直至某一极限位置时产生电弧[12-15],电离空气产生离子,正离子与电子分别向阴极,阳极运动,金属离子蒸汽离子共同维持燃烧,当离子浓度不足以维持燃烧的时候电弧熄灭。这个过程中,电弧从产生至熄灭的时间称为燃弧时间。根据表2可以发现,电压越大,击穿电流越大,放电时电极距离越远,击穿强度越低,燃弧时间越长。根据公式:

表2 外加电压对W-Cu复合材料击穿电流、放电距离、击穿强度、燃弧时间的影响

W=UIt

(3)

W代表电弧能量,U,I,t分别代表击穿电压,击穿电流以及燃弧时间。击穿强度代表了放电的难易程度[16],电压升高,电弧能量增大,材料更容易受到电弧影响,击穿强度减小。电压升高,高电压汇集了更高的能量,空气越容易被电离,电离出的离子浓度也越高[17-18],所以发生放电时阴阳极之间距离也越大,燃弧时间也延长。

2.2 烧蚀区域的表面形貌表征及烧蚀机理分析

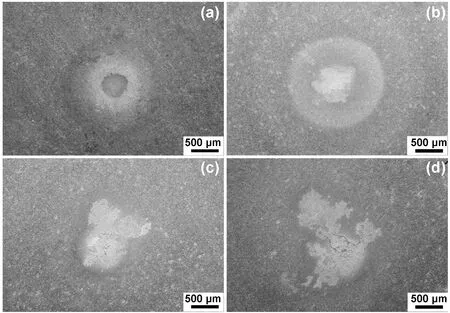

图6是W-Cu复合材料在2、4、6和8 kV电压下的烧蚀区域形貌图。发现随着电压的升高,烧蚀区域以及烧蚀影响范围变大。

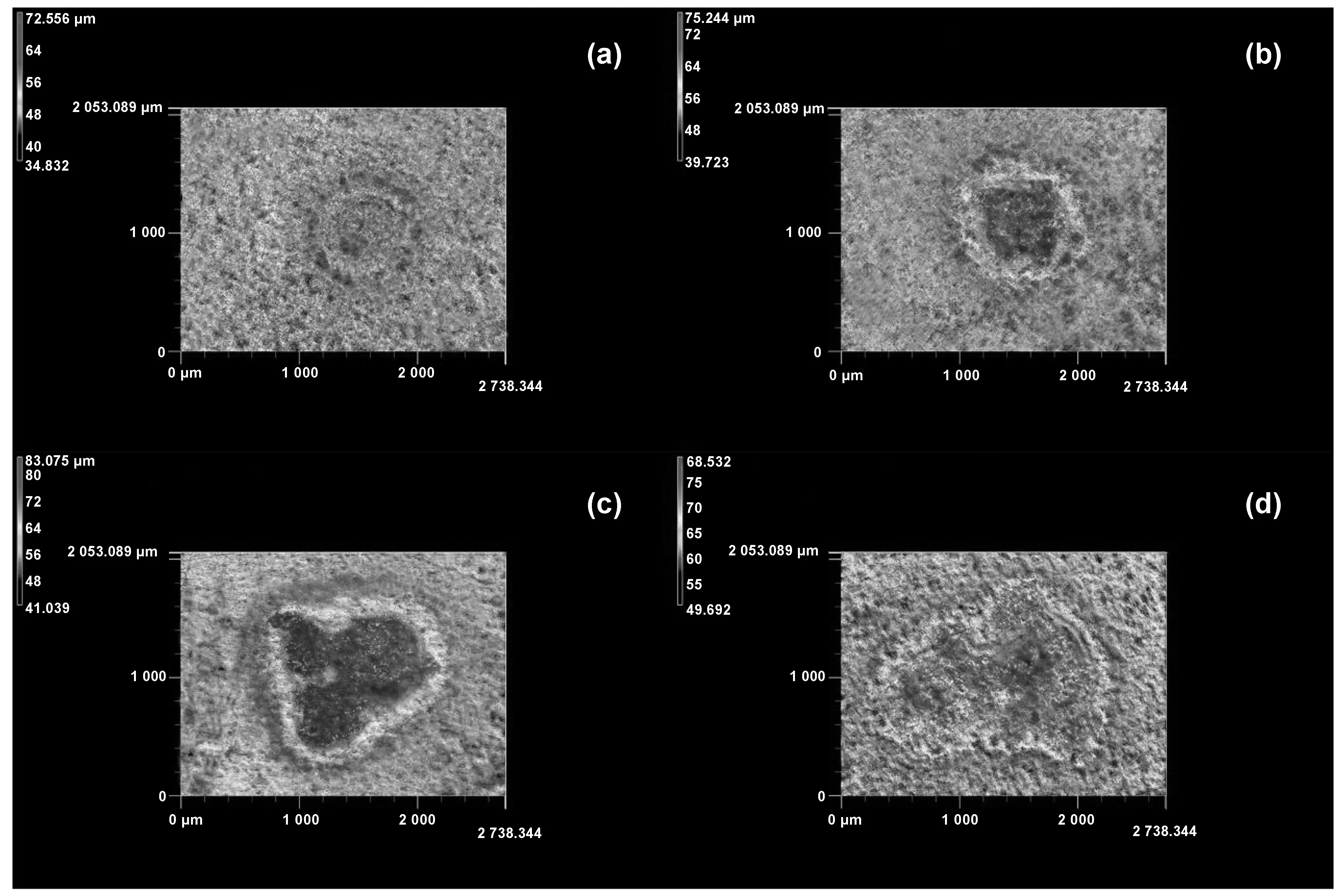

图7为W-Cu复合材料在2、4、6和8 kV电压下的烧蚀区域三维形貌图,发现烧蚀面积随着负载电压的增加而增加,这与图6的结果一致。如图7(a)(b)所示,2、4 kV时烧蚀区域呈圆形增长,形成圈层,熔化和喷射的区域均集中在烧蚀区域中心。如图7(c)(d)所示,6、8 kV时烧蚀区域变的不规则,表面形成更多分散的飞溅粒子。图中的颜色刻度用于表示试样的高度,红色代表凸起。红色区域逐渐变大,意味着在更高的负载电压下,烧蚀试 样表面会形成更多的凸起2、4、6和8 kV的表面凸起的最高点分别72.56、75.52、83.08、88.53 μm,可见表面凸起的最高点也随着电压的增高而增高。

图6 W-Cu复合材料在不同电压下的烧蚀区域形貌图像(a)2 kV(b)4 kV(c)6 kV(d)8 kV

图7 W-Cu复合材料在不同电压下的烧蚀区域三维形貌图(a)2 kV(b)4 kV(c)6 kV(d)8 kV

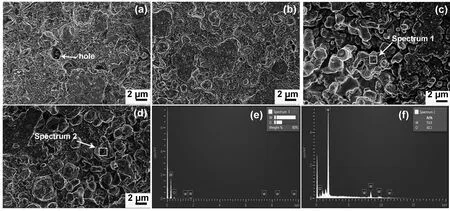

图8是W-Cu复合材料在2、4、6和8 kV电压下的烧蚀区域微观形貌图。图8(a)(b)中可见,2、4 kV烧蚀下试样表面烧蚀程度较轻,只产生一些微小的孔洞与凸起。而图8(c)(d)中,6、8 kV烧蚀下试样烧蚀中心变化明显,凹凸不平起伏十分严重,且烧蚀坑深度也是明显加深。图8(e)(f)能谱可以观察到,图8(a-d)中逐渐增多的颗粒状物质是W。在高温电弧的作用下,放电在材料表面发生,W基体耐压,Cu的功函数较低[19],所以电弧优先作用在Cu相上,熔沸点较低的Cu化为液体甚至是气体。随着电压的升高,电弧所蕴含的能量增大,材料表面被侵蚀的更严重,Cu相的氧化与液化也更加剧烈,烧蚀中心区域的Cu也被溅射出去,保留在表面的W基体也越来越多,形成了凹凸不平的“火山口”形貌。

图8 W-Cu复合材料在不同电压下的烧蚀区域微观形貌图(a)2 kV(b)4 kV(c)6 kV(d)8 kV(e-f)目标区域的能谱图

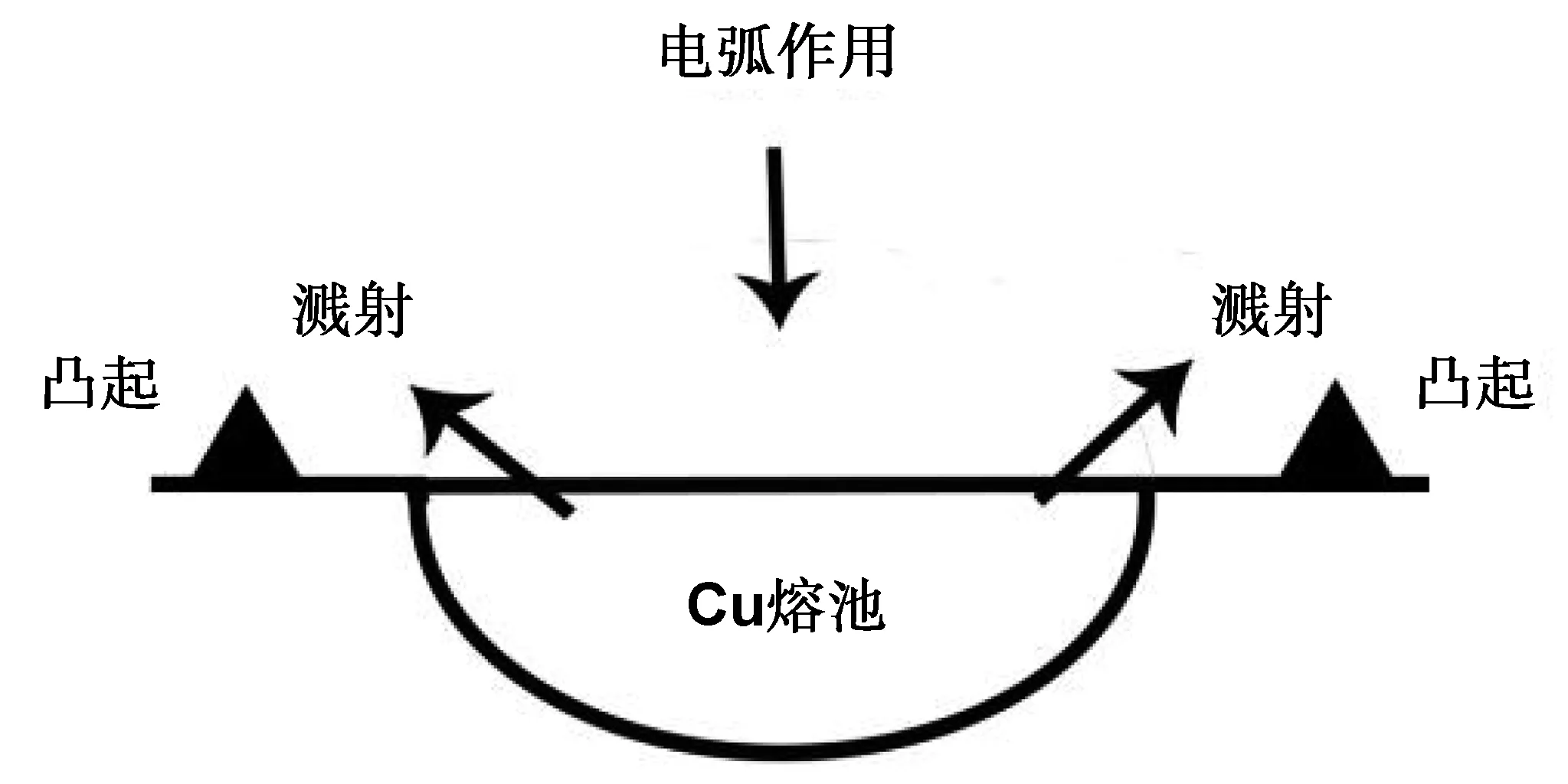

为了探究整体元素分布情况,我们对烧蚀区域进行面扫描。面扫描结果如图9(b-c)所示,红色的是Cu元素,绿色的是W元素。结果表明,Cu密集的分布在烧蚀区域外侧,W基体则是分散均匀。实验时高温电弧作用于材料表面,引起Cu的融化,形成熔池,如图10所示。在重力、电磁力等作用力的影响下,熔融的Cu向烧蚀区域外侧喷溅[20],随后电弧快速熄灭,熔池凝固,最终在烧蚀区域外侧形成了一条如图12(d)所示的由凝固的Cu构成的分界带。

图9 W-Cu复合材料的(a)烧蚀中心图像(b)Cu元素分布(c)W元素分布

图10 熔池形成的示意图

为了探究W,Cu是否被氧化,我们用拉曼光谱对烧蚀区域进行检测,CuO的峰值存在于187、300、625和835 cm-1处,图11(a-d)中各处的峰值均对应CuO(R060978),说明了在不同电压下,烧蚀区域的Cu均被氧化。

图11 不同电压下W-Cu复合材料烧蚀表面拉曼光谱图(a)2 kV(b)4 kV(c)6 kV(d)8 kV

图12(a)是烧蚀区域的液滴形貌图,对液滴上一区域进行点扫描分析,结果如图12(c)所示。发现液滴是由Cu与O组成,这是因为烧蚀实验在空气中进行,Cu与O反应生成CuO。本实验中,电弧能量在8 kV电压时最高,烧蚀区域受到最严重的破坏,电弧熄灭后熔池迅速冷却,凝固时形成热应力,导致图12(b)所示微裂纹的产生。

图12 W-Cu复合材料在(a)8 kV电压下的液滴形貌(b)8 kV下的微裂纹形貌(c)目标区域能谱图像(d)8 kV下的烧蚀边界区域

3 结 论

(1)利用化学镀技术在W表面完整镀覆Cu,随后采用热压烧结法制得具有优良性能的W-30Cu复合材料,相对密度为95.2%,维氏硬度为178.6 N/mm2,电导率为61.4%IACS。

(2)在烧蚀实验中,电压增大,击穿电流增大,放电距离缩小,燃弧时间增长,击穿强度降低。烧蚀面积及影响区域增大,表面凸起高度增加。材料烧蚀中心腐蚀的最严重,材料表面烧蚀后凹凸不平形成“火山口”状。

(3)不同电压下,烧蚀区域中均出现Cu的融化与飞溅,形成液滴,并向外溅射。铜在烧蚀区域的外侧形成圈层和凸起,W因为耐高压则较少受到电弧影响。2、4、6和8 kV电压下材料表面烧蚀区均发现CuO,烧蚀过程中有氧化反应的发生。