一种防止炉管下沉的稳定系统在管式炉中的应用

李 强 ,周玉青

(1.梅山钢铁股份有限公司,江苏 南京 210039;2.墙州环境科技服务(南京)有限公司,江苏 南京210048;3.南京科技职业学院 化工与材料学院,江苏 南京210048)

管式炉内的环形炉管是管式炉的核心部件,进口料管是该装置的主要管线,对生产起着举足轻重的作用。 但工程技术人员大多更关注生产工艺的变化,对管道关注度不高, 认为其是影响生产的次要因素。事实上,装置连接的管道出现问题对生产的影响是连续的,巨大的。

轻油蒸馏装置2011 年4 月投产后, 该处进口管道至 2018.9 月管道使用寿命 24×365×7.5=74 460 h,与规范参考的设计寿命时间100 000 h 相比差距很大,只有74.46%。

1 原进料管到管式炉环形炉管工艺设计

从轻油捕集系统及洗萘装置来的富油进入富油槽(槽内40 ℃)沿管线(设计采用20 钢)加热至温度35℃,由富油泵(Q=100 m3/h,H=90 m)输出,沿管线进入油汽换热器(本体40 ℃)换热至75 ℃,进入贫富油换热器(本体80 ℃)换热至155 ℃,沿管线进入管式炉进料变径管道处Φ150(DN159×4.5)变至 Φ100(DN108×4),分成两路管道进入管式炉炉顶(本体40 ℃)进行加热,至 185 ℃,最后进入脱苯塔(本体 200 ℃),见图 1、图 2。

2 装置损坏状况

图1 原工艺流程示意图

图2 原炉管采用卡箍固定示意图

2018 年 9 月 29 日 16:40, 二期轻油管式炉到脱苯塔的富油DN159 总管(在轻油平台3 楼)弯头焊缝处泄漏,造成轻油管式炉停工22.50 h。2018 年11 月19 日07:50,生产操作人员发现二期轻油管式炉进口富油管三通泄漏漏料(见图3~图5),至9 月19 日中午12:30 对富油管三通(DN100)一段整体更换造成轻油管式炉停工 13.42 h。 2018 年 12 月 23 日 06:10左右,二期轻油管式炉进口富油管三通处附近漏油,检查发现是DN100 富油管支路漏油(见图6、图7),此次故障造成停机17 h。

以上三次泄漏腐蚀均发生在富油油汽换热器(本体40 ℃)换热至75 ℃,进入贫富油换热器(本体80℃)换热至155 ℃,沿管线进入管式炉进料变径管道处 Φ150(DN159×4.5)变至 Φ100(DN108×4),分成两路管道进入管式炉炉顶(本体40 ℃)进行加热至185℃这段管路上,由于管式炉烟囱里面的耐热保温胶经过长时间高温排放造成脱落,胶乳在对流段的叶片上结垢,致使管式炉对流段吸热效果变差。 为了达到工艺要求,生产方调大了煤气供应量,燃烧室内的温度由750 ℃上升到800 ℃。管式炉内炉管膨胀量加剧造成起固定作用的圆形抱箍卡死裹紧,造成竖向起支撑作用的圆形立柱下沉发生位移(见图8、图9)。

图3 原直管加旁通进料管现场图

图4 泄漏局部图

图5 泄漏处用抱箍方式实物图

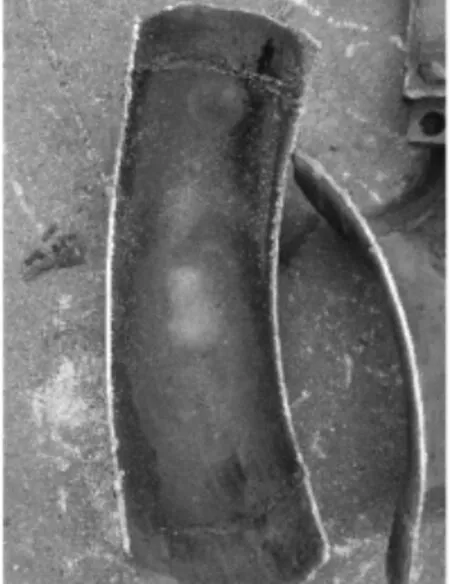

图6 弯头内部泄漏处实物图

图7 对弯头处破开查看

图8 倾斜炉管东面

图9 倾斜炉管西面

随着生产时间的推移, 管式炉内壁保温层损坏,炉壁外壳受高温变形,从而导致炉管发生倾斜倒塌撕裂,炉管里面的含苯洗油泄漏,产生燃烧爆炸的危险。该管式炉现使用焦煤约250 m3/h, 使用高煤约2 000 m3/h,主要是管式炉没有按标准进行优化操作,使部分煤气随着烟道尾气排出,没有得到充分燃烧,在管式炉烟道测尾气 O2浓度为 1 500×10-6,CO 浓度为12.35×10-6,造成分公司能源消耗居高不下。

根据图10 管式炉倾斜图,对发生倾斜下沉的炉管进行观测。 东面炉管数据29 cm, 西面炉管数据27 cm, 经过134 d 观测发现东面炉管数据下沉至7.8 cm, 西面炉管数据下沉至19 cm, 分别下沉了21.2 cm 和 8 cm。

3 改进方案

图10 管式炉炉管下沉倾斜图

针对进料管在进炉膛加热前走向分布是两个直管加旁通的模式。 因为每月生产处理富油的量是不固定的,有多有少,在产量需求大时,进入直管和旁通的富油对连接管道上的流量计和阀门的压力是近乎相等的,但产量减小时,进入直管和旁通的富油压力两边就会不均匀,直管处单边受力增大,旁通受力变小。造成较强的冲刷力使直管上安装的流量计的阀芯腐蚀加剧,造成泄漏。 需调节流量计前边的阀门控制富油流量。随着时间的推移在高温冲击腐蚀下造成该处直管管道管壁壁厚减薄发生泄漏。加上管式炉烟囱里面的耐热保温胶经过长时间高温排放造成脱落,胶乳在对流段的叶片上结垢,致使管式炉对流段吸热效果变差。 为了达到工艺要求,生产方调大了煤气供应量,燃烧室内的温度由750 ℃上升到800 ℃。 管式炉内炉管膨胀量加剧,造成起固定作用的圆形抱箍卡死裹紧,造成竖向起支撑作用的圆形立柱下沉发生位移同时内部管式炉炉管卡箍开裂,环形炉管下沉。

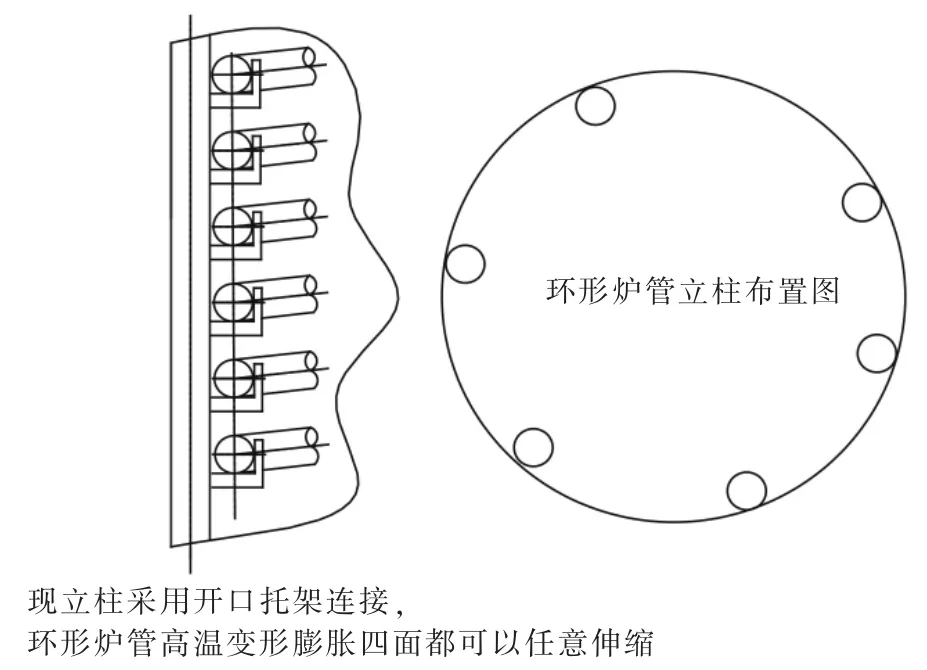

将该处进料管直管加旁通的模式改成等距双向分布(见图11)。 富油分成两路进入下一流程管线,压力对等释放,极大减低该段管道冲击力。 利用李强等专利ZL 201922075957.3《一种加热炉环形炉管防倾斜装置采用的方法》, 同时将固定炉管的抱箍改进成开口托架的形式,让炉管在高温富油由155 ℃上升至185 ℃这一过程中炉管在立柱焊接的开口托架发生膨胀变形时可以自由伸缩(见图12~图14)。这样进口管道使用时间延长很多,装置使用正常,对煤气处理苯及下游炼钢系统钢坯的质量起了保证作用。

3.1 材料改变

进口富油料管使用前的管道材料:材质为流体用热轧无缝管(20#优质碳素钢)无缝钢弯头90E(L)-150BSch40-20(159×7),材质:20#钢法兰 HG/T20592-2009 PL DN150(B)-16 RF 20 号钢锻。

改进后的管道材料:不锈钢无缝钢管材质:06Cr19 Ni10,不锈钢弯头 90E(L)-150B-Sch20-304,不锈钢法兰DN150-PN16 PL RF I 06Cr19Ni10。

图11 进料管及炉管托架改进示意图

图12 开口托架放大图

图13 采用开口托架进行加固局部图

图14 采用开口托架进行加固俯视图

3.2 拟新增6 根立柱

在辐射段炉内搭好脚手架。 在辐射段炉顶上距外圆约450 mm 处开6 个Φ150 mm 的孔,其中东偏北和西偏南的两个孔可能要偏外侧并在吊装立柱时要损坏炉子侧壁耐火层。 孔的位置尽可能靠近原立柱,具体位置现场商定。

从开的孔中安装新立柱,注意L=12 200 mm 的两个立柱安装在西北和北偏东方向。 立柱就位后安装焊接立柱支架、立柱底板、立柱筋板及立柱上部的管座,注意焊条选用E308-16。 6 个立柱全部安装好后再开始安装焊接炉管托架, 共计焊接256 个炉管托架,注意焊条选用E310-16。 检查从对流段到辐射段连接管的4 个弯头是否有变形,如有进行更换。将炉顶开的6 个孔进行回补(炉内侧设一保温用钩钉),要求全焊,不能有泄漏,以防雨水渗入。

4 烘炉

(1)加热炉系统吹扫置换合格,工艺流程经检查无误。

(2)蒸汽干燥、点火升温。

(3)打开烟道挡板至1/3。 稍开各火嘴风门至合适位置,投用仪表,控制炉膛负压为5~10 mmH2O。

(4)打开蒸汽向炉膛内吹扫,直至烟囱大量见气约5 min,关闭蒸汽。向炉管内引入保护蒸汽,使炉内升温,仪表投用,保持升温速度。

(5)调节烟道挡板开度,按照升温速度,在炉膛温度到120 ℃左右并保持恒温。

(6)准备点火升温,通知化验室做炉膛爆炸气分析,合格即可准备点火。若从采样分析到点火间隔时间超过40 min,应重新采样。

(7)点火时用点着的棉纱棒从长明灯旁点火孔伸进,并且打开看火孔查看,注意防护,一手慢慢打开长明灯进气阀门,并且逐渐开到最大。最好有一人从看火孔协助观察。

(8)调节风门,控制火焰。

(9)DCS 系统观察炉膛温度变化,并且及时联系现场进行调节。

(10)根据烘炉要求控制阀门调节温度,进行升温、恒温。

升温步骤见表1。

表1 烘炉升温表

5 烘炉曲线

参照炉衬施工、验收标准(SH 3534-2001、SH/T 3115-2000),加热炉制造厂提供的烘炉要求和同类设备烘炉方案,本公司加热炉按下图进行控制。在烘炉过程中,按实际时间——温度记录绘制实际控制线,并及时调整(见图15)。

图15 烘炉升温曲线图

烘炉过程中应随时注意观察炉出口温度,同样要求升温缓慢(但没有炉膛升温要求严格),随着炉膛温度上升,炉管内蒸汽通入量应相应增加。 烘炉过程中,为保持炉膛受热均匀,要求火苗不长、不飘、不扑到任何一根炉管、任何一面炉墙,炉膛明亮清晰,烟道气透明无色,不冒黑烟,炉膛始终保持负压。

6 数据统计及效益计算

2018 年 2 月~2019 年 1 月二期轻油装置粗苯高、焦煤统计见表3。

表3 2018 年二期轻油装置高、焦煤消耗、粗苯产量表

2019 年 2 月~2020 年 1 月二期轻油装置粗苯高、焦煤统计见表4。

效益计算(高煤单价为0.134 元/m3煤气;焦煤单价为 2.38 元/m3煤气):

(实施前单耗-实施后单耗)×本工序受益产量×物料价格-开发费用=(186.67-72.31)×9 188.337×2.38-(2 055.98-1 465.14)×9 188.337×0.134=177.34万元

表 4 2019 年 2 月~2020 年 1 月二期轻油装置高、焦煤消耗、粗苯产量表

7 结论

通过对管道材质进行更换及进料管线等距离调整减缓了进口压力对流量计腐蚀损坏。 加强进口富油管抵抗冲击气腐能力。 改进环形炉管与立柱连接紧固方法, 采用开口托架固定环形炉管使环形炉管不再沉降,管式炉恢复正常工作状态。

自实施后, 二期轻油管式炉使用焦煤约10 m3/h,使用高煤约2 500 m3/h,煤气消耗明显降低,管式炉在优化操作后,煤气在炉内能够充分燃烧,在烟道测尾气 O2浓度为 5.00×10-6,CO 浓度为 1.00×10-6,使分公司的能源消耗得到了控制, 投入使用一年节约177.34 万元。