油菜茎秆径向压缩特性试验研究

魏俊逸,宗望远,2*,詹广超

(1.华中农业大学 工学院,湖北 武汉 430070;2.农业农村部长江中下游农业装备重点实验室,湖北 武汉 430070)

【研究意义】油菜是我国种植面积最大的油料作物,2018 年产量1 328 万t,种植面积65.50 万hm2,种植面积和产量都居世界第一[1]。由于油菜主茎秆粗壮、分支众多且相互交织,油菜果荚细小,上层和下层的成熟度不一致等原因,收获时对于脱粒装置的适应性要求较高。在联合收获过程中兼顾脱净率与损失率,一直以来是机械化收获中难以突破的难点之一。目前国内的油菜联合收割机在油菜脱粒过程中,为了保证脱净率普遍存在物料打击作用强,茎秆破碎严重等问题,极易造成夹带损失,且过碎的茎秆也加重了后续清选负担,增加了整机的功耗。揭示脱粒过程中茎秆的破碎机理,提出有效脱粒基础上降低茎秆破碎程度的技术方法,是提高油菜脱粒分离装置性能的重要研究方向[2-7]。【前人研究进展】国内外学者针对脱粒滚筒进行了大量的研究,其研究思路主要是对脱粒装置进行改进及参数优化[8-13],研究方法包括仿真、高速摄影和试验优化等[14-16],而关于脱粒过程中物料破碎机理的研究较少,主要是针对运动部件和籽粒的碰撞损伤进行研究。徐立章等[17-18]针对水稻籽粒与脱粒元件的碰撞过程进行了理论分析并得出了籽粒破碎的临界速度,其研究方法主要运用赫兹接触理论,将籽粒假设成外形规则的同性体,并不普遍适用;关于秸秆的破碎问题,张晓敏等[19]对竹材径向压缩蠕变行为进行了研究,陈复明等[20]通过对圆竹单向及双轴向压缩的方法研究其径向力学性能,施印炎等[21]基于有限单元法分析了芦蒿茎秆力学特性,主要研究方法包括试验研究和仿真。由于茎秆在脱粒过程中的受力难以确定,且本身属于各向异性材料,受力情况较为复杂,用测量匀值材料参数的方法对茎秆的物理参数进行测量和仿真,其试验结果与真实情况有很大偏差。【本研究切入点】挤压开裂是空心材料的一种破坏方式,脱粒过程中油菜茎秆的破碎与油菜茎秆的径向压缩力学特性具有密切关系。【拟解决的关键问题】将油菜茎秆近似为正交各向异性材料,通过径向全压缩和局部压缩试验测量油菜茎秆径向弹性系数,并对茎秆局部压缩力学特性进行研究,建立油菜茎秆压缩过程的受力计算理论模型,揭示油菜茎秆破碎机理。

1 试验设备与材料

1.1 试验设备

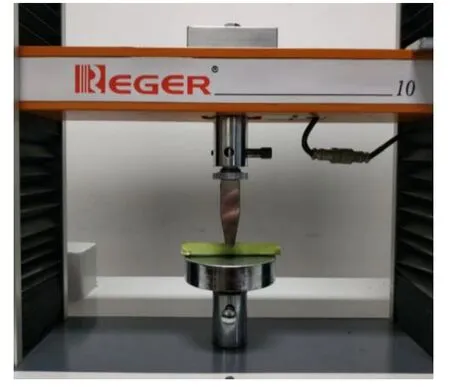

力学测试设备采用(RGM-3005 型)万能材料试验机,测试力量程为5 kN。辅助工具包括游标卡尺、OHAUS 烘干式水份测定仪(采用卤素灯加热,称量为90 g,可读性为0.001 g)、圆盘压头以及自制的直径分别为10,20,30 mm 的柱面、宽20 mm 的平面和锥角为45°的锥面共5 种不同曲率半径的压头,如图1 所示。

图1 5种不同曲面的压头Fig.1 Indenters with five different curved surfaces

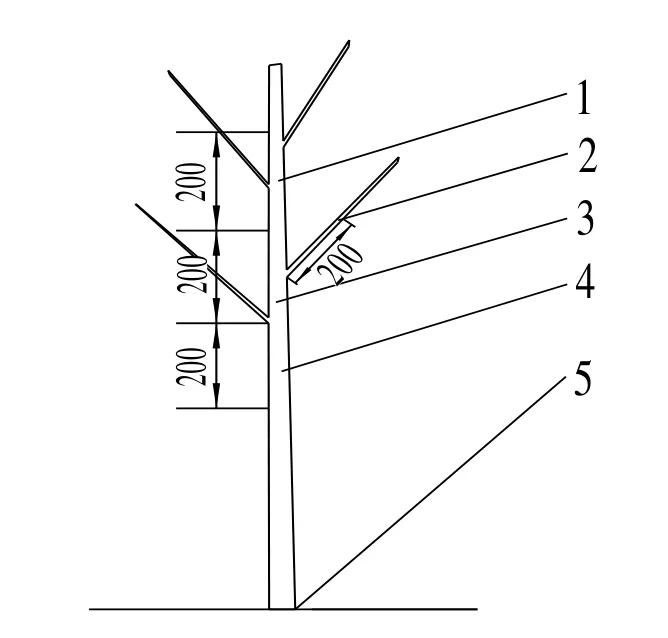

图2 茎秆各部位取样示意Fig.2 Sampling diagram of each part of stem

1.2 试验材料

油菜茎秆样本于2019 年5 月9 日采自华中农业大学生产基地,品种为‘华油杂62 号’,选取长势良好、无病虫害的油菜茎杆。由于油菜果荚集中在植株的上层,下层为粗壮的主茎秆,收获时为了降低功耗减小机具作业负担,油菜收割机留茬高度一般为350 mm,割刀剪切部位为第一分支处以下200 mm 左右,故以油菜茎秆第一分支处为节点,以下200 mm 为下部,往上每隔200 mm 分别取为中部和上部,如图2所示。试验材料测得的茎秆材料含水率为78.96%~83.11%(油菜主茎秆中部)。

2 试验方法

2.1 油菜茎秆径向全压缩试验

油菜茎秆径向全压缩试验采用底面直径100 mm、厚10 mm 的圆柱形平板钢制压头进行压缩试验。采样时避开油菜茎秆分支关节部位,采用锋利的小刀对所需部位的油菜主茎秆进行环切,截取长度为40 mm 的茎秆样本放入密封袋,试验时,用游标卡尺记录下样本的长度和直径,并将样本放在压缩夹具下压盘工作面中心位置,如图3所示。以油菜茎秆上、中、下3个部位和万能材料试验机的加载速度为自变量,茎秆径向弹性系数kτ为因变量,进行正交试验,每组试验重复12 次取平均值。启动万能材料试验机,当上压头接触到试验材料时,计算机开始记录位移-应力数据。

图3 油菜茎秆径向全压缩试验Fig.3 Radial compression test of rape stem

2.2 油菜茎秆样品径向局部压缩试验

该试验的材料样本选取为试验2.1 相同的材料,采样时,采用锋利的小刀对所需部位的油菜主茎秆进行环切,截取长度为100 mm 的茎秆样本放入密封袋。试验时,使用游标卡尺测量并记录试样2 个垂直方向的直径取平均值;将油菜茎秆样品水平放置在压缩夹具下压盘工作面中央,保证压头与茎秆样本垂直压缩,如图4 所示;试验通过对油菜茎秆径向局部压缩,从而对茎秆破碎的力学特性进行研究,并以5 种不同曲率半径压头为单一变量对油菜茎秆试样在同一形变量下的受力进行单因素试验,每个压头局部压缩试验各重复15 组。当上压头接触到试验材料时,计算机开始记录位移-应力数据。

图4 油菜茎秆径向局部压缩试验Fig.4 Radial local compression test of rape stalk

3 结果与分析

3.1 油菜茎秆样品径向全压缩试验

通过万能试验机对样品进行径向压缩试验,记录茎秆的屈服应力σ与位移形变ε,则由式1 即可算出油菜茎秆径向的弹性系数kτ。

其中Fσ为茎秆的屈服应力,ε为茎秆的形变,l为茎秆样品的长度。

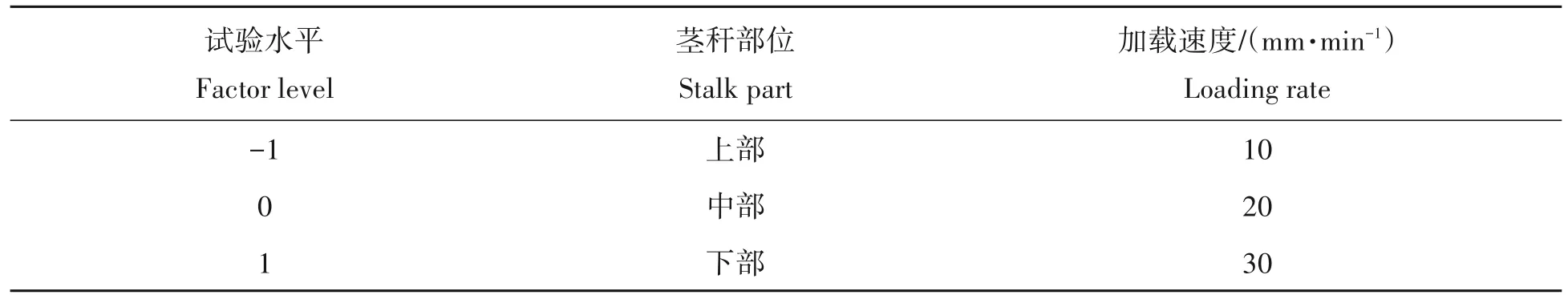

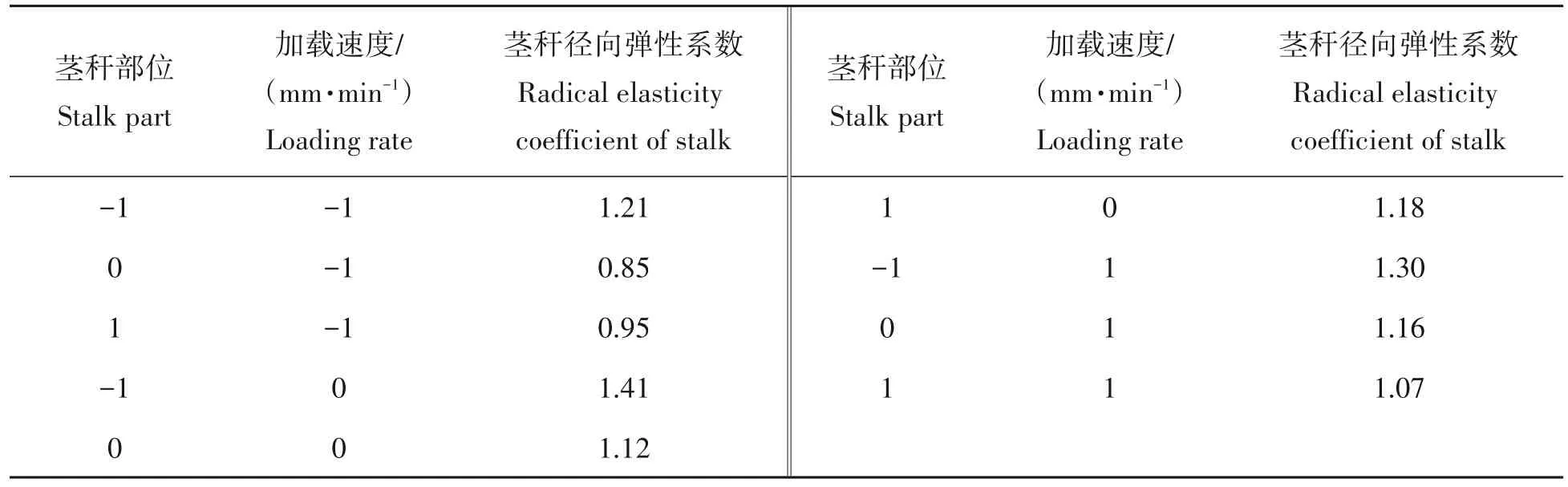

分别以油菜茎秆部位x1和万能材料试验机的加载速度x2为自变量,茎秆径向弹性系数kτ为因变量,进行正交试验,试验因素水平见表1,表2为正交试验数据。

表1 因素水平Tab.1 Factor level

表2 正交试验数据Tab.2 Orthogonal test data

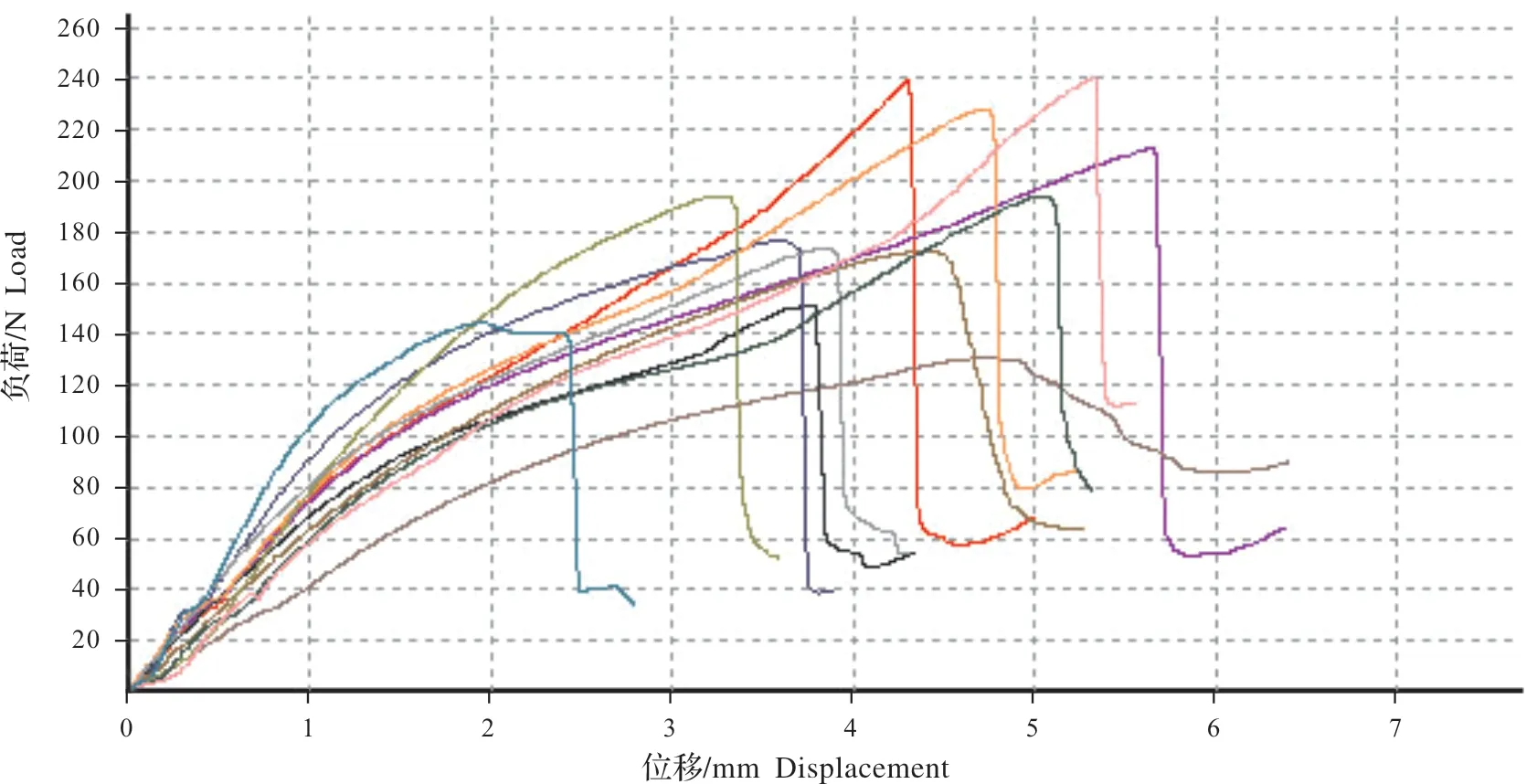

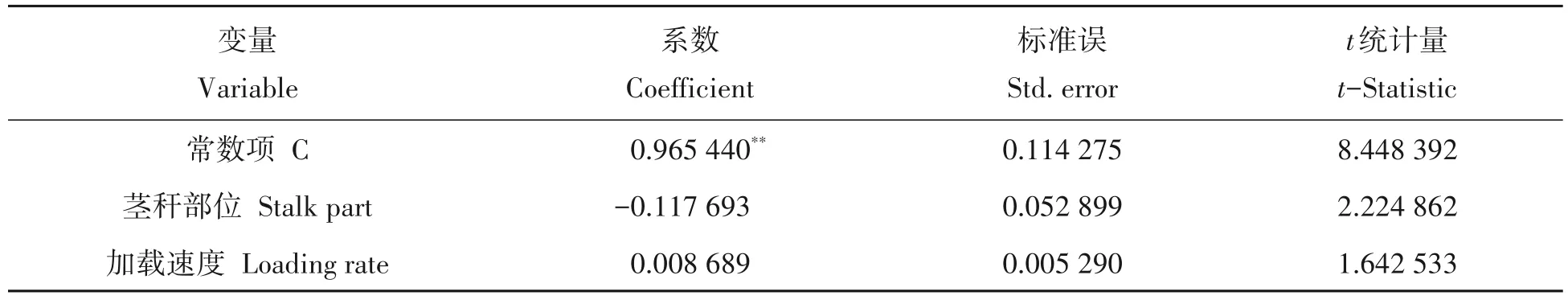

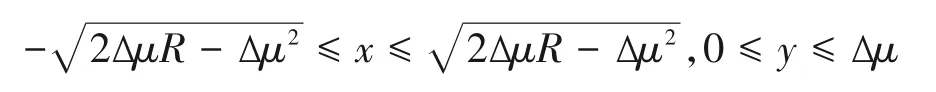

图5为油菜茎秆在万能材料试验机上径向压缩时的位移与负载关系图,由图可知茎秆受到径向压缩时,在达到屈服力之前具有较好的弹性,在弹性阶段可近似为弹性材料。引入常数项C,以茎秆部位和加载速度为自变量,茎秆径向弹性系数为因变量,将数据导入Eviews 进行回归分析,分析结果如表3所示。研究表明在所选试验参数条件下,只有常数项非常显著,茎秆部位和加载速度都不显著,即在所选加载速度范围和茎秆部位对茎秆径向的弹性系数无显著影响,则茎秆径向弹性系数在所选取的条件范围可记为常数,即油菜茎秆径向单位截面的弹性系数kτ=(1.14 ± 0.16)N/mm。

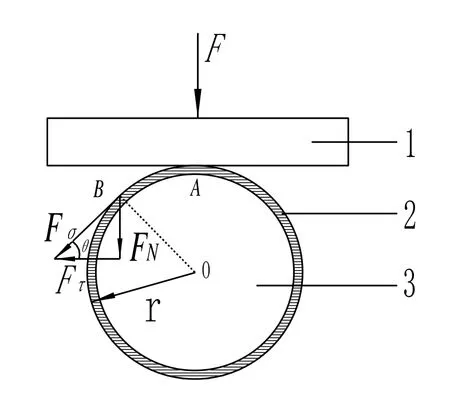

油菜茎秆的横截面近似圆形,横截面从内到外分别为中心髓质和外层纤维,中心髓部呈泡沫状,结构组织疏松,和外层纤维的力学特性相比其组分可以忽略不计,故将油菜茎秆结构简化为壁厚均匀的空管材料,纤维层在圆周方向排列均匀。图6为油菜茎秆受力分析示意图。

图5 油菜茎秆全压缩试验曲线Fig.5 Compression test curve of rape stalk

表3 回归分析Tab.3 Regression analysis

对油菜茎秆受压过程进行受力分析可知,在茎秆A 点处受到压头压力为F的作用时,油菜茎秆截面B点处受力满足平衡方程(2)。

其中:Fσ为B 点处所受应力,FN为B 点处垂直方向上的分力,Fτ为B 点处水平方向上的分力,油菜茎秆受挤压过程中,纤维层之间的挤压力FN对茎秆结构的影响较小,而茎秆的破碎主要是由于纤维层之间的滑切力Fτ大于茎秆的屈服极限从而导致茎秆被压溃,表现形式为径向纤维层之间的断裂,其裂痕方向与茎秆轴向平行。

图6 油菜茎秆受压时径向受力分析Fig.6 Radial stress analysis of rape stalk under pressure

3.2 油菜茎秆样品径向局部压缩试验

3.2.1 不同曲率半径压头对油菜茎秆载荷的影响

油菜在实际收获脱粒过程中,油菜茎秆所受到的挤压为局部压缩,存在变形区对非变形区的拉伸作用,且在不同收获脱粒元件作用,形变区的大小范围各不相同,图7为油菜茎秆在不同压头作用下受力变形示意图。对油菜茎秆在圆柱压头的挤压变形下进行受力分析,如图8所示。

图7 油菜茎秆在不同压头作用下受力变形示意图Fig.7 Stress and deformation diagram of rape stalk under different pressure head

图8 油菜茎秆在圆柱压头作用下受力变形示意图Fig.8 Stress and deformation diagram of rape stalk under the action of cylindrical indenter

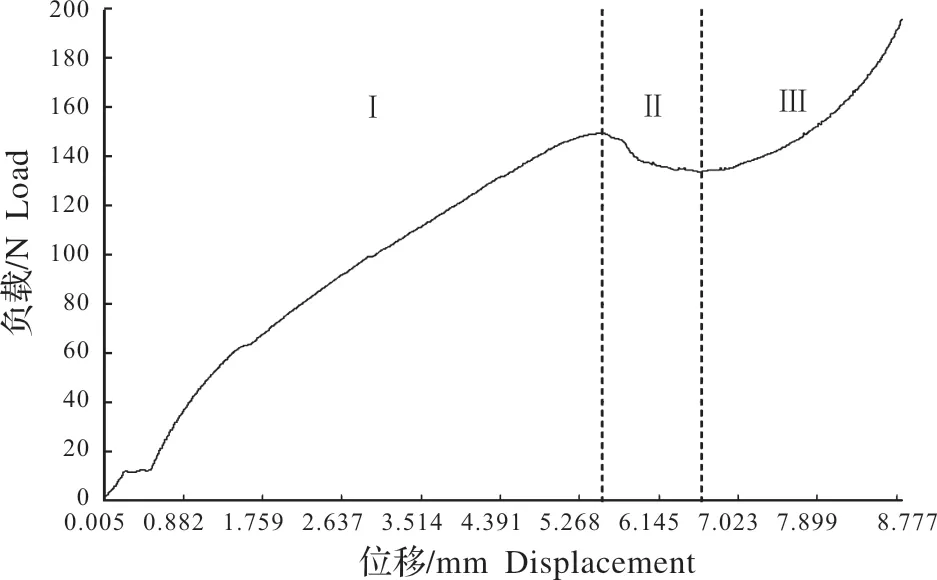

当茎秆产生形变△µ时,钉齿从O1运动到O2位置,AB弧面为钉齿与油菜茎秆的接触面,实际过程中茎秆的形变为CABD 段,以最大形变点O 处为原点,茎秆轴向为X轴,径向为Y轴建立直角坐标系,则AOB段的方程为:

其中x、y的取值范围为:

其中EABF段各部位y值大小即为茎秆在该点处的形变,则油菜茎秆径向截面的受力F=y∙kτ,假设钉齿与茎秆挤压过程为嵌入式形变,即茎秆局部变形与接触的压头形状一致,则对变形区各个截面的形变进行积分即可算出局部压缩时茎秆受力σ:

上式可以简化为:

其中S0为茎秆形变区的面积。

3.2.2 油菜茎秆局部压缩力学特性分析 采用锥形压头对直径为12 mm 的油菜中部茎秆试样进行局部压缩试验,其应力-应变曲线如图9 所示。由图可知,油菜茎秆径向局部压缩主要分为:Ⅰ弹性阶段、Ⅱ塑性阶段和Ⅲ压实阶段。

重复上述试验,去除数据异常点其屈服极限平均值为150.55 N,对压缩试验曲线变化规律观察发现,在茎秆弹性阶段茎秆受力与形变具有较好的线性关系,屈服阶段一般发生在形变量为6 mm左右。

图9 油菜茎秆局部压缩试验曲线图Fig.9 Compression test curve of rape stalk

图10 茎秆所受压力与压头形状关系Fig.10 Relationship between the pressure on the stem and the shape of the indenter

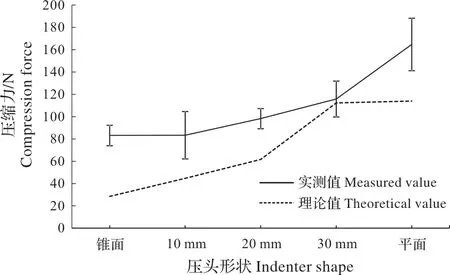

在油菜茎秆弹性阶段,取形变量∆μ=5 mm,油菜茎秆径向弹性系数kτ=1.14 N/mm,将数据代入公式(5)中分别计算5 个压头的受力,茎秆所受压力的测量值与理论计算值如图10 所示。5 种压头在相同形变量下的压缩受力与压头的曲率半径呈现正相关;5种压头受力的实际测量值与所建立的油菜茎秆径向压缩受力模型的理论值增长趋势一致,验证了该受力计算模型的可行性。

4 结论

(1)对油菜茎秆的径向压缩的弹性系数和力学特性进行了测量与研究。研究表明:油菜茎秆在径向全压缩过程中主要分为弹性阶段和压溃阶段,径向压缩弹性阶段的弹性系数为kτ=(1.14 ± 0.16)N/mm,在所选取的样本区域内,其不同部位和加载速度对弹性系数无显著影响;油菜茎秆被压溃的表现形式为径向纤维层之间的断裂,其裂痕方向与茎秆轴向平行。

(2)油菜茎秆局部压缩试验表明:油菜中部主茎秆的屈服极限平均值为150.55 N,屈服阶段一般发生在形变量6 mm 处;油菜茎秆样品在局部压缩试验过程中主要分为弹性阶段、塑性阶段和压实阶段,和全压缩过程不同,茎秆局部压缩达到屈服极限时并没有被直接压溃,主要是由于变形区受到非变形区的支撑作用,从侧面反映出茎秆的破碎首先是发生在径向纤维层之间的断裂。

(3)采用5 种不同曲率半径的压头对油菜茎秆进行压缩试验,试验表明油菜茎秆在相同挤压形变下曲率半径越大的压头其所需载荷越大,且载荷的大小与茎秆直径呈现正相关,在脱粒过程中选取合适的钉齿类型对减少茎秆破碎率意义重大。

(4)建立了油菜茎秆受力的理论计算模型,将相同形变下5 种压头受力的实际测量值与所建立的油菜茎秆径向压缩受力模型的理论值进行对比,研究发现理论值与实际值的增长趋势一致,验证了该受力计算模型的可行性。