动力电池管理系统抗电磁干扰问题研究

符兴锋,王曼莉,赖吉健,余祥松,周斯加

(1.广州汽车集团股份有限公司汽车工程研究院,广东广州511434;2.温州大学机电工程学院,浙江温州325035;3.温州大学激光与光电智能制造研究院,浙江温州325035)

科技的飞速发展推动了社会信息化的进程,电子设备在社会经济和日常生活中的各个领域都得到了广泛的应用。在现代汽车产业中,电子技术的应用程度被认为是汽车技术开发水平提升的一个重要标志。电子技术在汽车上的大量应用,不仅提高了汽车的安全性和舒适性,同时也使得汽车上的电子设备和微控单元越来越多。大量的电子元器件被安装在汽车内部有限的空间中,它们一起工作时会产生很多的电磁干扰,汽车电磁干扰问题已经成为继汽车噪声和尾气排放后的第三大污染问题。研究汽车电子产品的电磁兼容性和干扰问题已经成为汽车设计过程中必须要考虑的问题,汽车电磁兼容问题的改善和提高对于提高汽车安全性和可靠性意义重大[1-4]。

电动汽车是汽车产业中快速发展的一个产业,电动汽车的电磁兼容性问题要比传统的常规汽车要苛刻得多。电动汽车使用了高压电驱动系统,电机驱动功率从几十千瓦到几百千瓦都有,驱动电压也有超过500 V 的高压,高电压和大功率电机的存在,使得电动机工作时给电动汽车带来了较强的电磁辐射,同时电源电压波动也比较剧烈,这些因素都加大了电动汽车的电磁干扰现象,因此研究电动汽车的电磁干扰问题尤其重要[5-8]。

动力电池管理系统(battery management system, BMS)是电动汽车上最重要的控制单元之一,是高压电存储单元的控制装置。充电和放电是动力电池的基本功能,该过程中BMS需要和其他控制单元进行通讯交互和电流传播,最容易出现电磁干扰,严重情况下有可能使BMS 正常功能丧失,影响到电动汽车的正常安全使用[9-10]。本文主要是针对动力电池管理系统的电磁干扰问题展开研究。

1 动力电池管理系统充电过程中的问题

本文针对某款EV 车辆上使用的动力电池管理系统在快充、慢充和行车过程中出现的问题进行了研究。

1.1 直流快充

以该款EV 汽车在使用中有一定市场占有率的直流充电桩进行充电过程中的数据为例,进行分析说明。实验过程中发现该规格的直流快充桩在给该款EV 汽车充电时有时可正常充电,有时不能充电,频繁上报充电故障。

1.2 慢充过程

以该款EV 汽车上安装的某品牌车载充电机为例,装备了该款充电机的电动汽车有时刷卡可正常充电,有时又上报“充电继电器粘连”故障,充电不能进行。上报故障有时确实发生了继电器粘连现象,需要更换慢充继电器,有时又属于误报故障,继电器没有损坏的情况下报故障。

1.3 行车过程中出现的问题

该款EV 车型的某些车辆在行车过程中,如果启动空调或者PTC 工作时,BMS 有一定的概率会上报继电器粘连故障。这些上报继电器粘连故障案例中,有些是BMS 误报故障,有些确实是发生了继电器粘连故障,严重情况下有可能会损坏高压元器件,导致车辆不能正常行驶甚至紧急掉电,引发危险。

2 故障分析

2.1 快充过程故障查询和分析

仔细分析充电过程中的故障数据可以发现,在正常连接直流快充枪以后,充电桩和BMS 之间通讯交互确认通过,进入充电流程,但是快充约20 多秒后,快充桩充电界面显示报错,提示“充电枪未能正常连接,退出充电”。

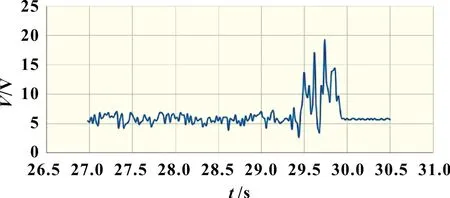

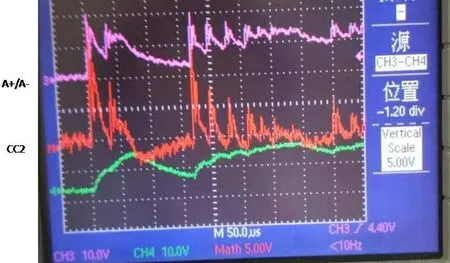

测量充电过程中的直流快充插座触头电压发现,在该款电动汽车快充过程中,刚开始正常充电时,随着空调压缩机被自动唤醒,快充插座CC2 端口电压发生了剧烈的波动,呈现3~18 V 来回跳动,A+/A-端口电压呈现0~23 V 剧烈波动。由于CC2 端口电压是用来判断快充枪是否正确连接的重要判断依据,因此BMS 上报“快充枪未能正确连接,退出充电流程”故障信息,主动退出了快充过程。很明显,在快充过程中,随着空调压缩机的启动,直流快充电路出现了强烈的电磁耦合干扰现象,使得充电过程无法继续进行。这种情况的出现,使得快充继电器和电池包的主正/主负继电器工作状态受到严重干扰,供电电源的不稳定造成继电器容易带载切断高压电路,继电器的损坏概率迅速增大。多次反复测试后,快充继电器和电池包的主正继电器发生粘连损坏,证实了分析结果。图1 为充电过程中CC2 端口电压波动;图2 为充电过程中测量得到的A+/A-端口电压波动。

图1 充电过程中CC2端口电压波动

图2 充电过程中测量得到的A+/A-端口电压波动

2.2 慢充过程故障查询和分析

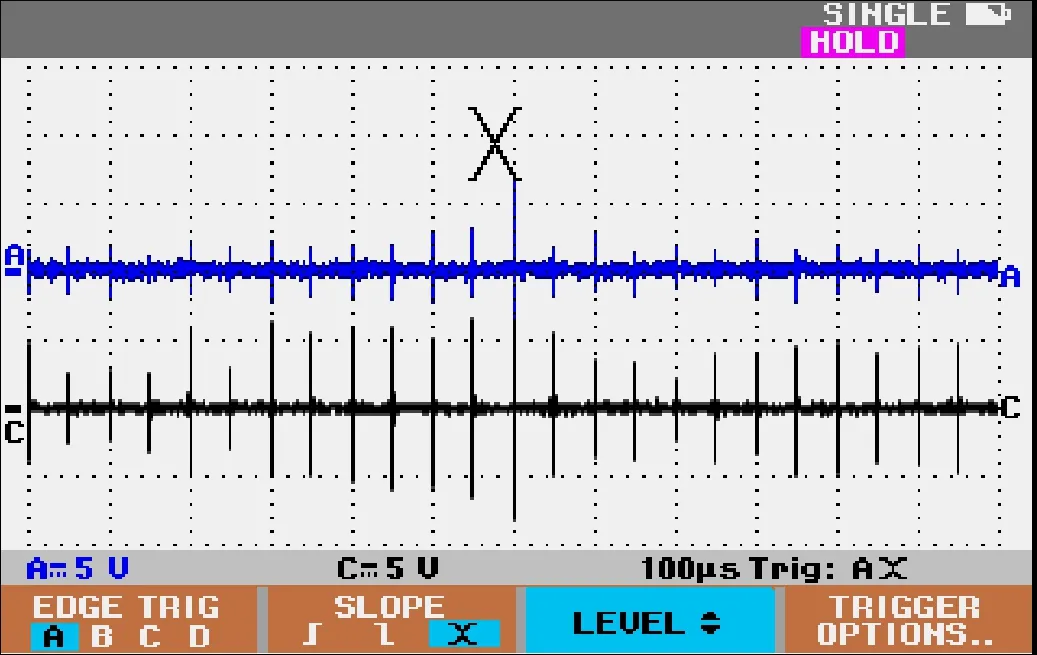

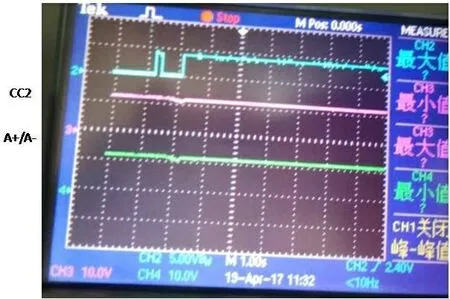

该款EV 汽车在慢充过程中,有时会上报慢充继电器粘连故障导致慢充过程不能进行。测量发现慢充过程中,慢充继电器控制端出现电压波动,波动频率约50 µs,最低波动电压值低于3 V。在该低电压下,慢充继电器有可能自动断开,终止慢充。图3 是用示波器采集到的慢充过程中,慢充继电器控制端的电压(A 通道)波动情况。

图3 慢充过程中的慢充继电器控制端电压波动

对BMS 在慢充过程中的接地电阻进行测量可以发现,接地电阻的阻值接近于无穷大,正常值应该为尽可能接近于0,由此可以推测,BMS 电路板电源模块接地不良有可能导致了镜像电流干扰。为了抑制终端的镜像反射干扰,需在传输线路的末端对地和电源端增加相同阻值的匹配电阻,或者是改善接地情况。

式中:Rs为串联电阻值;Z0为传输线路特性阻抗;Zs为电源驱动器的输出阻抗。

临界参数是:

串联终端电阻可以提供较慢的上升时间,引起更小的剩余反射及更小的电磁干扰,可以减少过充,增强信号质量和信号的完整性,也可以极小化功率耗散。

2.3 行车过程中的故障查询与分析

该款电动汽车行车中,在空调或者PTC 启动工作的过程中,大概会出现BMS 上报“主正继电器粘连”或者“慢充继电器粘连”故障。分析测量数据发现,在空调或者PTC 启动工作过程中,在没有接到VCU 闭合继电器指令的情况下,慢充继电器的控制端出现了较大的波动电压,波动频率约50 µs,最高波动电压值约为10 V 左右。在该电压下,慢充继电器会出现自动闭合现象,见图4 所示。很明显,在空调或PTC 等外围负载工作的情况下,电池包内部的慢充继电器控制端的控制电压受到了干扰。

图4 行车过程中的慢充继电器控制端电压波动

3 故障解决措施分析

3.1 直流快充干扰问题处理措施

国标GB/T 18487 并没有对于快充桩的电磁抗干扰设计有明确的要求,但是直流快充桩在工作过程中,不仅时刻保持着低压信号的通信,同时还有大电流给动力电池充电,很容易造成较强的电磁干扰。同时实验发现,在直流快充过程中,如果电动空调或者PTC 等高压负载设备启动工作时,会对直流快充的CC2 和CC1 的端口电压和绝缘监测阻值产生干扰,容易造成误判导致快充终止。

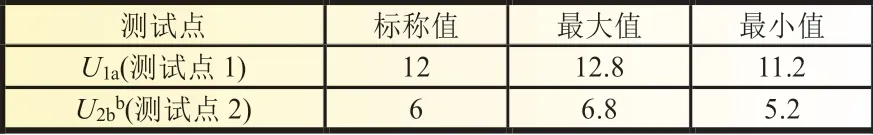

对于电动汽车来讲,当快充枪和电动汽车接通并且要求进行直流充电时,需要通过快充桩端的A+和A-提供的低压12 V 电源来唤醒车辆的BMS 或者其他控制单元。BMS 通过检测快充插座端的CC2 端口电压来确认快充枪的连接状态,只有在满足国标规定的连接确认状态并且符合充电要求的情况下,才允许电动汽车充电,否则退出充电模式并且上报相应的故障模式。其中测量得的A+/A-端口电压即为U1a电压,CC2 端口电压即为U2bb电压。A+/A-是直流快充桩给电动汽车的唤醒电源,即可以被用作电动汽车BMS 正常工作的供电电源,也可以被用作电池管理系统的继电器控制电源,国标并没有明确的定义。零部件控制系统硬件设计可以根据不同的设计思路灵活选择BMS 快充过程中的供电电源和快充继电器的控制电源模式。表1 为国标规定的直流快充桩控制导引确认参数。

表1 国标规定的直流快充桩控制导引确认参数 V

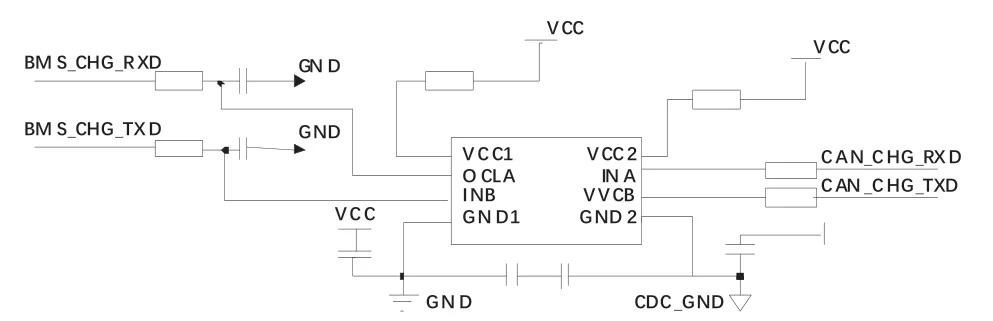

由此可知,该款动力电池的BMS 主板在快充过程中,受到了快充桩唤醒电源电路的电压波动影响较大,电源电路和通信电路明显受到了传导干扰。抑制传导干扰的方法主要是增加滤波电路,这样可以有效地防止电网的干扰进入BMS系统内部,也可以防止BMS 系统本身产生干扰进入电网。同时可以考虑增加光电耦合器来提高BMS 系统的抗干扰能力,减少传输损耗及干扰。因此BMS 的直流快充CAN 接口通讯电路部分增加抗干扰电路设计是有必要的。图5 为BMS 快充通讯端口增加的隔离电路图。

图5 BMS快充通讯端口增加隔离电路图

采取的优化措施有:

(1)A+/A-引入的12 V 电源仅仅作为BMS 的唤醒电源,在BMS 被快充唤醒后,不再判断A+/A-端口电压值;

(2) 将BMS 内部的上拉电源VCC 由KL15 线修改为KL30 线,减少上拉电源对CC2 端口电压的影响;

(3) BMS 快充CAN 端口增加隔离电路,将充电桩引入到BMS 内部的干扰信号隔离处理;

(4)BMS 隔离电路芯片的供电电源也改为KL30 线提供,减少快充继电器闭合和断开对隔离芯片电源的冲击和干扰。

这些优化措施带来的好处是,将快充桩这边引入的唤醒电源的干扰消除。通讯干扰通过隔离芯片滤掉,一方面有利于保护BMS 硬件,另外一方面也有利于减少快充过程中的电磁干扰,保障充电过程的顺利进行。

3.2 慢充干扰问题处理措施

图6 BMS 慢充继电器控制电路图

该款BMS 的继电器驱动电路如图6 所示。BMS 的控制端只有几个不同的接地点,当某个接地点接地不良会造成控制电路的电压波动,从而有可能造成慢充继电器的误动作,因此加强接地性能,有效降低接地电阻很重要。如果可能,尽可能让BMS 整体继电器驱动控制电路有单独的低阻抗接地。

为此目的,对于BMS 硬件做了如下的优化更改:

(1) 将BMS 的电源端口和信号通讯端口调整,加大两个端口之间的距离,防止信号线和电源线之间的耦合传导骚扰发射干扰;

(2) 接入12 V 电源入口端部分增加高性能的滤波电路,滤波器的外壳与BMS 主板的接地点串联,保证良好的接地效果;

(3) BMS 的外壳接地点和电池包外壳做好等电位处理,电池包外壳与车身也做好等电位处理,避免接地点可能的电压浮动对继电器底边驱动造成的影响;

(4) BMS 壳体的内部接地脚并联,外部安装脚取消电泳工艺,保证可靠接地。

通过这些优化措施,来降低BMS 主板接地电阻,降低电源端口和通信端口之间的耦合传导干扰。

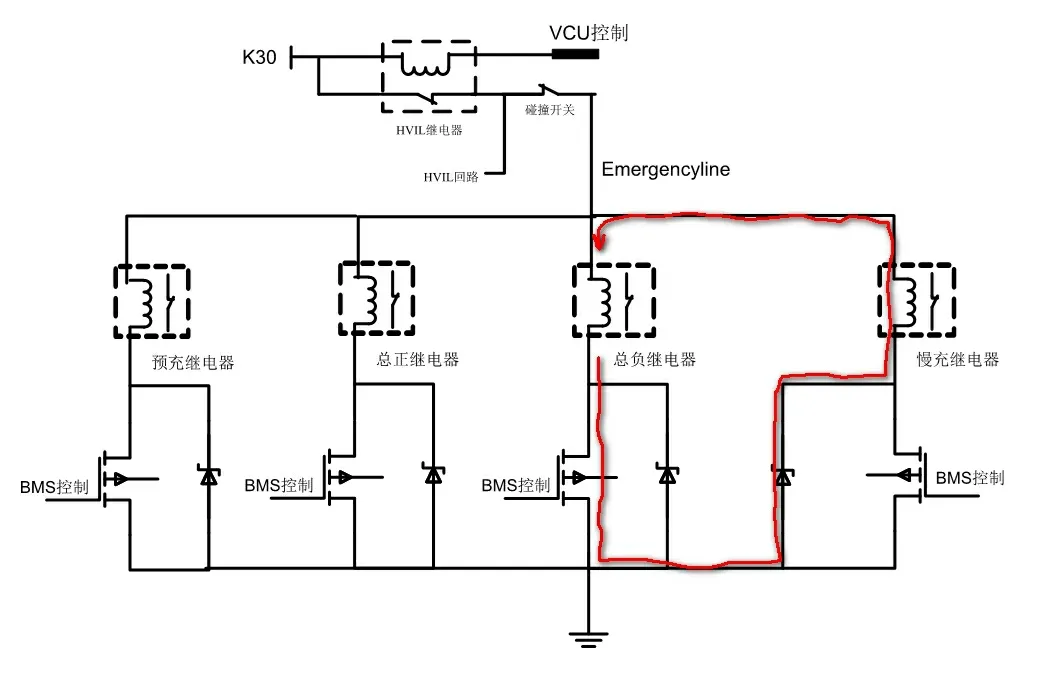

3.3 行车过程中的继电器故障处理措施

该款BMS 的继电器驱动电路如图7 所示。如图所示,该款BMS 的继电器驱动电源来自于被VCU 控制的紧急下电回路。这种方案的好处是,在紧急情况下,VCU 在无法让BMS正常下电的情况下,通过控制紧急下电回路直接强行拉开继电器,从而实现紧急情况下的快速断电。但是当行车过程中,如果继电器的驱动电源受到干扰,整个继电器的控制回路就会串入干扰电压,干扰电压的波动有可能会导致继电器突然吸合或者断开,串入电压回路如图7 所示。串入电压的来源方式较复杂,有可能是VCU 自己的控制器品质不良导致,也有可能是外部的引入电源在经过元器件时产生了干扰电压所致,加上行车过程中,电机控制器中存在有大电容,这种容性负载或者感性负载的存在,在电路通断的瞬间会在继电器的控制端产生非正常的高压或者瞬态的大电流,不但会对电网形成冲击,同样对于功率半导体元器件也可能造成损害。消除潜在串扰电压的方法可以考虑引入更加稳定的电源,比如车载12 V 铅酸电池电压,即K30。消除瞬态大电流方式是采用更加稳定和良好的接地模式。

图7 BMS继电器驱动电路图

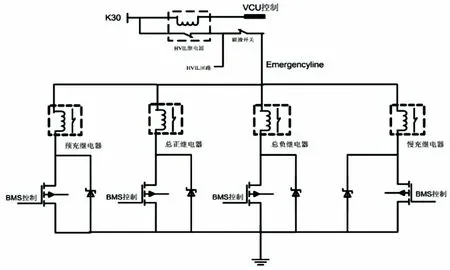

于是优化更改设计后的BMS 继电器控制电路修改为如图8 所示的电路,取消VCU 直接控制BMS 继电器的控制电路,改为发送下电指令给BMS,由BMS 执行下电操作,同时BMS 的继电器控制电源直接连接到更加稳定的K30,相当于增加了滤波电路的效果,这样驱动电路电压不会再产生波动,同时在紧急下电控制电路上增加了稳压二极管,控制电路的电压波动也得到了有效的抑制。完成优化更改措施实施的BMS 主板重新装入电池包进行实测验证,对比验证优化更改的效果。

图8 BMS继电器驱动电路优化更改

4 实验验证

4.1 直流快充结果验证

将增加了隔离电路的BMS 安装在电池包中,装到电动汽车上,和不同的快充桩连接,进行充电过程测试,观察改善后的快充效果进行对比测试。充电端口的电压信号通过示波器采集。

图9 是BMS 增加隔离电路前在某品牌快充桩上快充过程中示波器测量得到的CC2 和A+/A-端口电压波动情况。由示波器截图可知,在快充过程中,CC2 和A+/A-端口电压波动较大,供电电源干扰较多,其中A+/A-端口电压波动最大可以达到30 V,快充过程中充电电流也受到较大干扰,在超过国标要求的电压阈值(12.8 V)后,充电桩上报充电故障,快充终止。整个快充过程的反应符合国标定义。

图9 BMS增加隔离电路前的CC2和A+/A-端口电压波动情况

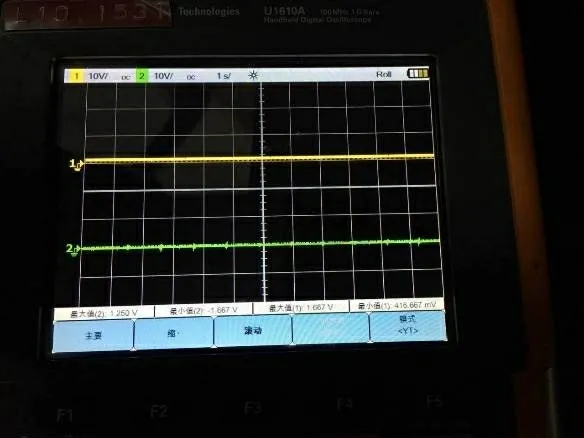

图10 所示为BMS 增加隔离电路后在同一个快充桩的快充过程中示波器记录的CC2 和A+/A-端口电压波动情况。由图10 可知,增加了隔离电路后的BMS 快充过程中CC2 和A+/A-端口电压波动很小,整个快充过程平稳,几乎没有影响,快充持续进行,充电电流稳定直至充满退出快充流程。反复测试过程中快充和主正/主负继电器工作状态稳定,没有出现带载切断的意外情况,快充过程中没有异常退出情况。快充过程中对于继电器的保护是非常有效的。

图10 BMS增加隔离电路后的CC2和A+/A-端口电压波动情况

4.2 慢充和行车过程中的结果验证

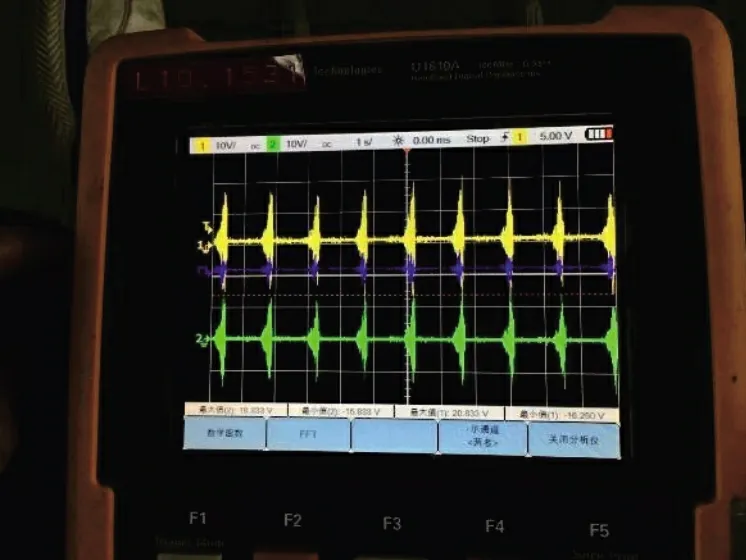

将优化方案后的BMS 慢充继电器控制电路引出,进行慢充测试。在整个慢充过程中,慢充继电器的接地脚电压非常稳定,没有波动现象,接地电阻值测量为0.2 Ω,接地效果良好,测试结果见图11。行车过程测试结果与慢充过程类似,慢充继电器控制端电压很稳定,没有波动现象发生。

图11 优化电路和接地方案后充电过程结果

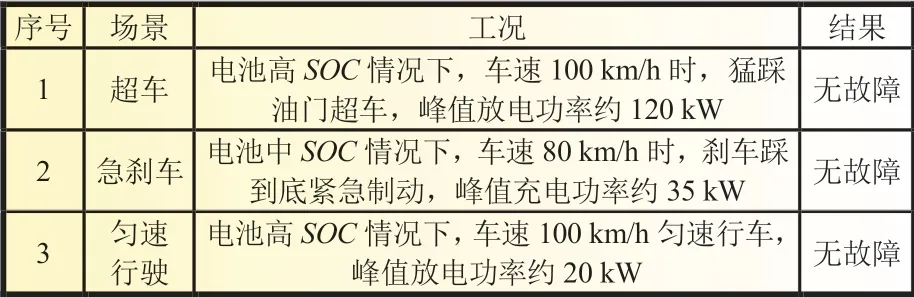

表2 是搭载整车进行的典型工况测试。模拟了电池包放电电流最大、充电电流最大和匀速行驶工作三种最典型的模式进行耐久性测试,总测试里程约3 万km。

表2 的测试结果表明,经过优化更改后的BMS 行车过程中无电磁干扰现象,整体运行情况良好,优化措施对于继电器的保护很有效果,满足使用要求。

4.3 电池包整体EMC 测试结果

为了避免BMS 优化更改硬件以后,影响到整个电池包的EMC/EMI 测试结果,将优化更改以后的电池包样件进行了完整的EMC/EMI 测试。由于测试项目较多,仅选取测试项目中的辐射抗扰度实验进行分析说明,如图12 所示。电池包辐射发射测试低频0.15~0.3 MHz 频段实验数据结果见图13 所示。由图测试结果可知,实验测试结果值均在限值以内,没有超标现象,辐射发射低频测试结果为通过。整理全部的电池包EMC 测试结果见表3,限于篇幅,不再一一分析。图13 电池包辐射发射测试结果(低频0.15~0.3 MHz)

图12 电池包EMC测试照片(辐射抗扰度)

表3 电池包优化设计后的EMC/EMI 测试结果

对比BMS 硬件更改前后的测试结果可知,优化措施有效,增加了BMS 快充端口的隔离电路后,电池包快充过程中的抗干扰能力大大提高,有效保护了高压继电器。BMS 内部继电器控制电路和接地电路优化整改以后,继电器的误报故障和误动作现象消失,继电器得到了有效保护,充电和行车过程中无异常现象发生,同时完整的电池包EMC/EMI 测试结果表明,优化设计后的电池包EMC/EMI 性能满足设计要求。

5 结束语

本文针对动力电池管理系统在快充过程中容易受到电磁干扰的问题,从BMS 硬件电路分析入手,结合测量的结果,优化设计了BMS 的硬件隔离电路,隔离快充桩的干扰信号,从而实现了消除来自于快充桩的电磁干扰,实现保护继电器,稳定充电的目的。优化了BMS 内部继电器驱动电路、接地电路方案,有效消除了BMS 慢充和行车过程中的电磁干扰。实验结果和完整的EMC 测试结果表明,优化设计后的电池包依然具有良好的整包抗电磁干扰性能。

实验研究结果表明,优化设计后动力电池的BMS 主板具备了良好的抗电磁干扰能力,有效保护了电池高压继电器,保证了动力电池在使用过程中不受电磁干扰,满足使用要求。本文的研究成果对于研究解决BMS 使用过程中的电磁干扰问题研究具有一定的参考意义。