盾尾刷更换时环形冻结加固结构温度场数值分析

陈 璐, 胡 俊*, 高 林, 王志鑫, 曾东灵, 吴雨薇

(1.海南大学土木建筑工程学院, 海口 570228; 2.海南华昌旅游开发有限公司, 海口 571533; 3.海南省水文地质工程地质勘察院, 海口 570206)

目前,盾构法修建城市地铁隧道建设如火如荼,盾尾刷更换过程中的防渗漏问题一直是盾构隧道施工的关注重点[1-3]。由于盾构机的施工过程大部分都在地下封闭环境中进行,所以盾构机内保持干燥是其特殊要求。但是,这种要求是很难实现的,尤其是在特殊的土体施工过程中,盾尾容易出现一定程度的渗水渗泥状况[4-8]。而盾尾刷的损害对施工影响较大,而损害主要是由于安装不规范、施工过程的磨损消耗等原因,导致盾构施工过程中盾尾刷的寿命较短。盾尾刷密封性的下降主要是由于盾尾刷的损坏,这会阻碍盾构的正常施工[9]。因此,针对此状况,受到破损的盾尾刷需要及时调换;更换时,需对盾尾四周土体进行加固[10-12]。

壁后注浆在盾尾刷更换过程中至关重要,调整壁后注浆压力和使用速凝型浆液,都会起到保护盾尾刷的作用[13-14]。然而,注浆法加固形成的注浆帷幕总是具有不确定性,注浆帷幕的缺陷会使得施工具有风险隐患。与注浆法加固相比,人工冻结法形成的冻土帷幕施工过程快、冻结效果好、可控性强[15-20]。因此,人工冻结技术在盾尾刷更换中的应用为其带来了便捷,得到了广泛使用。

李晓娜等[20]、陈成等[21]结合杭州庆春路过江隧道盾尾刷更换工程,介绍了一种液氮冻结加固方式,该方式是在盾尾后面管片上放射性地向土体中打入一圈冻结短管实施液氮冻结以达到快速加固盾尾四周土体的目的。张彪等[22]结合上海长江隧道盾尾刷更换预案,介绍了一种盾尾刷更换时的特殊管片,该管片外侧嵌入弧形的中空钢板外壳,通过在钢板外壳中循环低温盐水以达到冻结盾尾四周土体的目的,这种特殊的人工冻结加固方法又带来了新的意义。以上两种是目前实际工程中应用人工冻结技术加固盾尾四周土体的方式,但是,上述两种方式也各有缺陷。采用第一种方式,在管片上放射性地布设冻结短管,使得管片上开孔较多,影响后期地铁运营时管片的耐久性。采用第二种方式,需特殊预制准备预埋中空钢板的特殊管片,增加施工工期和成本。针对上述存在的技术问题,提出了一种使用环形冻结管加固止水保护盾尾刷更换的新型施工方法[23],通过ADINA(automatic dynamic incremental nonlinear analysis)有限元软件,数值建模得到的数据,分析该冻结方式在盾尾刷更换时周围土体的温度变化和最终形成的冻结效果,从而为该相关施工工程提供技术参考依据。

1 工法简介

1.1 概述

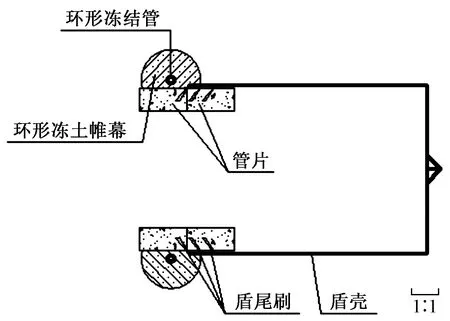

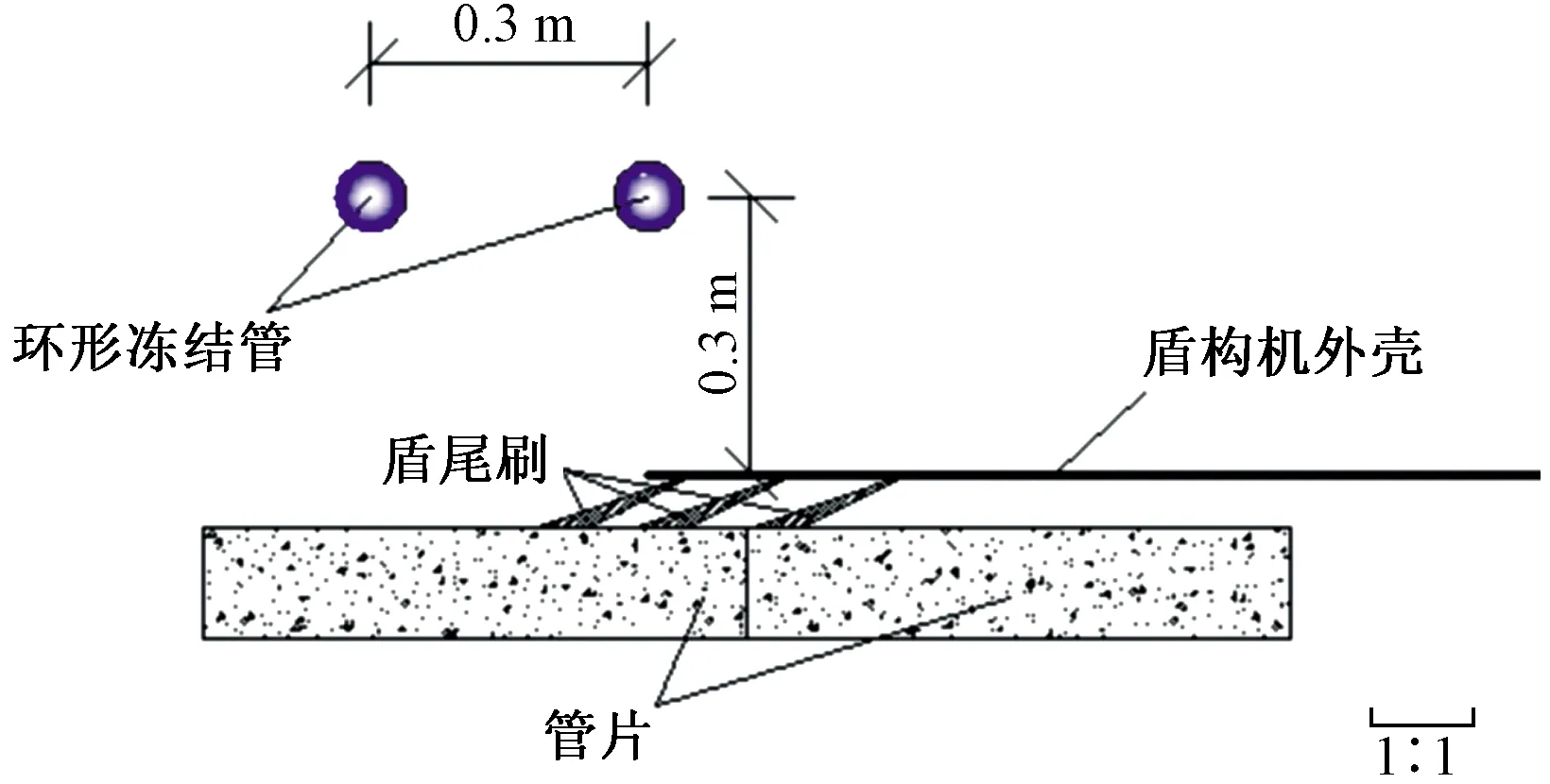

提出一种盾尾刷更换时使用环形冻结加固周围土体来防止渗水渗泥现象[24],其施工方案是在需要更换盾尾刷的土体中埋设不同根数的环形冻结管,循环冷媒介质使周围土体降温并形成冻土帷幕,如图1所示,环形尺寸由盾构机大小决定,应保证在土体中形成满足盾尾密闭性的冻土帷幕。

1.2 施工工艺流程

图1 盾尾刷更换时环形冻结加固示意图Fig.1 Schematic diagram of the ring freezing reinforcement structure when the shield tail brush is replaced

图2 整个施工工艺流程Fig.2 Flow chart of construction process

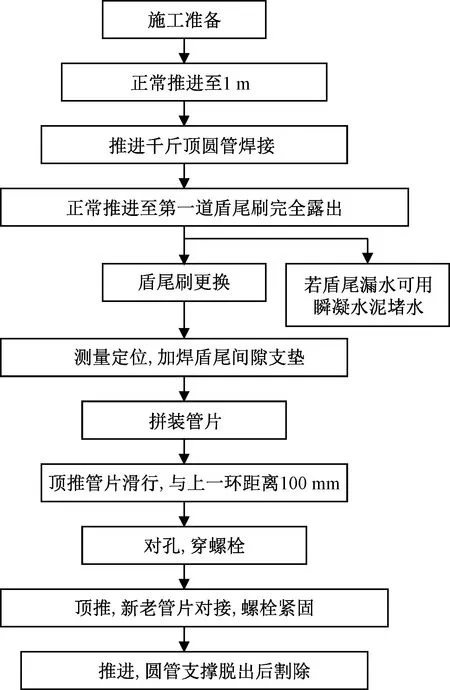

施工工艺流程为:施工准备→环形冻结管钻孔施工→冻结装置和测温装置的安装→积极冻结(温度监测)→拆除管片更换盾尾刷(维护冻结)→强制解冻→环形冻结管拔除(封孔)→壁后注浆→盾构继续推进。图2为整个施工工艺流程,图3为冻结施工流程,图4为盾尾刷更换施工流程。

图3 冻结施工流程Fig.3 Flow chart of freeze construction

图4 盾尾刷更换施工流程Fig.4 Flow chart of replacement construction of shield tail brush

1.3 有益效果

工法打孔形式灵活,对管片结构耐久性影响不大,盾尾刷更换时环形冻结加固工法可应对突发性事故,施工方法使得盾尾刷更换过程安全可靠;施工过程中在管片上布置的冻结孔较少,对管片的损害较小,因此,对隧道盾构的安全性影响较小,使得该加固方式安全可靠,具有较大的推广应用价值。

2 温度场数值模型的建立

2.1 计算基本假定

①假定土层初始温度为18 ℃;②忽略水分迁移的影响;③土层的冻结温度取为-1 ℃[25]。

2.2 计算模型和参数选取

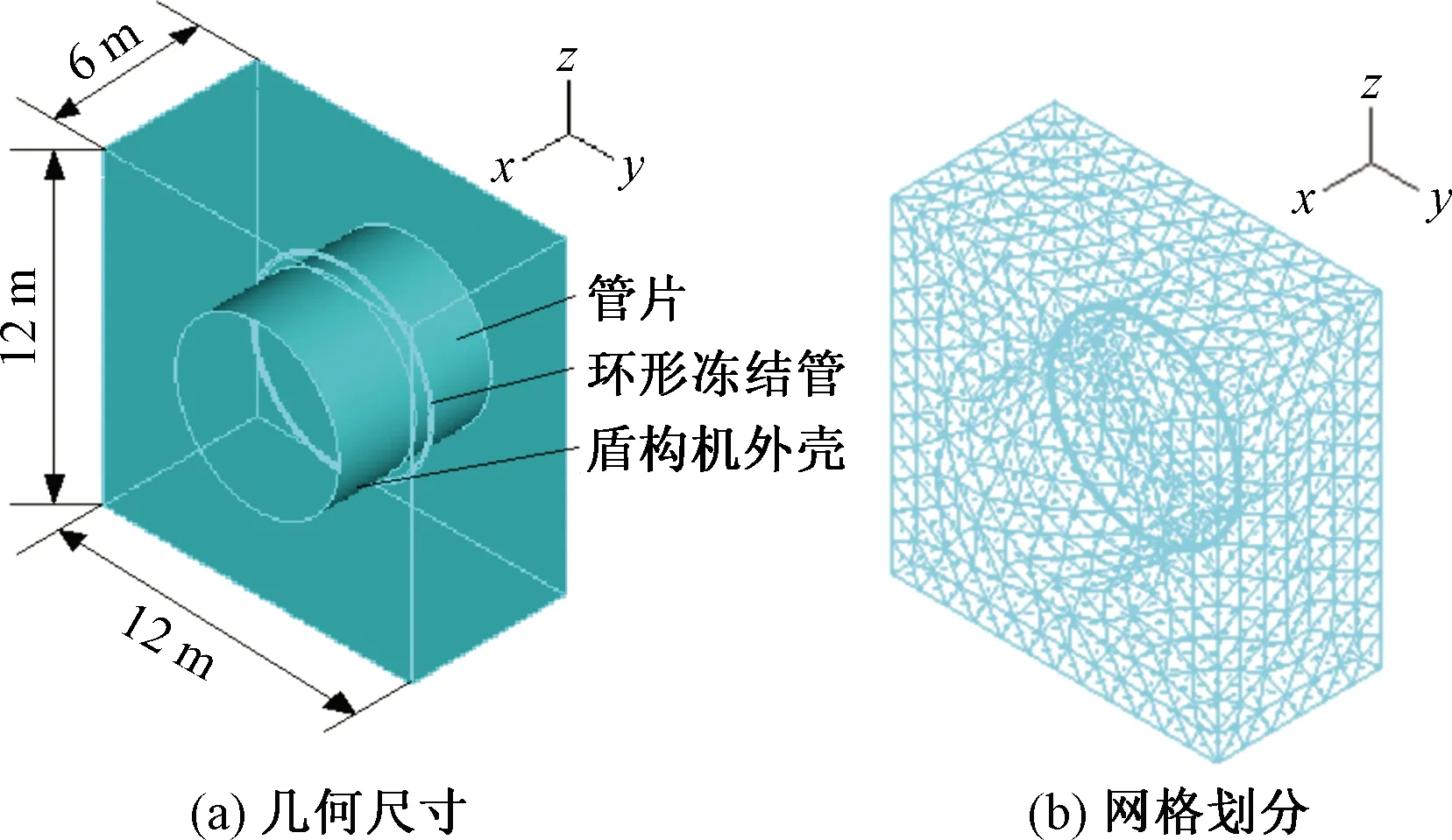

根据圆形盾构机直径为6.34 m,设计三维温度场数值模型尺寸为:X轴方向×Y轴方向×Z轴方向=6 m×12 m×12 m;盾构机掘进方向(盾构隧道中心轴线)为X轴方向,盾尾位于整个模型的中心位置,即X=-3 m处。几何尺寸及网格划分后模型如图5所示。模型设计是在长方体中减去环形冻结管和盾构外壳,冻结管表面作为热荷载边界。模型土体材料采用热传导单元,土体材料参数根据相关报告、试验及经验总结[26-28]得出,结果如表1所示。

图5 数值模型几何尺寸及网格划分示意图Fig.5 Schematic diagram of geometry size and mesh of numerical model

表1 土体材料参数

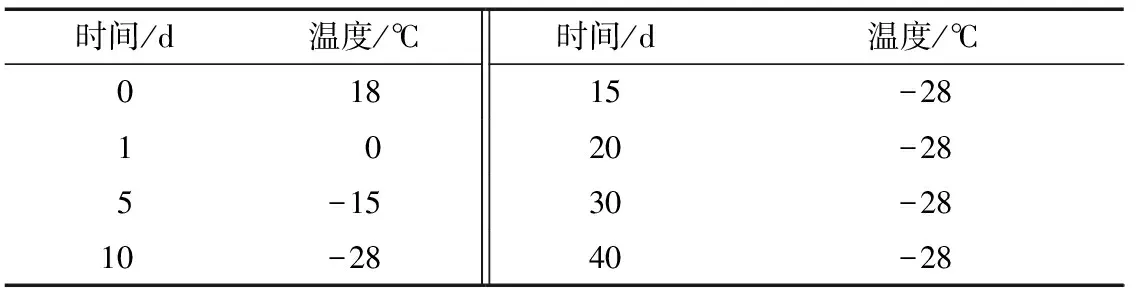

表2 盐水温度降温计划

盐水降温计划如表2所示。

2.3 两种冻结方案对比

冻结分析过程中,通过比较布置1根环形冻结管和2根环形冻结管的冻结效果,从而确定出最佳冻结方案。布置2根环形冻结管时冻结效果肯定优于布设1根时,且安全性较高。将两种冻结方案进行对比的目的是探寻布置1根环形冻结管的可行性及相应温度场的发展规律及差异。

2.3.1 方案1:布置1根环形冻结管

圆形盾构机直径取为6.34 m,以X轴为盾构隧道中心轴线,即以X轴为圆心,半径为3.17 m;环形冻结管同样以X轴为圆心,半径取为3.47 m,即离盾构机的Y轴垂直距离为0.3 m。盾尾位于整个模型的中心位置,即X=-3 m处,环形冻结管的圆心位于X=-3.3 m处,即离盾尾的X轴垂直距离为0.3 m。具体位置如图6所示。

2.3.2 方案2:布置2根环形冻结管

布置2根环形冻结管时,在上述布置1根时的基础上,在紧靠近盾尾的位置增设1根环形冻结管,即增设的1根环形冻结管的圆心位于X=-3 m处,半径取为3.47 m。具体位置如图7所示。

图6 1根环形冻结管布置示意图Fig.6 Schematic layout of one annular freezing tube

图7 2根环形冻结管布置示意图Fig.7 Schematic layout of two annular freezing tubes

2.4 研究内容

对上述布置1根环形冻结管和布置2根环形冻结管的模型结果进行对比分析:①两种模型40 d时的冻结效果;②两种模型温度场发展规律研究;③两种模型最终冻土帷幕厚度是否符合施工安全要求。

3 温度场计算结果与分析

3.1 最终温度场情况

3.1.1 1根环形冻结管

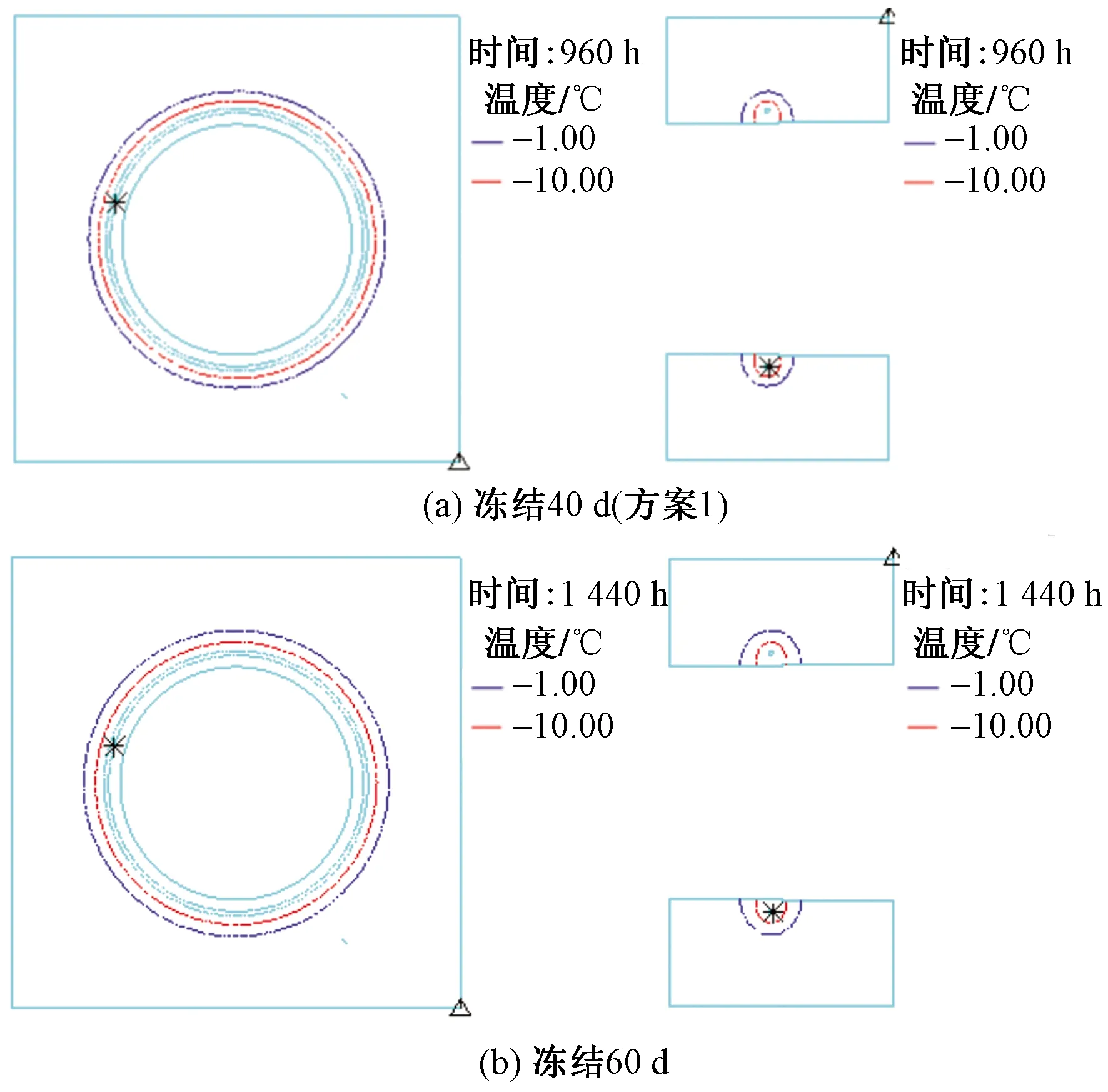

从图8可以看出,在X=-3.3 m剖面处,最终所形成的环形冻土帷幕约有1.6 m 厚,达到设计要求,温度与冻结管之间的距离呈反比。在Y=0剖面处,最终所形成的环形冻土帷幕约1.6 m 厚,同样达到设计要求,且环形冻土帷幕有效的封闭了盾尾及其后面管片之间的缝隙,使得盾尾加固止水变得更加牢靠,保证了施工安全可靠性。

从图9可以看出,冻结40 d时,-1 ℃等温线形成的冻土帷幕厚约1.6 m,数值计算结果达到设计要求。一直保持-28 ℃冻结到第60天时,从图9(b)可以看出,最终形成的冻土帷幕厚度变化不大。因此,为了提高盾尾冻结加固的封水性和安全性,降低施工风险,增大冻结加固止水范围,延长积极冻结时间的方式没有起到明显改善作用。

图9 冻结40、60 d时-1 ℃和-10 ℃等温线Fig.9 -1 ℃ and -10 ℃ isotherms at 40,60 d

3.1.2 2根环形冻结管

图10 2根环形冻结管40 d温度场云图Fig.10 40 d temperature field cloud diagram of two annular freezing tubes

从图10可以看出,在X=-3.3 m剖面处,冻结影响范围比设置1根时大,最终所形成的环形冻土帷幕约2.0 m 厚。在Y=0剖面处,可以观察到最终所形成的环形冻土帷幕约2.0 m 厚,此时盾尾的冻结加固止水作用更加有效和安全。

图11可以看出,冻结40 d时,间距0.3 m时 -1 ℃ 等温线形成的冻土帷幕厚约2.0 m,数值计算结果达到设计要求。

图11 冻结40 d不同环形冻结管间距下-1 ℃和-10 ℃等温线Fig.11 Isotherms of -1 ℃ and -10 ℃ under different freezing intervals of 40 d

与一直保持-28 ℃冻结到第60天[图9(b)]相比,方案2的冻土帷幕厚度明显较大,冻结效果更好。间距0.5 m时-1 ℃等温线形成的冻土帷幕厚约2.4 m,比方案2的冻结范围又进一步扩大,因此,为了提高盾尾冻结加固的封水性和安全性,增大冻结加固止水范围,采用延长积极冻结时间的方法没有增加环形冻结管根数的方法最终形成的冻结效果好,同时,适当地增加环形冻结管的间距可以增强其冻结效果。

3.2 温度场发展规律研究

3.2.1 路径图

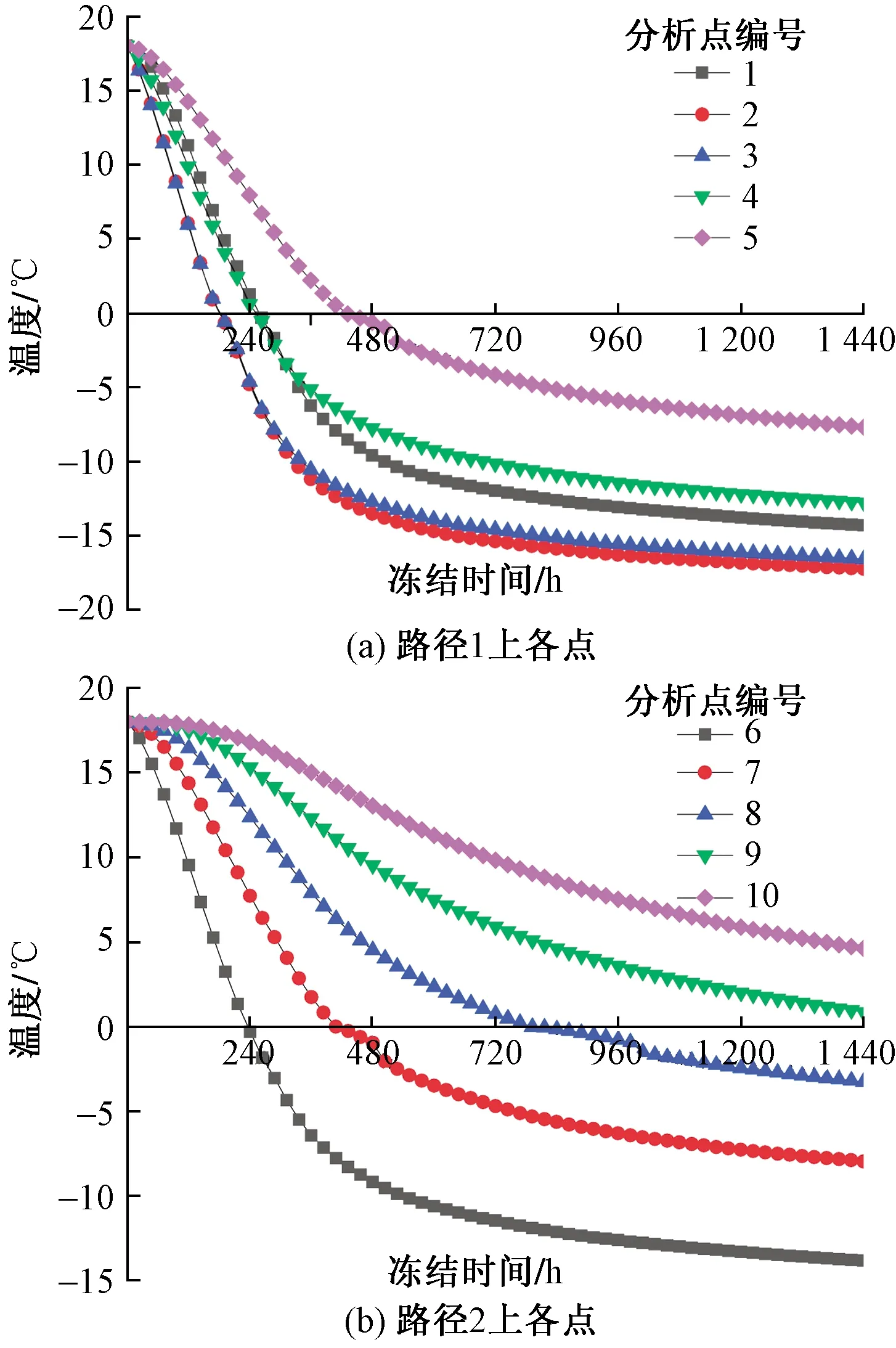

在Y=0剖面上设置了2条路径,每条路径上设置了5个分析点,如图12所示,分析观察环形冻土帷幕的温度场发展规律。路径1设置在管片上,从盾尾处开始每隔0.2 m设置一个分析点(网格划分后每个节点间距为0.2 m),共1~5号分析点;路径2设置在盾构机外壳上,从盾尾处开始也是每隔 0.2 m 设置一个分析点,共6~10号分析点。

图12 Y=0剖面路径设置示意图Fig.12 Y=0 section path setting diagram

3.2.2 1根环形冻结管

从图13可以看出,1号、6号分析点其降温过程基本一致,主要是因为1号、6号分析点距离较近,只有0.07 m;路径1比路径2上各点的降温速度较快,降温最快的是1、2、3、4号分析点,究其原因是它们离冷源较近,特别是2号点,由于离冷源最近,故其前期降温较快;在整个冻结过程中,刚开始温度降低速度快,随着时间增加,温度降低速度逐渐变慢,且温度与距离洞门间隙之间的关系呈正比。

图13 1~10号分析点温度随时间变化曲线Fig.13 Curves for temperatures of analysis spot from 1 to 10 with times

从图14可以看出,冻结40 d 时,在X轴即盾构机掘进方向,从盾尾处开始,到管片处0.6 m开始整个边沿的温度低于-10 ℃,且盾尾处的温度也在 -10 ℃ 以下;路径1和路径2上各点在冻结前期降温速度较快,冻结30 d以后直到冻结40 d,降温速度变缓;在40~60 d的冻结后期,温度变化不大。

图14 各点不同时间温度空间分布曲线Fig.14 Spatial distribution curve of temperature and time at each point

3.2.3 2根环形冻结管

图15 1~10号分析点温度随时间变化曲线Fig.15 Curves for temperatures of analysis spot from 1 to 10 with times

从图15可以看出,与1根环形冻结管不同的是,在冻结40 d时,路径1上的各观测点温度均较低,且5个观测点的温差不大;冻结40 d 时,在X轴即盾构机掘进方向,从盾尾处开始,到管片处0.8 m开始整个边沿的温度低于-10 ℃,且盾尾处的温度也在-10 ℃以下;当温度达到-1 ℃时土体开始趋于稳定,两根冻结管方案上的1号观测点在第11 d达到-1 ℃,比一根冻结管方案提早了1 d;当温度-10 ℃时形成冻土帷幕,两根冻结管方案上的1号观测点在第16天达到-10 ℃,比一根冻结管方案提早了5 d;在时间差上,由于两根冻结管在1号观测点达到-10 ℃的时间只差一根冻结管在该点达到-1 ℃时4 d,由此可见增加环形冻结管的根数极大地提高了冻结效果,有较高的安全系数富裕。

图16 40 d时各点不同冻结方案下温度空间分布曲线Fig.16 Curve of temperature spatial distribution under different freezing schemes at different points in 40 d

方案3为2根距离0.5 m冻结管的布置。从图16 可以看出,路径2上的3种方案温差不大,变化幅度较小,整体变化趋势平稳,且距离盾尾处越近温度越低;路径1上的3种方案温差较大,方案1的整体温度明显低于另外两种方案,且距离盾尾处越远温度越高,变化趋势明显,距离盾尾处0.8 m的观测点温度小于-10 ℃;路径1上的方案2和方案3整体变化趋势相差较小,但是方案3的整体温度偏低,更有利于提高盾尾处的冻结效果。

综上可知,方案1最终所形成的环形冻土帷幕约有1.6 m厚,方案2约有2.0 m厚,两种方案的数值计算结果均满足冻结加固范围和设计要求;方案2的冻结效果肯定优于方案1,且安全性较高;布置2根冻结管的方案在1号观测点达到-1 ℃的时间比布置1根时提早了1 d,达到-10 ℃开始形成冻土帷幕的时间提早了5 d;在时间差上,由于两根冻结管在1号观测点达到-10 ℃的时间只差一根冻结管在该点达到-1 ℃时4 d,说明增加环形冻结管的根数可极大地提高盾尾处的冻结效果,且有较高的安全系数富裕。

4 结论

针对目前实际工程中盾尾刷更换时冻结法加固方式存在的技术问题,提出来一种保护盾尾刷更换的施工方法,通过有限元软件数值建模及数据分析,得出如下结论。

(1)布设1根环形冻结管最终所形成的环形冻土帷幕约1.6 m厚,布设2根时约2.0 m厚,两种方案的数值计算结果均满足冻结加固范围和设计要求。

(2)为了提高盾尾冻结加固的封水性和安全性以及增大冻结加固止水范围,采用延长积极冻结时间的方法没有增加环形冻结管根数的方法最终形成的冻结效果好,同时,适当地增加环形冻结管的间距其冻结效果更佳。

(3)布置2根冻结管的方案在1号观测点达到-1 ℃的时间比布置1根时提早了1 d,达到-10 ℃开始形成冻土帷幕的时间提早了5 d,说明增加环形冻结管的根数可极大地提高盾尾处的冻结效果,且有较高的安全系数富裕。