面向智能制造的船舶小组立中间产品工艺路线

周荣富,梁 伟,汪 璇,杨 虎

(上海船舶工艺研究所,上海 200032)

0 引 言

国外先进船舶制造企业的小组立中间产品工艺路线较为先进,在欧洲、韩国和日本各造船企业中,小组立零部件机器人智能焊接的应用已经非常成熟[1],小组立生产线工作人员大幅减少,生产效率大幅提高。在国内的船舶制造企业中,小组立焊接差距比较大,主要以人工为主,没有形成智能化流水作业,自动化程度不高[2]。目前,国内骨干船厂正在建立小组立流水线,但尚未有较成熟的方案。

1 小组立中间产品概念

中间产品是根据成组技术的相似性原理定义的小组立制造阶段的过程产品,是指在船舶建造过程中具有典型工艺特征和壳舾涂一体化完整性标准,按照造船流程和制造逻辑链有序组合叠加形成最终产品(整船)的一种成品化产品。中间产品是设计、生产、管理一体化综合数字设计的基本单元,是组织造船生产的物流、信息流、资金流的基本载体[1]。

船舶小组立中间产品的结构由一块底板和一块或若干块交叉布置的肘板拼接而成,如图1和图2所示。在焊接过程中涉及平焊、立焊、平包角作业和立包角作业,具有种类多样、结构简单等特点,在船舶建造过程中往往耗费大量的人力和物力。

图1 典型船舶小组立

图2 船舶小组立典型焊缝类型

2 传统小组立制造工艺路线

传统小组立制造工艺路线包括进料、理料、拼板、装配、电焊、修补打磨、火工矫正、出料等工序,首先将钢材在盘上展开,找出加强筋,然后开始划线,把筋和板进行点焊装配,接着焊接、背烧、打磨。我国多数造船厂在小组立生产过程中都采用手工焊接方式,自动化程度低,没有形成流水作业,生产效率达不到现代造船企业的要求[3]。

3 小组立制造工艺路线的智能化改进

3.1 原则和方法

工艺路线具体包含物料加工、零部件装配的操作顺序,是指导制造单位按照规定的作业流程完成生产任务的手段[4]。构建面向智能制造的小组立中间产品工艺路线,首先需要将小组立壳舾涂作业在车间内合理布局,建立标准化的生产流程以提高生产效率,流水线各项作业均衡协调、缓冲量小,很少有大量中间产品堆积,同时基于计划拉动的库存和物流配送管理,建立以小组立中间产品为导向,拥有连续、均衡、节奏鲜明的标准化作业程序的生产线。可实行小组立船体物流分道、舾装物流托盘化,形成包含生产图纸、物资托盘、人员设备等信息并具有一定作业量的任务包,从而实现生产计划对物资的拉动。唯有标准化的生产流程才能顺利实现数据流的流转贯通。

3.2 小组立智能生产线的功能及作业流程

通过研究小组立制造工艺流程,优化其工艺路线,提出直线型布局小组立智能生产线(见图3),实现小组立工件的智能焊接和自动背烧的功能,形成面向智能制造的小组立中间产品工艺路线。

图3 小组立智能生产线示例

3.2.1 上料装配工位

该工位可完成小组立托盘堆放、小组立工件组对、点焊及输送等作业。具体作业流程如下:

(1) 操作工利用起吊设备将小组立工件运送至装配平台上。

(2) 操作工在装配平台上根据定位孔指示,将基板、筋板和肘板进行组对和人工点焊。

(3) 装配完成后,操作工通过扫码方式录入工件工程代码,启动上料装配工位辊道,在装配平台下的输送轮升起,将工件输送至机器人焊接工位。

3.2.2 机器人焊接工位

该工位应用机器人焊接系统,可完成小组立工件的自动焊接,如图4所示。

具体作业流程如下:

(1) 装配完成后的小组立工件进入焊接工位。

(2) 在位于初始位置(距离上料装配工位远端)的焊接门架探测到小组立工件到位时,自动控制辊道停止。

图4 机器人焊接工位示例

(3) 机器人门架从初始位置移动至另一端,过程中使用3D扫描设备对焊接工位内的工件进行初步扫描,确定焊缝的大体位置。

(4) 完成整个焊接区域的3D扫描后,焊接门架向初始位置运动。在返程过程中,2台机械臂以3D扫描的大体位置信息为指导,分别移动至一条焊缝的两端,使用机械臂前端的激光识别设备对焊缝的精确位置进行再次扫描,并共享位置信息。

(5) 2台机械臂从焊缝两侧分别开始实施焊接作业,单枪完成包角焊接。

(6) 重复第4、第5步骤,完成焊接区域中每条焊缝的精确定位和焊接作业,焊接门架返回初始位置。

(7) 实施焊枪清理。

(8) 机器人向生产线控制站发送焊接完成的状态指令,辊道将工件运出焊接工位。

(9) 下一批装配完成的小组立工件进入焊接工位。

3.2.3 检查修补工位

该工位由操作工完成对焊接后小组立工件的焊渣清理、焊缝检验及修补打磨等作业。

3.2.4 自动背烧工位

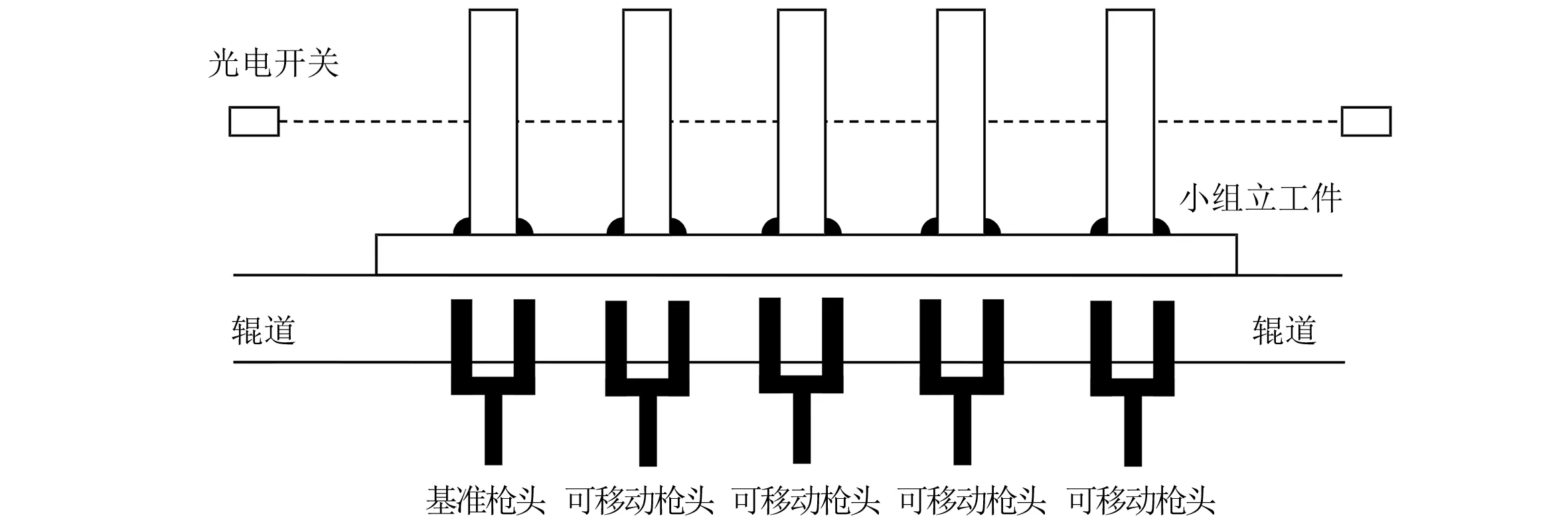

该工位在进入端安装光电开关,在纵向固定位置配备火工背烧设备,如图5所示。

图5 背烧工位设备布置

具体作业流程如下:

(1) 控制系统将上料装配工位基准筋板位置信息传送至自动背烧工位,自动调节基准枪头位置。

(2) 控制系统根据焊接工位3D扫描测得的筋板间距,自动调节可移动枪头至背烧位置。

(3) 检查修补完成的小组立工件通过辊道运送至光电开关位置,筋板或肘板前端触发光电开关,背烧装置开始工作(点火)。

(4) 背烧完成后,筋板末端离开光电开关时,背烧装置停止工作(熄火)。

3.2.5 卸料工位

该工位由操作工利用桥式起重机将小组立工件从生产线卸至托盘上。

3.3 小组立智能生产线的关键技术

3.3.1 生产线管控技术

生产线管控系统主要由上位机、可编程逻辑控制器(Programmable Logic Controller,PLC)、焊接控制柜组成,配备机器人、焊机、辊道、背烧装置等执行机构和光电开关等传感器,如图6所示。

3.3.2 机器人焊接实现技术

机器人焊接实现技术包括基于模型的离线编程技术及基于视觉识别的在线编程技术。

(1) 基于模型的离线编程技术是指应用工艺信息提取软件、离线编程软件及机器人焊接集成控制平台,实现工件焊缝的自动识别和智能焊接。

(2) 基于视觉识别的在线编程技术是指应用三维激光扫描处理软件、焊接路径规划系统及机器人焊接集成控制平台,实现工件焊缝的自动识别和智能焊接。

图6 小组立智能生产线管控系统

3.3.3 小组立焊接工艺数据库技术

通过焊接工艺数据库,开展焊接工艺试验,记录焊接电流电压、焊接速度等一系列焊接工艺参数,不断完善升级小组立焊接工艺数据库。

3.3.4 焊接工艺专家支持技术

在已经积累大量焊接工艺数据的基础上,应用小组立焊接工艺专家支持系统,通过输入板厚、焊脚高度,可自动匹配机器人焊接工艺参数信息,无需进行工艺试验验证。

3.3.5 工件自动背烧技术

在无需工件翻身的前提下,自动采集机器人焊接系统焊接的位置坐标信息,控制火焰枪头的移动距离和点火时间,整个过程无需人工干预。

3.3.6 生产线故障诊断技术

小组立智能生产线设备多、控制对象多、任务处理多,故障概率比较大。建立设备故障诊断系统,目的在于保证生产线的正常运转和快速排除故障[5],主要由设备故障诊断系统、生产线诊断维护系统和远程诊断系统组成。

3.3.7 生产过程实时监控技术

小组立制造车间内的管理系统/生产系统/物流系统采用LAN/BUS(网络/总线)进行链接[6],在小组立制造区域可实时监控工件来料、工位加工和物流运转等信息,包括工序上的时间、生产人员等信息可实时监控,生产现场的生产进度、任务达成状况、生产品质状况等可实时呈现。集合车间视频远程监控系统,实现生产过程中的人、机、料、法、环等现场工作透明化。

4 结 论

开展面向智能制造的船舶小组立中间产品工艺路线研究,对构建小组立智能生产线具有十分重要的意义,结论如下:

(1) 构建面向智能制造的小组立中间产品工艺路线,打造小组立智能生产线,实施专业化流水线生产,实现各项作业均衡协调及小缓冲量,以标准化的工艺流程实现数据流的流转贯通。

(2) 小组立智能生产线可实现小组立工件的智能焊接和自动背烧的功能。

(3) 通过应用相应的关键技术,可保证小组立生产的连续性及生产管控的智能化。