FPSO立管平台支撑焊接裂纹修复

衣东旭

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 引 言

21世纪是海洋资源开发的新世纪,世界各国把开发海洋、发展海洋经济和海洋产业作为国家发展的战略目标[1]。浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)作为当今海洋油气开发的主流装置,已经被越来越多的石油公司所采用,是集人员居住与生产指挥系统于一体的综合性大型海上油气生产基地[2]。立管平台作为FPSO的重要结构,其支撑的焊接是质量控制的难点和重点。

1 工程实例

某300 000吨级FPSO项目立管平台支撑,其结构如图1所示。

图1 立管平台支撑

支撑为一长达5 m的三角板,厚度为37.5 mm,其材质为船用低合金高强度钢DH36。该材料具有良好的强度和韧性[3],其母材化学成分如表1所示,碳当量Ceq为0.339%,焊接性能较好。

表1 DH36母材化学成分 %

焊接方法采用气体保护药芯焊丝电弧焊(Gas Shielded Flux-Cored Arc Welding,FCAW-G),焊材采用TWE-711Ni焊丝,接头采用K形坡口,预热温度为65 ℃。具体的焊接工艺参数如表2所示。

表2 TWE-711Ni焊丝焊接工艺参数

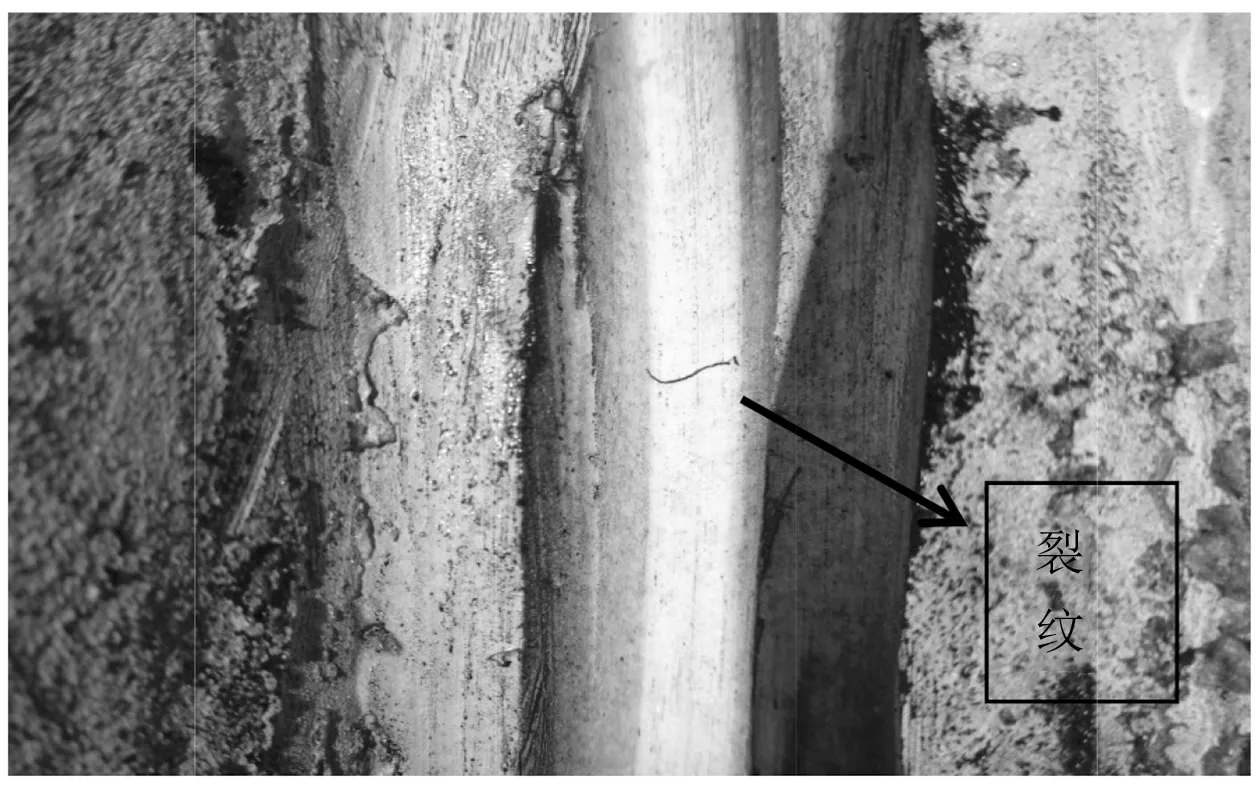

在焊接完成48 h后进行超声探伤(Ultrasonic Testing,UT)时,发现焊道存在较多的横向裂纹,裂纹大量分布,主要集中在根部,有很多已经扩展。焊道打磨后磁力探伤(Magnetic Testing,MT)所显示的内部宏观裂纹照片如图2所示。由于大量裂纹的产生,严重影响了项目进度。

图2 焊道内部宏观裂纹

2 焊接裂纹产生原因分析

焊接裂纹主要分为:热裂纹、冷裂纹和再热裂纹。综合考虑这3种裂纹的特点,可以判定立管平台支撑的根部裂纹属于冷裂纹,这种裂纹主要发生在含氢量高、预热温度不足的情况下,起源于焊缝根部应力集中最大的部位[4]。冷裂纹的形成主要有3个因素:钢的脆硬性、扩散氢和拘束应力,3个因素的综合作用导致冷裂纹的产生。不同的钢种,这3个因素的作用程度是不同的[5]。

对于立管平台支撑,其母材为DH36,属于常用的船用高强度钢,而且其厚度较大,脆硬倾向较高,比较容易产生冷裂纹。预热方式的不足加剧接头的脆硬倾向,焊接时采用氧乙炔火焰方式进行预热,火焰预热只能在钢板表面比较浅的区域加热[6],表面温度虽然达到要求,但内部温度仍有可能低于预热温度,况且由于是冬季施工,加之立管平台较长,预热之后还没有来得及焊接就容易冷却,导致实际焊接时接头温度较低。

装配导致产生较大的拘束应力。立管平台支撑装配时不仅需要与船体上支撑型钢腹板中心对齐,而且需要与上部立管平台预留槽对齐,由于船体支撑型钢和上部立管平台预留槽存在预制误差,同时满足上述两个要求使得立管平台支撑的安装存在一定的难度。因此,安装时在误差允许的范围内会对支撑板施加一定的外力,导致支撑有一定程度的弯曲,安装后接头存在较大的拘束应力。在焊接时,一旦拘束应力超过临界拘束应力,就会产生裂纹,尤其是在根部区域;在焊接中断时,接头温度冷却到预热温度以下,在较大的拘束应力下较易产生裂纹。为了避免此类较大的应力集中,控制船体的建造误差十分关键,在前期船体建造时就需要严格控制装配误差,后期的立管平台建造也需要控制误差,尽可能减少累计误差带来的装配难度。

施工时正值冬季,施工地点潮气较大,预热不到位,加上焊后没有消氢处理,导致扩散氢不能够充分溢出,加剧裂纹的产生。

3 修复方案确定

基于上述裂纹产生原因的分析,从改善接头应力、焊材选择、焊后消氢处理等方面制订下列裂纹修复措施。

3.1 缺陷清除

缺陷清除采用碳弧气刨和打磨的方式,注意气刨前,应对气刨区域进行预热,预热温度同焊接预热温度相同。裂纹清除应由距裂纹末端最少50 mm处开始,如图3所示。气刨过程中需要观察原始焊缝的缺陷是否清除,直至缺陷清除后方可停止气刨,打磨完成后采用干法MT对气刨、打磨后的坡口进行检验,确保裂纹已完全去除。在焊接以前,须确保去除MT遗留的磁粉、油污、渗碳层等杂物,保持坡口的干净。

图3 清除缺陷坡口形状

3.2 焊材选择及焊接工艺参数

焊材选择焊接接头力学性能优于TWE-711Ni的DW-A55L焊丝[7],其具体的焊接工艺参数如表3所示。尤其需要注意焊接速度,摆宽控制在16 mm以内,焊道厚度控制在单层3.5 mm左右。须注意焊道根部成形,必要时可使用小直径套筒以改善根部成形。

表3 DW-A55L焊丝焊接工艺参数

3.3 预 热

为了有效地改善焊接接头的应力状态,降低脆硬倾向,确保扩散氢的溢出,将预热温度从65 ℃提高至110 ℃,整个焊接过程需要保持接头温度不低于预热温度。为了取得较好的效果,整个过程需要采用电加热的方式,将热电偶布置在坡口边缘25 mm位置,并需要做好温度记录。

3.4 焊接中断

由于立管平台支撑较长,必须合理安排焊接施工人力,采用轮班制尽力当日完成焊接工作,避免焊接中断。对于焊接中断的返修焊缝,必须在焊接完成至少2/3厚度才可以中断。对于中断焊缝,应采取保温措施,保温温度不低于预热温度。保温加热方式与第3.3节相同。

3.5 焊后消氢处理

焊接完成后需要对焊缝加热至200~250 ℃、保温1~2 h再进行消氢处理,消氢处理完成后,缓慢冷却,注意整个后热保温及缓冷过程均需要使用保温棉对返修区域进行覆盖。保温加热方式与第3.3节相同。

3.6 其他质量控制措施

为了保证返修措施的严格执行,在返修过程中必须做好其他一些质量控制措施。

(1) 严格进行层间清理,对收弧和起弧点进行打磨,接头不允许存在油污、水分等影响焊接的杂质存在。

(2) 做好焊材的防护以免受潮,合理安排工作,不允许使用隔夜焊丝。

(3) 安排检验人员加强对焊接、预热、焊接中断保温、焊后后热保温的检查,做好焊接参数、各项温度的记录,确保各执行环节符合要求。

4 结 论

焊接修复后的立管平台支撑在焊接完成48 h后进行UT,没有发现裂纹及其他缺陷,成功地进行了修复。通过对焊接裂纹产生原因的分析,结合实际情况,建议此类船体结构建造时严格控制好误差,可以减少装配难度和接头应力集中,在较大程度上有效减少后期焊接裂纹问题的发生。