汽油加氢装置运行优化及节能改造

郭林超(乌鲁木齐石化分公司)

乌鲁木齐石化公司炼油厂汽油加氢装置由中国寰球新疆设计分公司(原乌石化设计院)设计,中国化学工程第十一建设有限公司施工建设,2017年进行扩能改造,新增了20×104t/a 富芳烃加氢单元。在国Ⅴ标准汽油生产阶段,辛烷值损失降低至0.3 个单位,液收保持在99%以上,体现出工艺水平的先进性。但是,在实际运行过程中,存在加热炉负荷高、综合能耗高等亟待解决的问题。

1 工艺流程

汽油加氢装置分为两个单元,分别为富烯烃汽油加氢改质单元[1]、富芳烃汽油加氢精制单元。

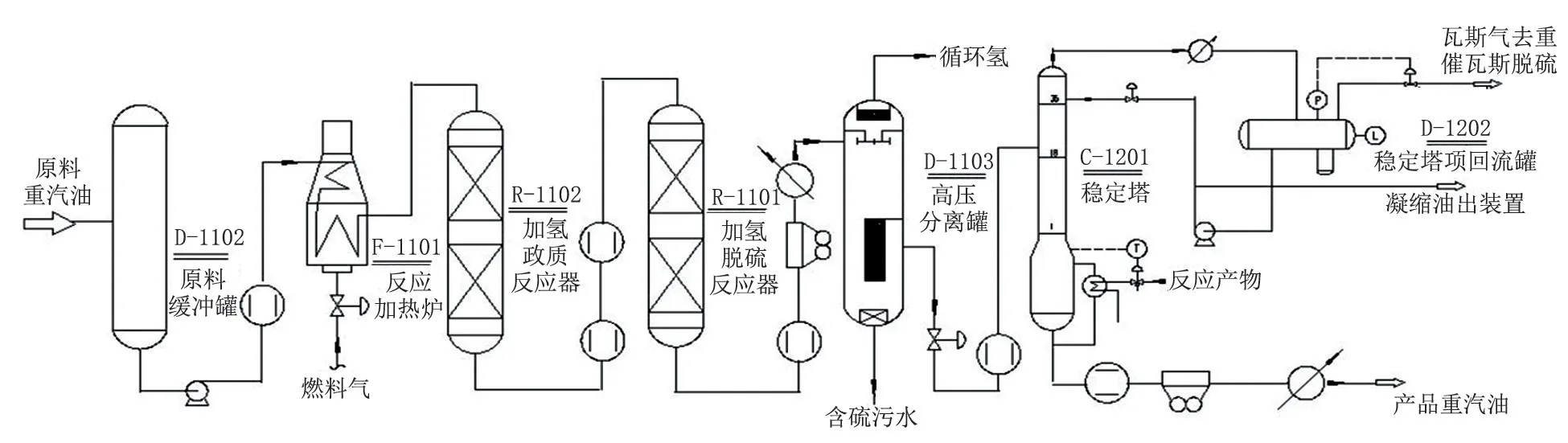

1.1 富烯烃汽油加氢改质单元工艺流程

汽油加氢改质单元采用“M-DSO 催化汽油加氢脱硫降烯烃组合工艺技术”[2],选择性加氢脱硫催化剂型号为GHC-11,加氢改质催化剂型号为Fo-35M。

烃重组的中汽油、脱尾油混合组分进入汽油改质单元原料罐D1102,经过P1101 升压后进入改质反应器R1102、再经过换热后进入加氢反应器R1101。反应产物进入高分罐D1103,高分油进入稳定塔,脱除凝缩油及干气后,塔底为产品汽油,汽油加氢改质单元加工流程见图1。

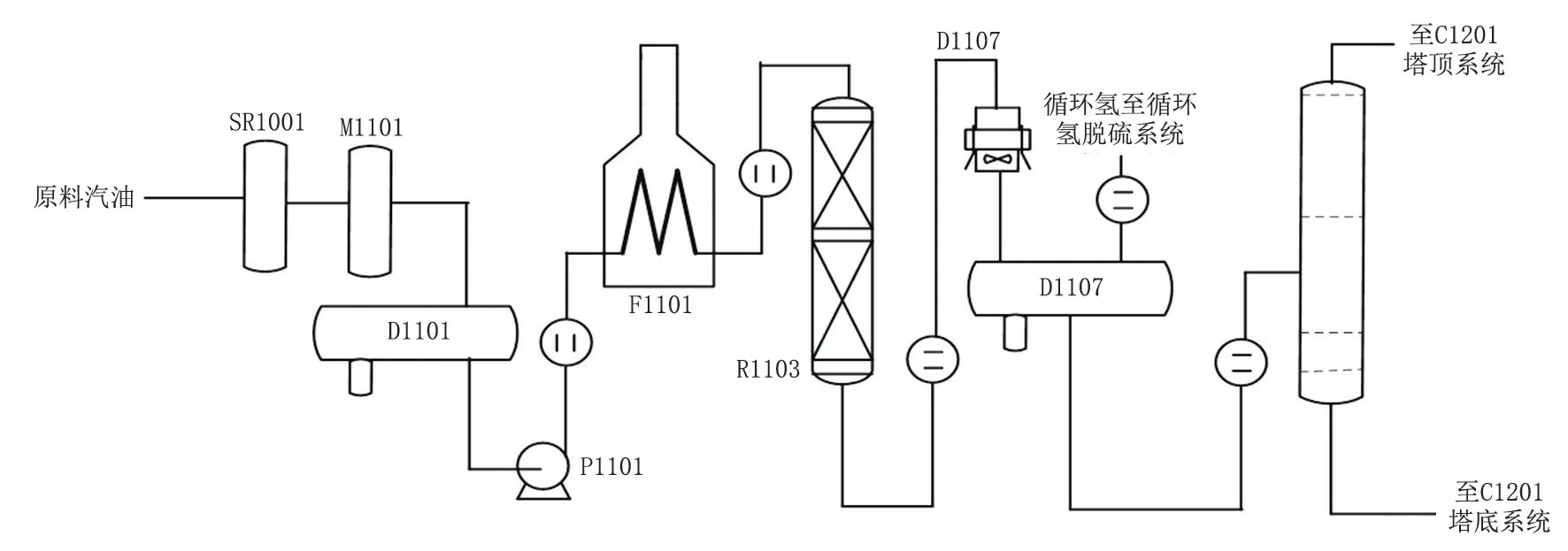

1.2 富芳烃加氢精制单元工艺流程

富芳烃汽油加氢单元采用选择性加氢脱硫技术,催化剂型号为PDH-111。

图1 汽油加氢改质单元加工流程

图2 富芳烃加氢单元加工流程

烃重组的富芳烃进入富芳烃加氢单元原料罐D1101,经过原料泵P1102 升压后,进入加氢反应器R1103,反应产物进入高分罐D1107,高分油进入稳定塔,脱除凝缩油及干气后,塔底为产品汽油,富芳烃加氢单元加工流程见图2。

1.3 主要工艺特点

1)重汽油富芳抽提单元+富烯烃加氢和富芳烃加氢技术结合。烃重组装置的中汽油、化工轻油的烯烃含量高,属于富烯烃组分,此混合组分进入汽油加氢改质单元,M-DSO 反应单元产品汽油辛烷值相对原料汽油出现明显增长[3]。烃重组装置的富芳烃、脱尾油的烯烃含量低、芳烃含量高,此混合组分进入富芳烃加氢单元,在GHT反应器内进行深度加氢脱硫,脱硫率可达到99%以上。

2)单循环氢系统带两套反应单元。单循环氢系统可减少投资,减少了循环脱硫单元、氢气压缩机及配套设施方面的投资。循环氢可统一进行脱硫,可以保证其脱硫深度。进入汽油加氢改质单元、富芳烃加氢单元的循环氢量可以精确控制。

3)运转稳定、生产周期长。采用固定床反应器技术,装置运行稳定,催化剂活性衰减速率慢[4]。

2 运行问题

炼油厂汽油加氢装置在生产运行过程中出现多项生产运行问题。

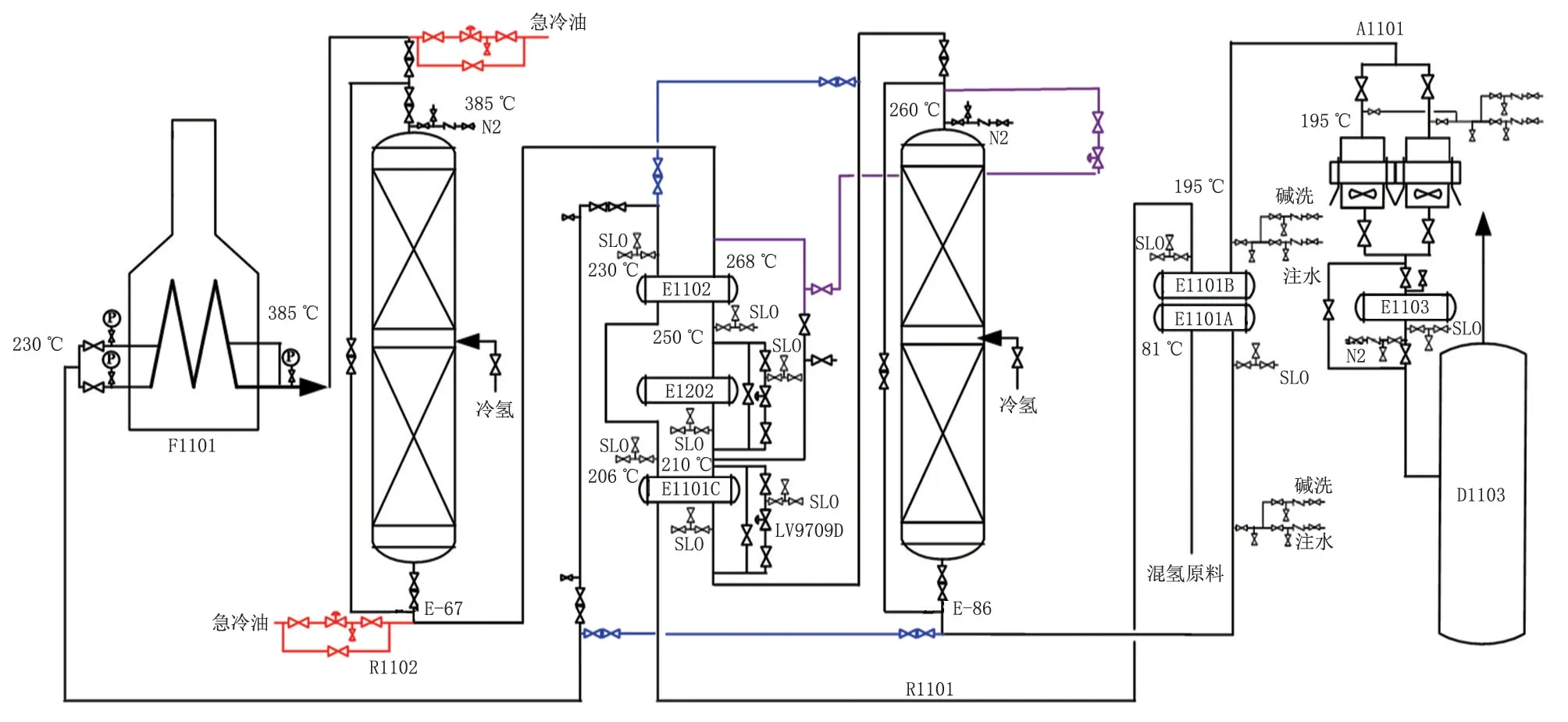

2.1 反应产物空冷入口温度高

先M-DSO 运行工艺下,国V 标准汽油生产阶段,D 反温度提温受限,入口温度控制阀TV9704全开,D 反温度无法提高至260 ℃以上,直接影响汽油的脱硫效果,汽油加氢改质单元反应系统热量平衡图见图3。同时,热量不平衡问题随着催化剂活性的衰减开始凸显,由于脱硫反应器反应温度依靠改质反应物料换热来控制,因此在催化剂使用末期或者国Ⅴ标准汽油生产阶段,必须不断提高脱硫反应温度,其反应出口温度也将大幅提高,从而导致反应产物空冷入口温度及出口温度上升,出现“原料取热不够,反应热利用不全,空冷负荷较大”的问题[5]。

图3 汽油加氢改质单元反应系统热量平衡图

2.2 稳定塔C-1401入口温度低

20×104t/a 富芳烃加氢单元试车结束后,稳定塔C-1401入口温度低(仅为117 ℃),塔顶温度无法提高至100 ℃以上,影响产品汽油的饱和蒸汽压。检查发现,原设计E1401为两管程,换热效果差[6]。

2.3 D1303液面波动较大

循环氢脱硫单元贫液从控制阀LV-9807后引入贫液缓冲罐D-1303,操作人员现场操作手阀控制贫液进装置量,因此贫液进装置量无法精准控制,D-1303液面波动较大。

2.4 循环氢带液

循环氢脱硫单元循环氢脱前缓冲罐D-1301 无DCS 液位显示,仅有现场液面计LG-9806,当出现循环氢带液时,循环氢脱硫塔会出现发泡现象,进而影响下游溶剂再生单元和循环氢压缩机的运行[7]。

2.5 原料缓冲罐D1101液面波动较大

20×104t/a富芳烃加氢单元,原料泵P-1102出口设计最小流量为22 t/h,富芳烃进装置量长期小于18 t/h,生产过程中长期补充循环量以满足机泵最小流量。然而,循环线上无流量控制阀,需操作人员现场调整手阀控制循环量,原料缓冲罐D1101液面波动较大[8]。

3 改进措施

3.1 新增换热器E-1101D

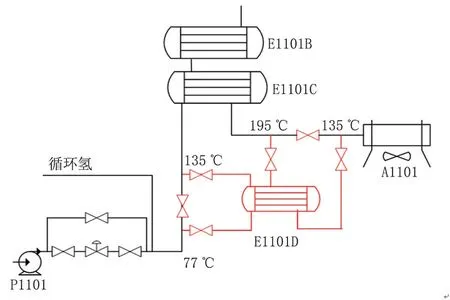

通过改造[9],在汽油加氢装置A-1101入口线新增换热器E-1101D,反应原料与反应产物进行换热,其中反应原料走换热器E-1101D 壳程进入E-1101C,反应产物走换热器E-1101D 管程至A-1101,具体改造流程示意图见图4。

3.2 新增稳定塔进料/产品换热器E-1401/2

大检修期间在220×104t/a 富芳烃加氢单元,新增一台稳定塔进料/产品换热器E-1401/2,同时将现有E1401进出口流程进行重新配管。

3.3 其它改造

循环氢脱硫单元贫液进装置位置改至控制阀LV9807 前。循环氢脱硫单元循环氢脱前缓冲罐D1301 增加DCS 液位指示LT9806。20×104t/a 富芳烃加氢单元循环线增加控制阀[10]。

图4 改造流程示意图

4 改造效果

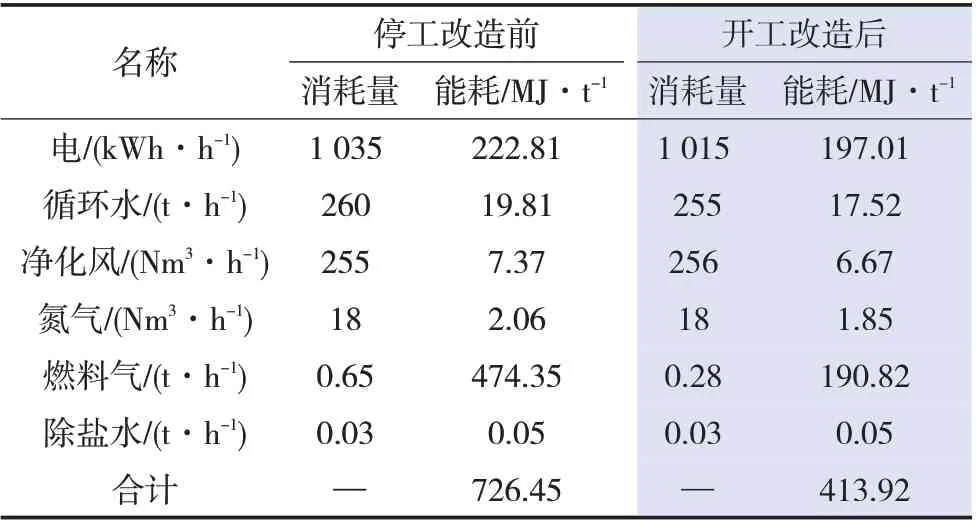

2019年大检修,汽油加氢装置新增反应原料与反应产物换热器E-1101D 后,F1101 入口温度提高了近70℃,从而降低了F1101 负荷,同时降低了A1101 入口温度,装置加工能力由47.6 t/h 提高至63 t/h,装置综合能耗由726.45 MJ/t降低至413.92 MJ/t,汽油加氢装置综合能耗改造前后对比见表1。

表1 汽油加氢装置综合能耗改造前后对比

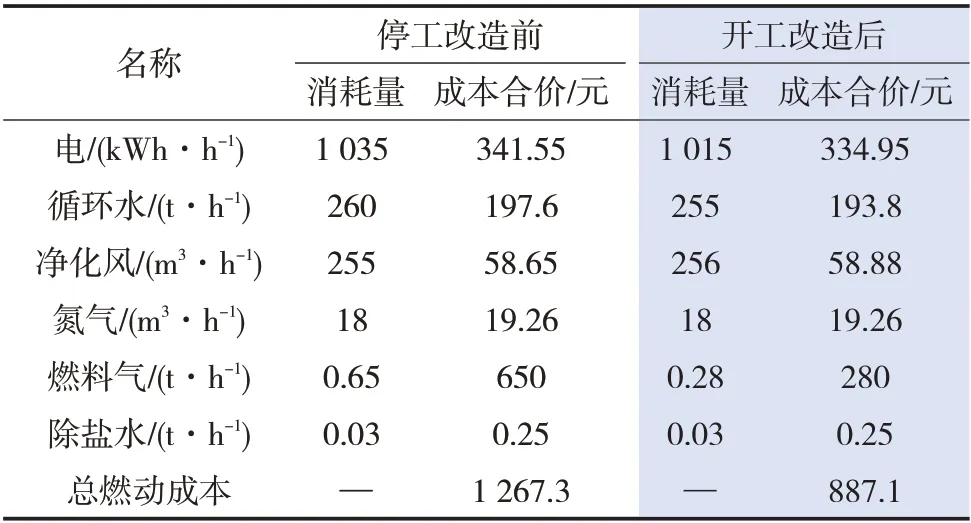

在经济效益方面,对燃动成本进行计算,汽油加氢装置总燃动成本从1 267.3 元/h降低至887.14 元/h,汽油加氢装置总燃动成本预算见表2。

表2 汽油加氢装置总燃动成本预算

2019 年大检修,20×104t/a 富芳烃加氢单元增加稳定塔进料与产品换热器E1401/2,提高C1401入口温度,降低了F1102 负荷(F1102 炉膛平均温度由630 ℃降低至450 ℃)。循环氢脱硫单元贫液进装置位置改至控制阀LV9807 前;循环氢脱硫单元D1301增加DCS液位LT9811;富芳烃加氢单元增加小循环控制阀。汽油加氢装置自控率由94.87%上涨至100%。

5 总结

为提高汽油加氢装置操作稳定性,解决加热炉负荷高、综合能耗高等问题,2019年大检修期间进行节能改造。在汽油加氢装置内新增反应产物/原料换热器E-1101D,新增稳定塔进料/产品换热器E-1401/2,循环氢脱硫单元贫液进装置位置改至控制阀LV-9807 前;循环氢脱硫单元D-1301 增加DCS 液位LT-9811;富芳烃加氢单元增加小循环控制阀。

通过节能改造,汽油加氢装置综合能耗从726.45 MJ/t 降低至413.92 MJ/t,增加经济效益380.16 元/h,自控率由94.87%上涨至100%。