高压水射流在油田油井杆管清洗现场的研究及应用

郭峰(大庆市龙兴石油机械有限公司)

1 概况

大庆油田第三次采油技术的推广应用,使油田采收率提高大约10%,但由于碱、聚合物及表面活性剂的注入,使油田三元复合驱油井结垢现象严重,使很多油水井及地面管网与集输系统不能正常生产,集输能耗成倍增加,甚至出现了抽油机卡泵、管网堵死及螺杆泵断杆等现象,最终导致不能生产。这一问题成为三次采油技术扩大应用的瓶颈。

近几年来因结垢使油水井免修期急剧缩短,如某采油厂试验区油井杆管结垢后抽油机、螺杆泵井平均检泵周期分别是52 天和69 天,在没有结垢前平均检泵周期为315天。因此结垢现象为采油系统维修作业带来巨大压力,现有的清洗方法已跟不上油田公司实施的低成本战略,且用于清洗除垢的费用大,几十口结垢井的每年修井费用高达几百万元。再加上各种工具的维修替换费用,因结垢发生的年维修替换费用甚至会高达上千万元。

2 油水井管现场清洗技术原理及特点

2.1 高压水射流技术基本原理

高压水射流清洗技术是利用高压泵、管道、喷嘴打出高压射流,沿着横向或纵向冲击被清洗物体表面,射流在层状或多孔状垢层或沉积物上产生强大的压强使其粉碎,当垢层表面被射透之后,水流呈楔形插入垢层底部,形成内压,使上部垢层裂开,被冲碎的污垢颗粒夹杂在射流中帮助冲击更多的污垢颗粒,最终使垢层脱落。整套抽油杆清洗装置,利用独特设计的环型喷头,根据现场实际情况可调整喷嘴数量、方向、靶距、压力参数,最后使抽油管通过装置并完成清洗整个工序[1]。

2.2 高压水射流技术特点

1)射流工作介质是水,水易取成本低,被清洗物不易被腐蚀,且水可以循环使用,节能环保。

2)选择合理的压力参数,高压水射流清洗不会造成物体损伤。

3)能够实现对在有毒、有放射性物质、易燃易爆或特殊场所下安全清洗。

2.3 清洗现场及工艺流程

清洗设备车应停放在井口作业设备的对面,中间应是起出的水管管排。清洗设备车应停放在靠近油水管管排位置,以便司泵员瞭望清洗操作现场。

1)水源水质应保证无油,不浑浊。水温不得超过30 ℃。

2)如现场没有水源应配备水罐车。

3)根据管内垢质、垢厚,选择适当的压力喷嘴进行清洗。

4)高压水射流清洗油水管应完成两项任务:破碎污垢;清洗屑[2]。

5)为保证破垢彻底,必须使用油水管专用清洗喷嘴,并达到根根洗通。

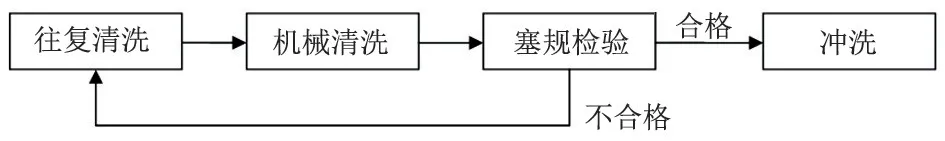

6)为保证清渣排屑彻底,喷头由管的一端射流清洗至另一端,挂59×500 mm 塞规,最终达到无垢堵塞后,方为合格。清洗流程图见图1。

图1 清洗流程图

7)清洗时应使油管一头高一头低,以便排垢。

8)凡塞规通不过的油管必须重新清洗,直到畅通无阻为止。

9)用喷枪大流量进行冲洗,不能有任何垢质残留管内,方为完成清洗。

3 抽油杆现场高压水射流撬装清洗工艺

根据室内试验和现场应用的经验总结,研发出一种现场高效节能便携式高压水射流清洗抽油杆组合装置。主要解决了现有清洗方法—必须运输到管厂进行清洗,所生成的速度慢、成本高等问题。该清洗装置具有高效、节能、环保、安全等特点[3]。

3.1 清洗装置的组成及操作方法

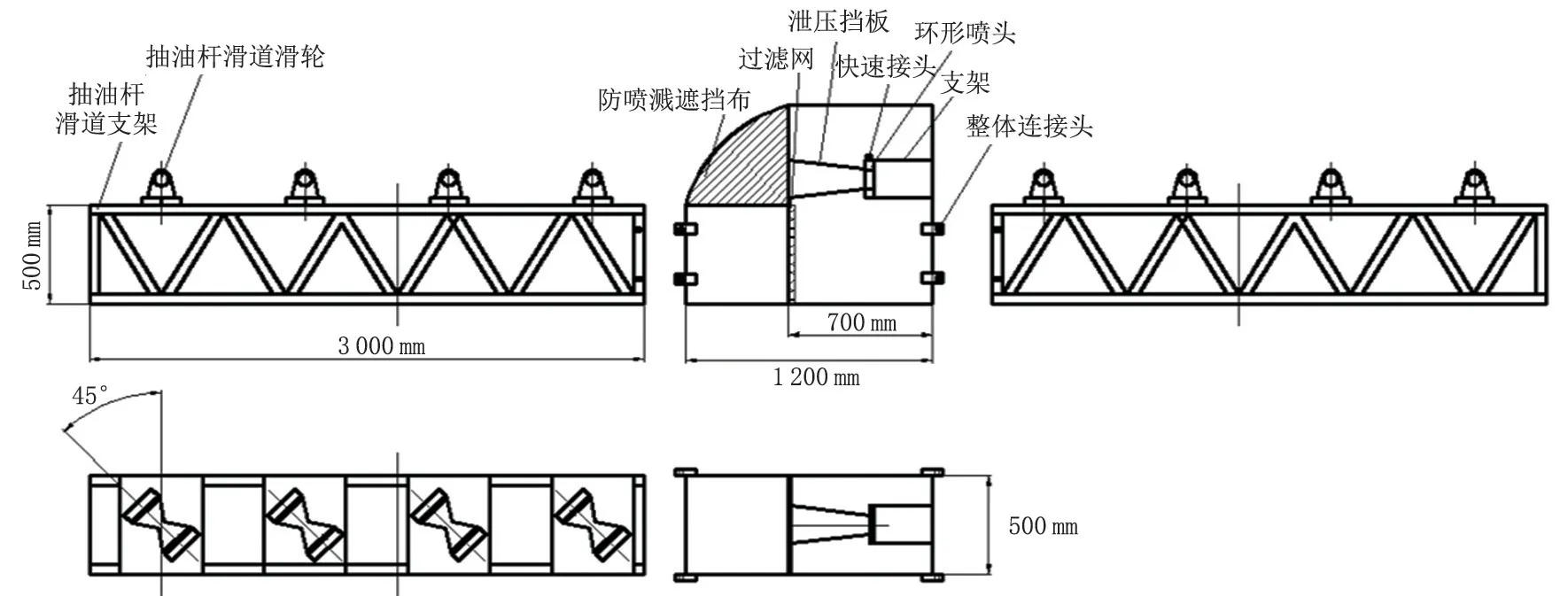

该清洗装置由两组抽油杆滑道支架,上固定式抽油杆滑道滑轮组成。清洗前将两组抽油杆滑道支架,通过整体连接处,和清洗过滤箱连接,同时将高压水射流设备利用快速接头与环型喷头连接,调节好滑轮角度做好清洗准备,清洗装置结构图见图2。

清洗时将抽油杆放在调节好的抽油杆滑道滑轮上,启动高压水射流设备,当抽油杆通过环形喷头时,喷嘴喷射出来的水射流对抽油杆上的污垢进行彻底清洗,清洗效果可见金属本色。同时环形喷头喷嘴具有一定的角度,在对污垢清洗的同时会给抽油杆一个进给的力,又因抽油杆滑道支架和抽油杆滑道滑轮之间也具有一定的角度,进给的同时会使抽油杆自身旋转,因此抽油杆不需外力就会自动进给和旋转,相对的提高了清洗效率。

因高压水射流清洗会产生污水喷溅,造成环境污染,根据这一情况使用泄压挡板和防喷溅遮挡布将带压的污水泄压流落到清洗箱内,通过过滤网进行污水过滤,过滤后的水循环使用。

上述的抽油杆滑道滑轮角度可根据抽油杆的直径尺寸进行调节,每组滑道长度为3 m左右,清洗过滤箱应具有较强的过滤能力。环型喷头上的喷嘴数量范围4~10个,角度范围为30°~45°。高压水射流清洗设备的参数可为额定压力为85 MPa,额定流量为60 L/min。整体装置尺寸合理,运输方便、拆卸组装简便,操控便携。

3.2 现场应用效果

1)高压水射流清洗效果好可见金属本色,效率高,不会造成基体损伤。

2)在清垢的同时可以提高水管基体抗疲劳强度。

3)清洗彻底,清洗后不需进行洁净处理,不会对井场环境造成污染。

4)污水通过配套的污水定向回流和过滤装置后可以再利用。

3.3 完成情况

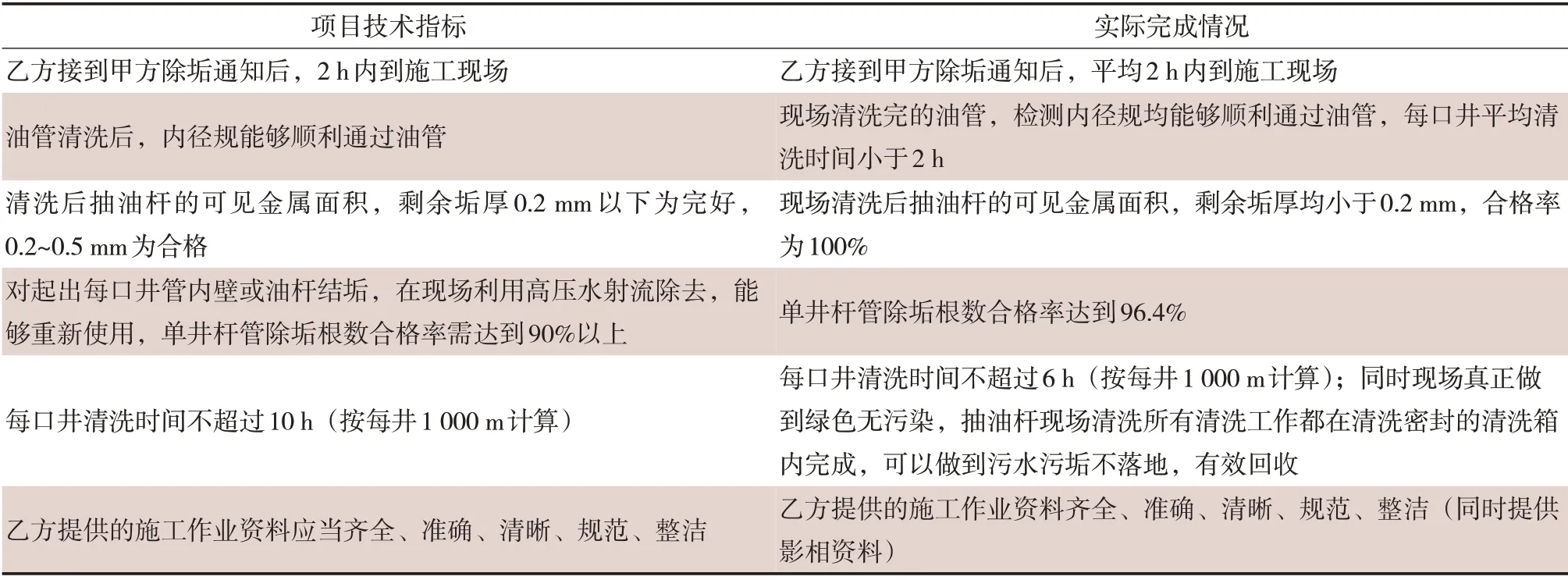

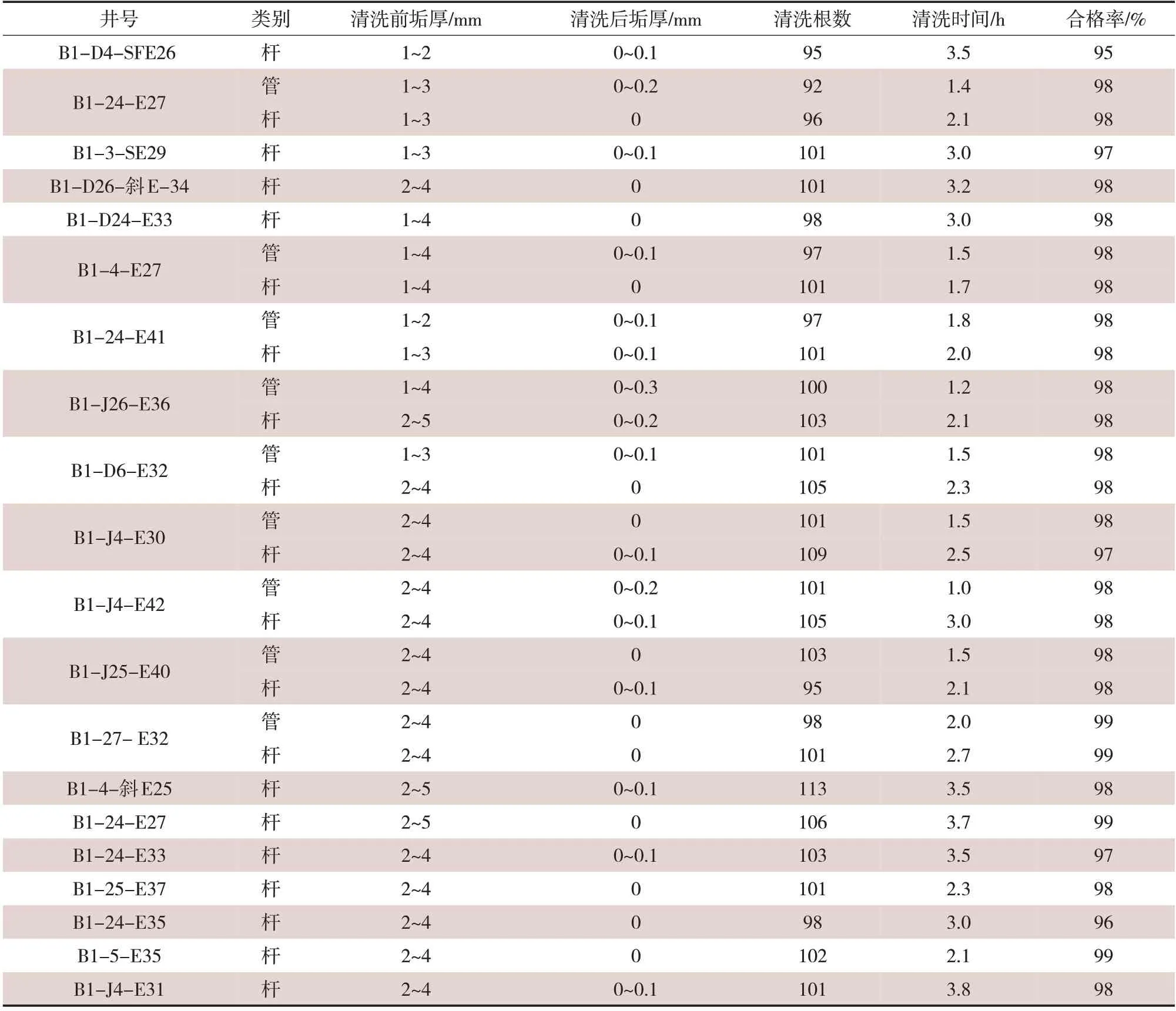

通过使用清洗装置,可以高效率的完成清洗作业,技术指标与完成情况对比见表1,同时也可以高标准的完成清洗作业,清洗装置清洗作业完成情况见表2。同时,整个清洗作业累计免于更换抽油杆2 035 根、油管890 根。平均免更换抽油杆102根/口井,平均免更换油管99根/口井。

图2 清洗装置结构

表1 技术指标与完成情况对比

表2 清洗装置清洗作业完成情况

4 技术优化

4.1 核心喷头优化

以往清洗抽油杆前,需先将扶正器拆卸后,再进行清洗,缺点为拆卸安装占用清洗时间,同时有一定损坏率,现设计调整核心环形喷头内径尺寸,根据SY/T 5832—2009 抽油杆扶正器标准,扶正器最大外径为72 mm,因此环形喷头设计内径小于80 mm,保证清洗过程中清洗效果。

4.2 压力优化选定

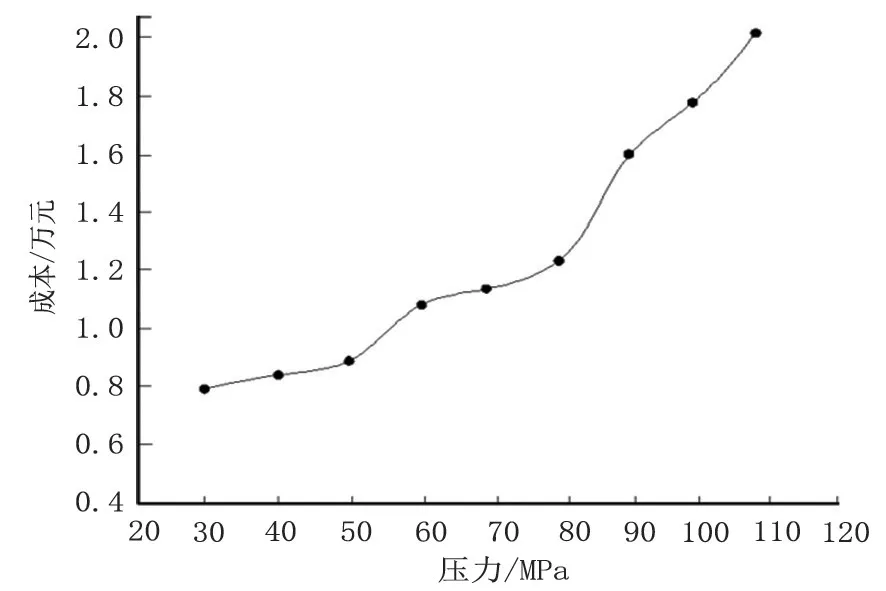

井号为:北1-2-3,抽油杆3 根,切割为10 个试样,采用设备参数为额定压力为0~120 MPa,压力优化实验曲线见图3。压力为30~80 MPa 清洗成本曲线缓慢上升,到80 MPa、100 MPa 都有明显拐点,清洗成本增加明显。(在清洗行业中,大于80 MPa 清洗为高压清洗,大于100 MPa 为超高压清洗,对于设备油耗、维护、周边清洗设备、安全系数都很高的要求)。根据实验对比虽然压力越大清洗效果越好但考虑综合成本因素,选择最优压力为70~80 MPa。

图3 压力优化实验曲线

4.3 环形喷头的喷嘴尺寸、数量优化

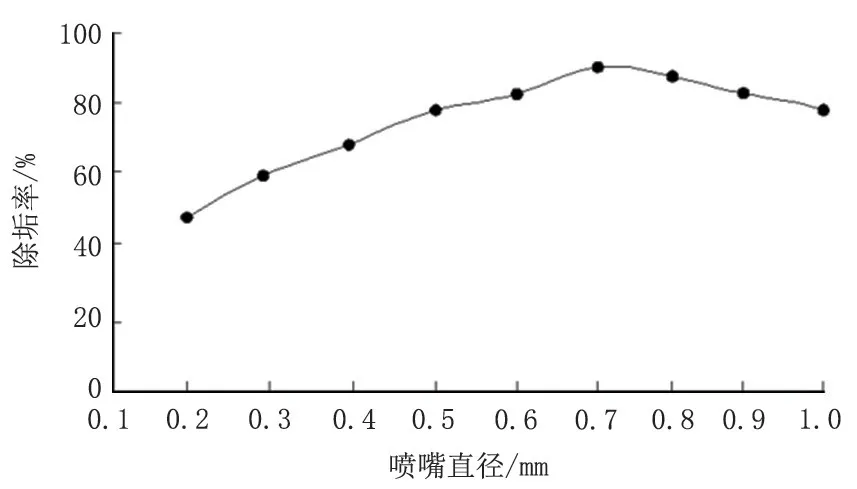

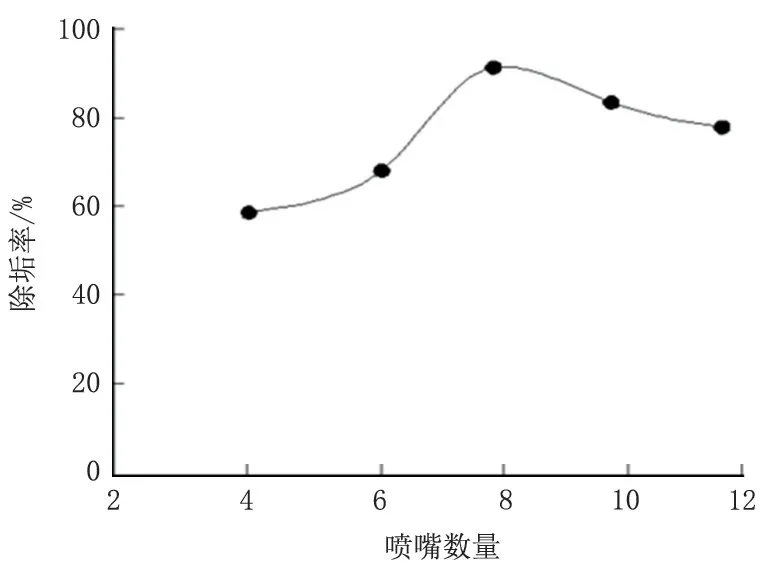

根据清洗设备参数流量计算设计环形喷头,喷嘴孔径为9种尺寸,喷嘴数量4、6、8、10、12共5种。分别对10个试样进行实验[4]。喷嘴直径与除垢率变化曲线见图4,喷嘴数量与除垢率变化曲线见图5。

图4 喷嘴直径与除垢率变化曲线

通过室内实验可知:4 孔、6 孔在清洗过程中有漏洗区域出现;8 孔在清洗过程中能够达到预期清洗效果;10 孔、12 孔在清洗过程中能达到预期清洗效果。因孔数角度技术要求高,流量较大,维护成本较高。

因此,现场抽油杆清洗装置最优选配为直径0.7 mm、8孔环形喷头[5]。

图5 喷嘴数量与除垢率变化曲线

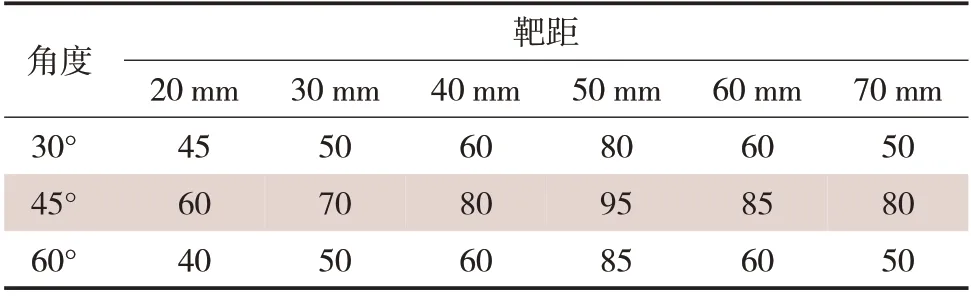

通过数据喷嘴角度和靶距对比见表5,可知喷嘴与被清洗抽油杆角度为45°,喷嘴与被清洗抽油杆距离为50 mm,时清洗效果最佳[6-7]。

表5 喷嘴角度和靶间距的除垢率对比 单位:%

4.4 现场环保优化

以往清洗铺防渗透彩条布,污水最低点,用泵抽到现场作业土油池;污垢落地后打包带走,排放正规地点。改进后,可以做到污水、污垢不落地,污垢落在收集箱内,水则过滤后回收。

5 经济效益分析

以大庆油田为例:节省运费约为1 400 元,往返费用即约为2 800 元。同时在往返运输过程中存在管体及螺纹损伤报废的情况。每口井修复费用约为45 000 元。现场清洗费用每口井约为14 000 元,合计每口井节省约为33 800 元,如果年产量为400 口井,共节约为1 352万元[8-10]。

节能减排效果:本清洗技术运用在油水井杆管清洗、加热炉清洗时可以减少运输回厂、锅炉车前处理工序,简化清洗工艺。按每套清洗设备每年约节省200 t 柴油。减少的碳排放量为637 t/a。(1 kg柴油排放CO2为3.186 3 kg)。

6 结论

传统的清洗方法,如“碱煮法”“酸洗法”等在作业的过程中污染环境,对管线基体造成腐蚀破坏,废液无法达标,难以处理,成本高,耗费的热能大,造成能源浪费。现场多元复合高压水射流清洗技术是物理清洗方法。工作介质是水,水易取成本低,对被清洗物不腐蚀,对环境无污染,水可以循环使用,节水节能;选择合理的压力参数,高压水射流清洗不会造成水管基体的损伤,且消除油管内的疲劳应力。具有清洗效果好、清洗速度快、清洗能力强、清洗范围广、安全可靠、节能降耗、安全环保等特点。