油井分时优化节能技术研究与应用

赵永杰 刘鹏 赵闯 徐海亮 李军(胜利油田河口采油厂)

1 现状

目前油田现场通过信息化配套建设,实现了油水井生产参数的实时监控,远程调节,但工况调整仍然存在以下问题:间开控制不灵活,对于间开周期相对较短的间开井,频繁启停井增加人工管理成本[1];工况调整不及时,固定频率运行,无法根据现场情况实时调整,不能满足工况优化需求[2];阶梯电价未利用,不能有效的配合不同时段电价进行间开周期调整,无法达到避峰填谷最佳运行效果,电耗成本较高[3-5]。

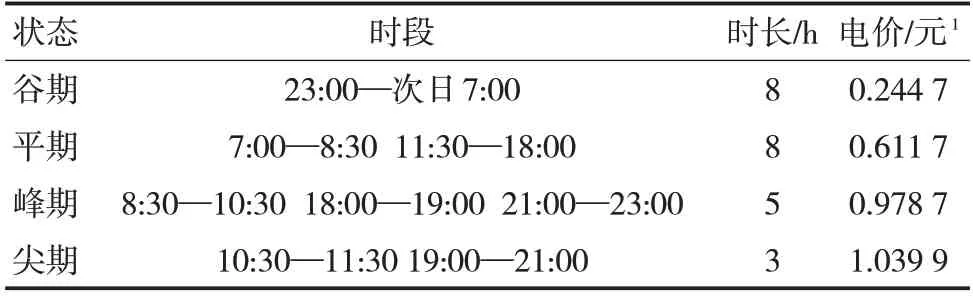

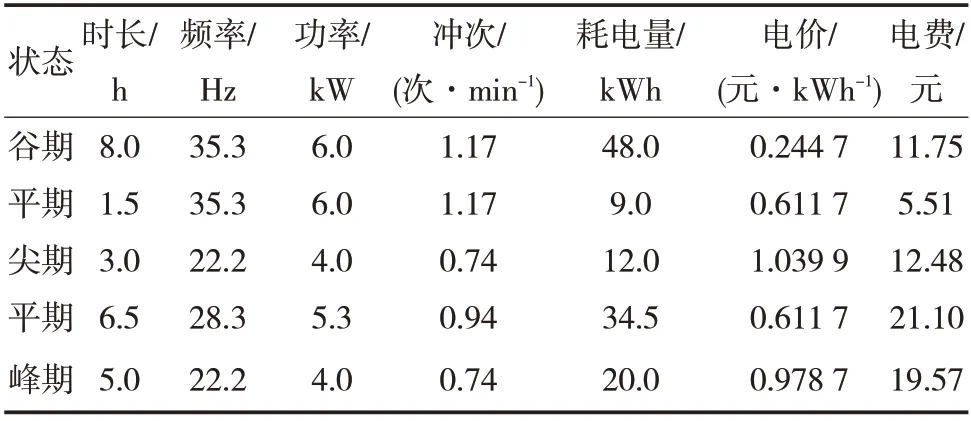

目前油田现场采用分时段电价计费,尖期电价是谷期电价的4.2倍,油田尖峰谷平时段见表1。充分利用分时段电价计费规则,峰期调高抽油机运行频率,谷期降低运行频率,可实现在油井产液量不变的情况下,节约大量电费。

表1 油田尖峰谷平时段

2 分时优化控制技术

2.1 分时优化控制原理

分时优化控制系统在控制中心安装分时优化控制管理平台,在现场控制柜内安装经济运行模块,并借助信息化系统实现远程通讯,通过已安装的变频器实现抽油机冲次调整,分时优化控制原理见图1。

图1 分时优化控制原理图

1)信息传输。信息传输通过现场端与管理区设置的交换机、无线网桥、定向天线等实现数据的双向传输[6]。

2)指令下发。管理区生产指挥中心根据现场情况分时优化控制管理平台设定尖峰谷平期运行频率,并通过网络通讯下发至安装在抽油机控制柜内的经济运行模块。经济运行模块根据指令,定期调整抽油机运行频率[7-8]。

3)指令执行。经济运行模块接收来自分时优化控制管理平台下发的调控指令,根据尖峰平谷期将一天的时间分成了8个时段,分别设置对应时间段的运行频率。经济运行模块以有线方式与变频器连接并通讯,时间段开始时经济运行模块向变频器输出4~20 mA的模拟量信号,以此改变变频器运行频率,从而改变抽油机冲次,达到分时优化控制的目的。

4)信息反馈。控制柜内已安装的RTU 采集抽油机冲次、变频器频率、电参数等现场运行参数,并通过已建的信息传输系统传输至管理区生产指挥中心安装的生产指挥平台及分时优化控制管理平台,实时了解现场分时优化控制情况,技术人员根据反馈的信息及时调整控制策略。

2.2 分时优化控制节电原理

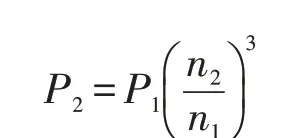

油田抽油机电动机耗电一直是油田生产成本的重要部分,如何降低抽油机耗电费用是油田面临的重要课题。通过研究,变频器输出功率与频率的立方成正比[9]:

式中:P1为变频器频率调整前输出功率,kW;P2为变频器频率调整后输出功率,kW;n1为变频器频率调整前频率,Hz;n2为变频器频率调整后频率,Hz。

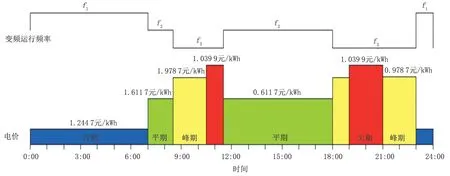

尖峰期降低变频器频率,变频器输出功率降低,峰期节电。谷期时适当提高变频器频率,补充尖峰期减少的产液量,不同时段抽油机变频频率设定见图2。由于谷期电价低,谷期耗电量提高,但电费增加的较少,达到不减少产能节省电费的效果。

2.3 分时优化控制选井方法

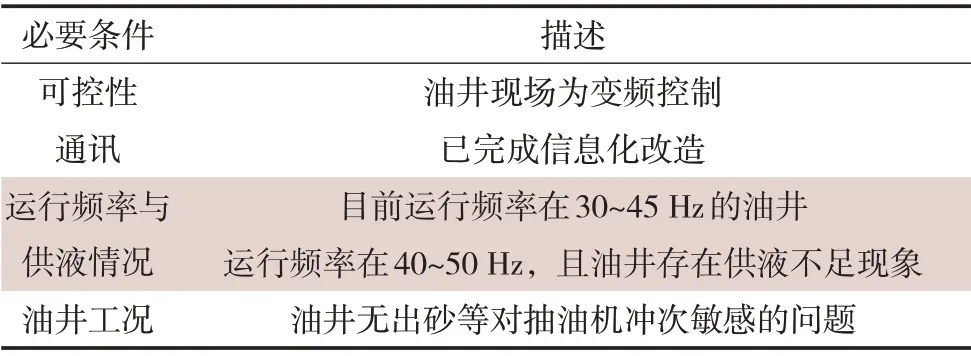

实现分时优化控制需要管理中心与油井现场通讯,并通过油井调节变频器频率实现抽油机冲次调整[10]。因此,油井现场为变频控制、已完成信息化改造、油井无出砂等对抽油机冲次敏感的问题等均为选井的必要条件。同时,为达到分时优化控制的节电目的,需要油井具有变频器频率的调节空间。对于间开油井、或者需要灵活调整抽油机工况的油井,也可以应用分该技术,有效降低操作人员的劳动强度,选井条件见表2。

表2 选井条件

3 现场应用情况

为验证该技术的应用效果在油田现场应用150口油井,经过阶段跟踪,产量基本不变情况下单井节约电费约30元/d,投资回收期4个月,平均单井能耗费用下降约1.02万元/a。

以油田应用的1口油井为例,该井改造前运行频率45.5 Hz,供液不足。改造后尖、峰期供液正常,平、谷期微供液不足,日产液与改造前持平。日节电费38.1元,效果明显,油井应用情况统计见表3。

表3 油井应用情况统计

图2 不同时段抽油机变频频率设定

4 结论

抽油机井分时优化控制运行技术目前已在胜利油田多个区块现场应用,经过阶段跟踪,系统运行稳定。应用于间开控制井,实现了灵活控制,避免了人工调整不及时的情况。降低机采能耗的同时,错峰提液,合理利用阶梯电价,实现节能降费。合理控制生产压差,改善供排关系,延长了检泵周期。建立统一管理的集控平台,各项参数可视化管理,便于根据油井反馈实时调整,节省人力物力,提升油井信息化管理水平。以该技术为依托,可扩展应用到油田注水泵控制、外输控制等多个场合实现分时优化控制,达到节能节电的效果,具有广阔的市场应用前景。