石油压裂支撑剂的研究进展

宋攀,,许莹,,赵国立,夏朋昭

(1.华北理工大学冶金与能源学院,河北唐山 063200;2.华北理工大学材料科学与工程学院,河北唐山 063200)

1 石油压裂支撑剂的研究背景及性能

石油压裂支撑剂是一种在开采石油时使用的裂缝填充材料。随着石油开采深度的加深,为提高油井产量和延长开采年限,在开采石油时,需要将支撑剂注入压裂液中,使开采裂缝保持裂开状态以保证石油的开采顺利进行。石油压裂支撑剂制备工艺在近年得到了广泛的关注。采取不同的原料和制备工艺可以得到不同性能和需求的支撑剂[1-2]。

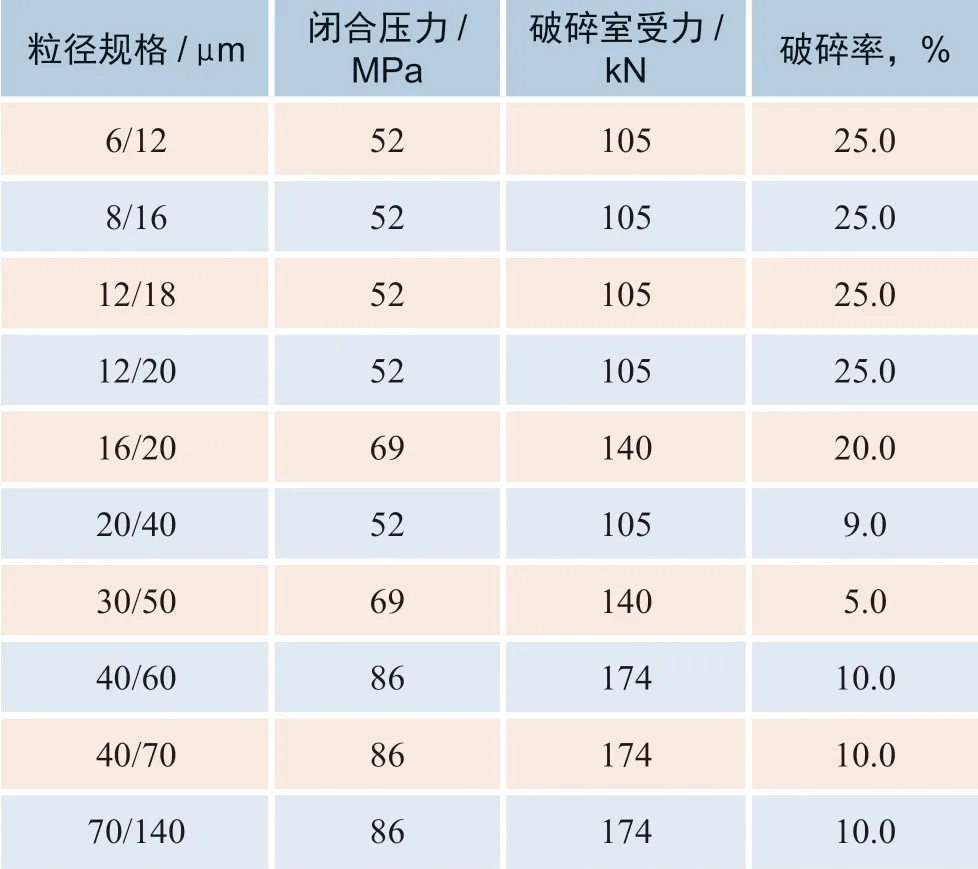

符合标准的支撑剂一般要具备以下几个特征:①为了方便泵入地下,相对密度不能太大,一般认为体积密度≤1.50 g/cm3,视密度在2.5 g/cm3即为密度较低水平。②强度高,在高闭合压力下的破碎率小。压裂支撑剂破碎率性能指标如表1 所示。③在高温及化学环境中稳定性好,压裂支撑剂酸溶解度性能指标如表2 所示[3]。④圆球度好,在井下支撑裂缝时可以保持较好的空隙。⑤价格便宜,原料来源广,制备、生产工艺简单[4]。

目前在市场上使用的石油压裂支撑剂主要有天然石英砂、陶粒支撑剂、树脂覆膜砂三类。常用的陶粒支撑剂一般以石英砂、铝矾土、高岭土等为主要原料,通过成球处理和烧结来制备[5]。以这些原料制备出的陶粒支撑剂通常密度大,耐腐蚀性低,在进行填充油井作业时不易沉入,寿命也相对较短。为了解决以上问题,多孔支撑剂外面包覆一层树脂的覆膜陶粒支撑剂成为近些年的研究热点[6-7]。

表1 压裂支撑剂破碎率性能指标

表2 压裂支撑剂酸溶解度性能指标

2 石油压裂支撑剂研究现状

2.1 天然石英砂

天然石英砂适用于在油井较浅、闭合压力层较低的开采环境下。上世纪40年代,天然石英砂作为支撑剂在石油开采中主要应用于1 500 m 以上的油气井压裂[8]。天然石英砂的成本低,相对密度低,易于泵入输送,在当时的市场上很受欢迎。随着开采深度和油井压力的增大,天然石英砂逐渐不能满足开采要求。首先,天然石英砂的硬度较低,破碎率较高,难以支撑高压力的深井环境。并且圆球度较低,不易导流。目前,我国的石英砂产量约为国外产量的4/5,在进行石油开采作业时,陶粒支撑剂是主要的选择[9]。相对于石英砂支撑剂,陶粒支撑剂的硬度、圆球度、抗腐蚀性等性能更加良好,更能满足当前的石油开采要求[10]。

2.2 陶粒支撑剂

陶粒支撑剂的原料一般是含铝矿物、工业废弃物添加一些辅助配料,进行特定加工处理后形成一种耐高温、耐高压、低密度等符合标准的支撑剂[11]。

我国陶粒支撑剂行业发展不充分,所生产的陶粒支撑剂品位远低于美国Carbo 公司的产品。后者生产的陶粒支撑剂氧化铝含量更低,仅在50%左右,而我国市面上的陶粒支撑剂产品氧化铝含量普遍高于70%,并且圆球度、硬度和抗腐蚀性都没有美国生产的性能优秀[12]。目前我国在低铝陶粒支撑剂的研究上已取得一些成果,但仍处在实验阶段。

陶粒支撑剂主要采用熔融喷吹法和烧结法[13]两种方法来制备。

2.2.1 熔融喷吹法制备陶粒支撑剂

熔融喷吹法是指将物料在高温熔融至液态,在溶体流出时用过热蒸汽进行喷吹,使物料形成球状,在生产耐火纤维及其他球状产品时有所应用。在用熔融喷吹法制备陶粒支撑剂时,首先将原料加压成型,经过烧制后,放入电弧炉中加热至熔融,再采用高压气体喷射成球,待冷却后筛选出符合标准的支撑剂[14]。

唐民辉等以玄武岩为原料,经过高温熔融、喷吹成球,再通过热处理工艺,制备出辉石型微晶硅酸盐珠体[15]。在一种公开的固体支撑剂的制造方法专利中,介绍了以铝矾土为主要原料,少量无机添加剂为辅料,在电弧炉中用熔融喷吹制备陶粒支撑剂的方法,制备出的支撑剂在60 MPa压力下,破碎率为0.8%~1.6%,圆球度≥0.9,单颗粒抗压强度在390 MPa以上[16]。

当原料的熔点较低时可采用熔融喷吹法来制备陶粒支撑剂,这是一种新型工艺,是制备耐火纤维或氧化铝空心球的常用方法。但在制备陶粒支撑剂时总体制备工艺成本较高,能耗较高,成球难以控制,并不能广泛应用。目前制备陶粒支撑剂的常用方法以烧结法为主。

2.2.2 烧结法制备陶粒支撑剂

烧结法是先将固态粉末经过成型后,再加热至一定温度,使其体积收缩、致密化,最后形成致密整体。此方法在烧结成球、制备陶瓷、金属等方面有着较多的应用,也是目前生产制备陶粒支撑剂最为广泛的方法[17]。根据近几年陶粒支撑剂制备的研究成果,可以看出烧结法制备陶粒支撑剂的原料来源基本有:①采用高铝矿土进行制备,如铝矾土,高岭土等[18]。用这些原料生产的支撑剂硬度大,但密度也随之增大。②采用低铝矿土或工业废弃物作为原料,在保证硬度不降低的同时,降低密度和酸溶解度。因此,如何研究出一种高硬度低密度的陶粒支撑剂成为当今的一个热点。

1)以高品位铝矿物为主要原料

铝矾土、高岭土、铝土矿等矿物质的主要成分都是氧化铝,配以一些辅料,可烧结为刚玉相和莫来石相。刚玉的摩氏硬度很大,仅次于钻石[19],同时也具有较高的耐酸碱度。另外,在特定的氧化铝和二氧化硅的比例和合适的温度下可以形成SiO2-Al2O3莫来石相[20]。莫来石相在高温条件下可保持稳定状态,摩氏硬度为6~7。这两种矿相的特点也正是制备陶粒支撑剂所需要的,因此常规制备陶粒支撑剂大多以高铝矿物为原料。

岳俊磊等[21]以铝矾土和煤系高岭土为主要原料,钾长石等为辅助原料,采用烧结技术制备石油压裂支撑剂。以铝矾土为主要原料时首先将铝矾土、钾长石、白云石、按质量比25∶60∶15混合,加入10%(w)的水放入造粒机中造粒,经过筛分、干燥、加热、保温等工序,最后得到的样品圆球度较高。

秦梅等[22]以煤矸石和铝矾土为主要原料,以长石为添加剂进行配比,在不同温度烧结下所制备的陶粒的视密度和体积密度均属于低密度范畴。当煤矸石和铝矾土配比为50∶50时,在1 400~1 500℃的烧结温度下,制备出了破碎率在35 MPa下符合行业标准的支撑剂。

以高品位铝矿物为主要原料制备陶粒支撑剂,由于原料里氧化铝含量较高,导致烧制温度也较高。添加钾长石、白云石等辅助原料,能有效降低烧制温度,同时促进莫来石晶体和刚玉相的生成,降低产品破碎率,使性能更加优秀。

以铝矾土、高岭土、铝土矿等矿物质作原料制得的石油压裂支撑剂强度高,破碎率低。但由于较高的铝含量使产品的密度较高,在泵入时会出现沉降速度过快、增加能耗等现象。同时,在开采这些高铝含量矿土时也需投入大量的成本。

2)以低品位铝矿物为主要原料

由于高品位铝矿物的开采成本高,逐年开采导致高铝矿土越来越少,以低品位铝矿土为原料制备陶粒支撑剂成为一大热点。低品位铝土矿中的氧化铝含量相对较少,大多是其他氧化物及其化合物,如氧化铁、硫化物等,因此通常需要经过脱硫脱铁等过程来提高氧化铝含量,或者配以其他辅料,来达到富集氧化铝的目的。

程贵生等[23]以低铝矾土和调节Al2O3含量的高岭土、软锰矿粉、碳酸钙等按不同比例混合球磨,经过造粒、压条、干燥后在1 280℃保温2 h,将铝矾土、高岭土、方解石、白云石、软锰矿等进行配比,制备的支撑剂强度和密度均符合标准。

许娜等[24]对低品位铝土矿进行浮选脱铁得到铝精矿,经过湿磨、焙烧得到的铝土矿粉再和低品位铝土矿按不同比例混合来调整物料中铁的比例,通过SEM 观测和破碎率检测发现在物料中铁的含量低于6%,升温速率为400℃/h,烧结温度在1 380~1 420℃保温2 h的条件下,可以得到强度较高的石油压裂支撑剂制品。

刘运连等[25]选取含Al2O3为50%~60%的低品位铝土矿,膨润土、二氧化锰、二氧化钛和氧化镁为辅助材料,用糖衣机设备造粒,发现将样品中铁含量控制在2.73%,在1 420℃下烧结2 h,制备出支撑剂的体积密度为1.85 g/cm3,在69 MPa下的破碎率为3.69%,符合支撑所要求的技术指标。

马晓霞等[26]针对高铝矾土资源短缺现象,将Ⅱ级乙等铝矾土、紫砂土和固废陶粒砂做为原料,添加锰矿粉做烧结助剂,用破碎机和气流磨,经过制粒机造粒、干燥、烧结等过程后,制备的产品以莫来石相和刚玉相为主,密度较小,在52 MPa闭合压力下破碎率为8.13%。

在以低品位铝矿物为主要原料制备陶粒支撑剂时,由于原料中通常含有较多的铁、硅等元素,导致产品中除了生成莫来石相和刚玉相,大部分还会生成玻璃相[24]。玻璃相相对于莫来石相和刚玉相硬度较低,导致产品的破碎率增大。可以看出,原料中氧化铝的含量对产品矿相的生成有着很大的影响。

选用低品位铝土矿来制备陶粒支撑大大减少了对高品位铝土矿的需求,降低了开采成本。但同时需要经过去除杂质、浮选的操作,制备流程复杂。因此,若选用低品位铝土矿来制备陶粒支撑剂,需要简化制备工艺。

两种不同原料制备陶粒支撑剂的比较结果见表3。

2.3 树脂覆膜支撑剂

陶粒支撑剂由于高硬度的特点成为目前石油开采的主要支撑剂。但陶粒支撑剂的密度普遍偏大,且耐酸度有限,不能应用在条件更高的开采环境下。为了解决这一问题,科研人员针对树脂覆膜支撑剂进行了研究。

覆膜支撑剂是指在以陶粒砂等为核心的外层包裹一层可固化有机物的支撑剂,这类支撑剂的耐腐蚀、强度、导流能力等都有很大优势,可以应用在深层闭合压力更大的油气井中[27]。

李祥等[28]将石英砂加热到一定温度后转入树脂混砂机中,然后等温度降至覆膜温度时,倒入水性聚氨酯,经搅拌冷却至室温,再加入占树脂总量16%的酚醛树脂,最终得到的样品酸溶解度为2.05%,体积密度为1.48 g/cm3,视密度为2.40 g/cm3,圆球度为0.85,69 MPa 闭合压力破碎率为1.09%,浊度为7.2 NTU,性能达最佳水平。

表3 不同原料制备陶粒支撑剂性能比较

阚学谦[29]为了解决在实际应用中脱砂快和填砂难的问题,选用20%~25%树脂量,粒度20 ~40 目的重金属矿石为骨架,采用120℃以上的高压水或蒸汽,制备出的温固型树脂覆膜支撑剂球度为0.7,堆积密度为1.7~1.8 g/cm3,固结后的抗压强度大于6.0 MPa,渗透率大于35 μm2,提高了单井填砂量,延长了防砂有效期。

夏冰冰等[30]以石英砂为核心,表面覆盖聚合物CNT 改性的二元共混树脂,通过将石英砂混酸、添加偶联剂,使之成为改性石英砂。将改性碳纳米管和优化二元共混树脂预聚体在稀释剂中经过超声和搅拌,通过覆膜技术制备出树脂覆膜石英砂。制备出的样品酸溶解度为2.83%,在53 MPa下破碎率为2.61%,7 MPa破碎率为5.21%,浊度为24 NTU,圆球度为0.8%,均高于石英原砂性能指标。

刘川庆等人[31]为解决煤层压后易出砂的情况,选用1.2~1.6 mm的覆膜树脂砂放入水和10%的固化剂静置固结,发现覆膜树脂砂能够在煤层温度下很好地进行固结,其渗透性较好,破碎率较低,有效解决了煤层压后支撑剂回吐的问题。

段文君等人[32]把支撑剂出现返吐现象的山西省中部选为试验区,将常规的陶粒砂表面应用覆膜技术,在压裂剂表面覆盖惰性可固化树脂,制备出强度高、低温可固化、压裂液配伍性好的新型支撑剂,解决了煤层气井压裂施工中使用常规支撑剂压裂后支撑剂返吐严重的问题。

树脂覆膜砂支撑剂可满足深层闭合高压环境的开采需求,强度和耐腐蚀性均可达标。相对于陶粒支撑剂,树脂覆膜支撑剂相对密度更小,更便于泵注。包裹的树脂层导流能力要大于未覆膜的陶粒支撑剂,且有着更强的耐腐蚀性。但树脂覆膜支撑剂也存在以下问题:原料成本和工艺成本均高于陶粒支撑剂,经济性不强;外层树脂膜化学稳定性不强;在高闭合压力下有可能会出现粘连现象,从而影响导流能力[33]。

2.4 不同类型的石油压裂支撑剂比较分析

2.4.1 基本性能分析

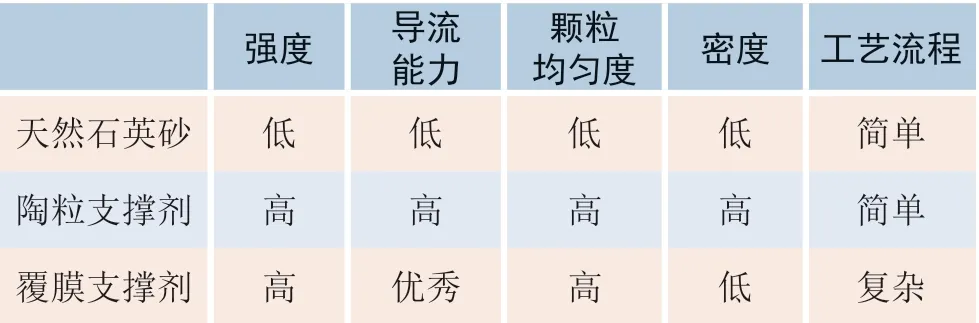

经比较,天然石英砂、陶粒支撑剂和树脂覆膜支撑剂的性能特点如表4所示。

表4 天然石英砂、陶粒和树脂覆膜支撑剂性能比较

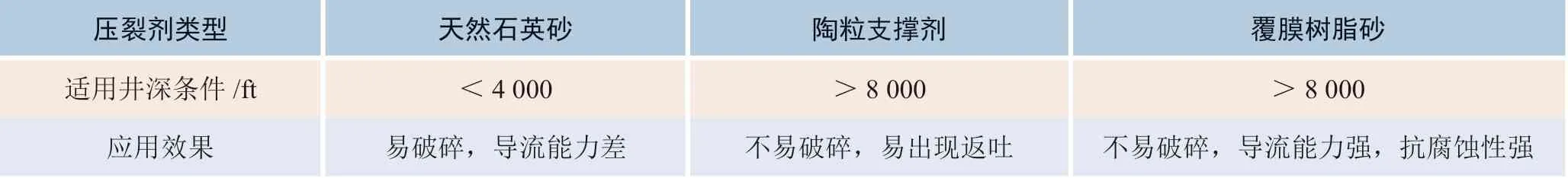

2.4.2 适用环境比较

1)天然石英砂支撑剂

作为自然条件下的非金属矿物质,天然石英砂支撑剂主要成分是SiO2,其余成分有云母石、长石等,硬度为7,在自然界中属于硬度较高的物质[34]。但未经过加工的硬度难以支撑较大的压裂环境,闭合压力在20 MPa时就会出现破碎现象,并且形状不规则导致导流能力较差,因此天然石英砂只能应用在浅中层井开采中。

2)陶粒支撑剂

陶粒支撑剂大多由含铝矿物质通过烧结制备而成,在抗压、抗腐蚀、圆球度等方面均高于天然石英砂,但相对密度较高,会出现返吐现象,对压裂液的黏度、流变性有较高的要求。因此陶粒支撑剂广泛地应用在深层低渗透油气层的压裂开采中。

3)树脂覆膜支撑剂

树脂覆膜支撑剂解决了陶粒支撑剂密度大、返吐现象等问题,并且耐腐蚀性大大增强,硬度也能达到要求,也可应用在较深井层,是目前市场上发展前景最大的石油压裂剂[35]。

三种不同石油压裂剂应用条件如表5所示。

表5 天然石英砂、陶粒支撑剂和树脂覆膜支撑剂适用条件比较

2.4.3 经济性分析

近年来随着开采规模增大,支撑剂的销量也在不断增大。根据对支撑剂市场的调查,不同支撑剂的市场份额为天然石英砂占80%,陶粒支撑剂10%,覆膜树脂砂10%[36],可以看出目前市面上的支撑剂还是以石英砂为主。虽然石英砂的强度不大,但成本低,资源广泛,在多数的浅井开采中,石英砂就可以达到支撑剂的标准。陶粒支撑剂的成本相对较小,制备流程简单,硬度、耐酸性等方面比天然石英砂优秀,因此在较深层渗透性低且不易返吐的油气层选择陶粒支撑剂,可以以较小的成本来保证更高标准的开采质量。覆膜树脂砂制作成本高,制备工艺复杂,但其性能优越,在密度、抗腐蚀性、导流能力等方面均优于其他支撑剂,在油井深度较深,闭合压力较大,返吐严重的开采环境下,其他成本低的支撑剂达不到要求,覆膜树脂砂是最优良的选择。

3 利用含铝工业固体废弃物制备石油压裂支撑剂

3.1 含铝工业废弃物利用现状

随着我国冶金、化工等行业的发展,产生的固体废弃物的堆放成为了一个不容忽视的问题。每年产生大量的工业废弃物,不仅占据大量土地,由于堆放产生的粉尘也会对环境造成巨大的污染。根据近几年数据,我国工业共产生固体废弃物32.7亿吨,但综合利用量不到20 亿吨[37]。特别是一些含铝的工业废弃物,若不加以处理,对人类的危害十分巨大。目前对这些工业废弃物的处理方式已经有了一些新的研究,不仅能有效解决环境治理的问题,同时也是对资源的有效利用。

在陶瓷工业中,每年产生的废弃陶瓷辊棒高达上百万吨。由于陶瓷棍棒难以降解,不可随意填埋。目前已有用废弃陶瓷辊棒制备堇青石材料和多孔轻质莫来石材料的研究,可以有效解决废陶瓷辊棒的堆弃问题[38]。但总的来说废弃陶瓷辊棒的利用率较低,在其他领域的开发利用较少,导致大部分废弃陶瓷辊棒仍是填埋处理。煤矸石作为采石过程中的固体废物,主要成分是Al2O3和SiO2[39],其中的硫化物使大气和农田受到严重污染。煤矸石有很多的利用途径,可以代替黏土来制备水泥、空心砖等建筑材料,中国已有利用煤矸石作为燃料用于电厂发电,炉渣还能作为生产炉渣砖和炉渣水泥的原料,使煤矸石得到了充分的利用。但到目前为止,由于技术不完善,煤矸石的利用力度还不够大,对环境的污染依旧存在[40]。因此,加强对工业废弃物资源的利用,无论是在环境清洁方面,还是在资源利用方面,都有着十分积极的作用,对绿色工业的发展意义重大。

3.2 以含铝工业废弃物为原料制备石油压裂支撑剂

研究发现,废弃陶瓷辊棒中的铝含量在70%左右,煤矸石的主要成分是Al2O3[41],这些工业废弃物可以代替含铝矿物来制备符合要求的陶粒支撑剂,同时也可以解决废弃物堆放污染环境的问题。

王晋槐等[42]以氧化铝含量较低的焦宝石及尾矿为主要原料,添加高岭土、菱镁矿、白云石,并利用煤矸石为造孔剂,经过研磨、球磨、造粒、烧结、性能测试等步骤,制备出的支撑剂圆球度达到0.9,体积密度小于1.55 g/cm3,视密度小于2.85 g/cm3,在69 MPa下的破碎率低于9%。同时发现煤矸石的适量添加可以使支撑剂在1 410℃下的密度和破碎率更低,使产品的性能更加优良。

赵艳荣等[43]以废弃工业氧化铝为主要原料,高岭土、方解石、滑石、碳酸钡为辅助原料,通过成球、烧结制备出成品。并发现控制BaCO3的量在5.2%以内时可使支撑剂的酸溶解度低至0.75%,86 MPa下的平均破碎率<2.50%,满足性能指标要求。

赵紫石等[44]以煤矸石和铝矾土的质量配比为40∶60 制备样品,在1 200 ~1 450℃下烧结,通过对样品进行X射线衍射和扫描电子显微镜分析,发现随温度的升高,支撑剂表面开始由松散的片状结构生成针状莫来石晶体并缓慢长大,然后会形成致密表面。最终在1 300℃下制备出的样品在35 MPa闭合压力下破碎率小于10%,圆球度超过0.9,均满足标准要求。

宋学磊等[45]研究了废氧化铝吸附剂、陶瓷棍棒废料、赤泥、粉煤灰等工业废料制备石油压裂支撑剂的过程。将低品位铝矾土、赤泥、陶瓷棍棒等固体废弃物进行粉碎球磨、干燥、压片或成球,在最佳烧成温度1 430℃下,制得的样品酸溶解度为4.9%,闭合压力破碎率52 MPa 0.3%,69 MPa 1.6%,86 MPa 4.6%。

牟军等[46]提出了采用模板法制备空心陶粒支撑剂。即以尿素、烧结助剂MnO2为原料,其中尿素作为成孔模板,球壳包覆材料采用铝矾土粉,利用经过预处理后的铝矾土粉体制备了空心支撑剂。在经过1 440℃的烧结后产品的物相主要为莫来石相和刚玉相,体积密度和视密度分别为1.35 g/cm3和2.47 g/cm3,在3.25 MPa闭合压力下的破碎率为5.21%。但此方法的制备工艺较为复杂,不利于工业生产。

以废弃氧化铝、陶瓷辊棒废料、赤泥等工业废弃物来代替优质铝矾土,既可以降低生产成本,也可以保证产品质量。同时,可以解决工业废弃物堆放对环境污染的问题,环保且高效,也是现在研究制备石油压裂支撑剂的新趋势[47]。

经综合比较,用各种工业废弃物制备陶粒支撑剂的优缺点如表6所示。

表6 不同工业废弃物制备陶粒支撑剂优缺点

4 结论

石油压裂支撑剂主要分为天然石英砂、陶粒支撑剂、覆膜树脂支撑剂3类。天然石英砂硬度小,耐腐蚀性小;覆膜树脂支撑剂成本较大,适用在闭合压力较大的深层气井,因此陶粒支撑剂在当前石油开采时被广泛应用。

陶粒支撑剂可用熔融喷吹法和烧结法来制备,由于熔融喷吹法的成本问题和不稳定因素,烧结法是目前制备陶粒支撑剂的常规制备方法,该方法成本低,可控性强,制备出的支撑剂硬度大,密度小。在此法基础上应用覆树脂膜技术,不仅可以降低密度,还可以使支撑剂的表面酸溶解度进一步降低,延长使用寿命,提高石油开采量,但同时成本增加。

利用工业废弃物制备石油压裂支撑剂的成本低,经济性强,产品性能也可达标。此方法能够实现废物利用,变废为宝,可以成为以后研究制备石油压裂支撑剂的一个新方向。