新型电泵井单流阀应用及节能效果分析

孙郭锋,,杨炳华,马永凯

(1.中海油安全技术服务有限公司深圳分公司,广东深圳 518000;2.中海石油(中国)有限公司湛江分公司,广东湛江 524057)

海上油田采用潜油电泵进行高凝固点油藏开发时,油井停井后,油管内原油将逐渐凝固,堵塞油管,导致潜油电泵无法重新启动,因此该类海上油田设计有油管防凝工艺。常用工艺有3 种,即①反循环洗井[1],过滤海水置换油管内原油;②向油管内正挤柴油,将油管内可能发生凝固的原油顶替至油套环空;③同时向油管和油套环空内注入柴油,将油管和油套环空内可能发生凝固的原油挤入地层。在潜油电泵出口安装单流阀的油井,若采用反循环洗井方式置换油管内原油,需同时清洗置换套管内原油,作业时间长,不适用于海上应急。若采用向油管内正挤柴油或同时向油管和油套环空内注入柴油的方案,需首先通过钢丝作业打开循环滑套或捞出Y-tool 结构的堵塞器[2],建立置换油管内原油的通道。由于油田现场不配备钢丝作业的设备和人员,需从陆地动员,周期长,也不适用于海上油田异常关停、台风撤离等突发情况。对于潜油电泵出口不安装单流阀的油井,潜油电泵停泵后,井筒内液体回流至井底,潜油电泵泵轴将遭受很大的反向扭矩,增加泵轴断轴风险,影响电泵使用寿命[3]。

为解决潜油电泵开发高凝固点油藏时油管防凝和潜油电泵停泵后泵轴承受反向凝聚这一相互矛盾的问题,笔者研究了一种新型潜油电泵单流阀,既可以避免潜油电泵泵轴因井液回流而遭受反向扭矩,保护潜油电泵,又可实现直接对潜油电泵井进行正循环洗井或正挤油管内高凝固点原油的目的。无需钢丝作业,从而缩短作业时间,降低作业费用。尤其对动液面较低的油井,潜油电泵停泵后,油管内易凝管段的原油将在重力作业下流入油套环空[4],不再需要对油管内高凝固点原油进行置换。

1 新型单流阀的设计

1.1 新型单流阀结构

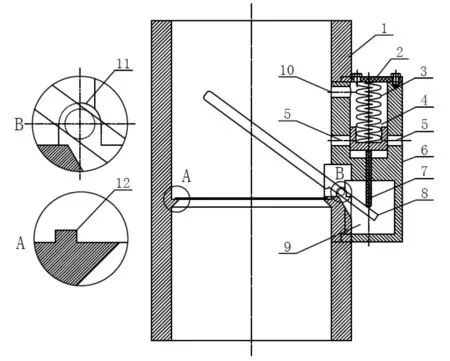

新型单流阀(如图1 所示)由生产腔和排液腔两部分构成,主要包括生产腔壳体、排液腔壳体、排液腔端盖、排液阀阀球、生产腔排液孔、排液阀阀杆、生产腔阀板、排液腔下腔室、排液腔泄压孔、阀板支撑轴等部分。生产腔壳体为圆柱形,上下两端带有螺纹,与油管或潜油电泵连接。生产腔壳体上设置有生产腔排液孔和排液腔泄压孔两个孔道。生产腔内设置生产腔阀板和密封凸槽,生产腔阀板设置有一长阀柄,生产腔阀板可绕置生产腔壳体上的阀板支撑轴在90°范围内旋转,生产腔阀板与密封凸槽相配合。排液腔置于生产腔外侧,包括上下两个腔室。排液阀阀球置于排液腔上腔室内,阀球上端面为凹型结构,弹簧置于凹型结构内,防止伸缩移动过程中发生侧斜。排液阀阀球与排液腔内壁尺寸相互配合,阀球底部连接排液阀阀杆,阀杆底部与生产腔阀板的阀柄对抵结合。排液腔顶部为排液腔端盖。排液腔外侧也设置有生产腔排液孔。

图1 新型单流阀结构

1.2 新型单流阀的工作原理

该潜油电泵单流阀通过生产腔上、下两端的螺纹安装在潜油电泵出口(如图2所示)。油井生产及停井后,新型单流阀呈现2 种工作状态,应用时可以有4种不同的应用方式。

图2 新型单流阀安装位置

油井正常生产时,在潜油电泵出口液流作用下,阀板处于开启状态,阀柄不再向排液阀阀杆施加向上的作用力,阀球在弹簧的作用下向下移动,堵塞排液通道排液孔,使油管内部与油套环空不连通,保证了潜油电泵井的正常生产。

停泵后,阀板在油管内液体重力作用下关闭,同时阀柄带动排液阀阀杆和阀球向上运动,置于生产腔和排液腔腔体上的排液孔打开,实现油管与油套环空之间的连通,这样油管内井液在重力作用下流入油套环空,不会给潜油电泵泵轴施加反向扭矩。

对于静液面深度大于原油凝固点对应的地层深度的油井,由于油管内原油流入油套环空后,容易发生原油凝固的油管上部管段的原油流入井底,不存在油管内原油凝固的风险,不会影响潜油电泵井的再启动。因此,应用此新型单流阀的此类油井停泵后,不需要井下油管内原油置换作业。

静液面深度小于原油凝固点对应的地层深度的油井,潜油电泵停泵后,尽管油管上部的原油会通过新型单流阀的生产腔排液孔流入油套环空[5],但油管内原油仍存在部分管段凝管的风险,为此需进行油管内高凝原油置换作业。进行原油置换作业时,由于生产腔和排液腔腔体上的排液孔处于连通状态,即可采用正循环洗井方式,也可采用反循环洗井方式,但由于油套环空具有较大的体积,为减少作业时间和置换油管用的柴油消耗量,建议采用正挤柴油的方式,即从油管四通向油管内挤注柴油,柴油从油管内自上而下进入油管,将油管内易凝原油通过生产腔排液孔进入油套环空。原油进入油套环空后,可储存于油套环空的上部空间,若从油管内进入油套环空的原油量较多,可通过套管阀排放至油田的闭式排放系统,亦可关闭套管阀,增加正挤压力,使原油在高压下重新挤回地层[6]。

1.3 主要技术参数

最大外径89 mm,总长度800 mm,连接扣型73 mm或89 mm(2~7/8英寸或3~1/2英寸)油管扣,最大承受压差30 MPa,最高耐温100℃。

2 结构特点及创新性

2.1 结构特点

为解决传统油管防凝工艺中潜油电泵泵轴容易遭受反向扭矩的问题[7],新型单流阀结构设计特点如下:

1)阀体结构设计。新型潜油电泵井单流阀由生产腔和排液腔两部分构成。生产腔是潜油电泵井正常生产通道,通过上下两端的螺纹连接于电泵出口的油管上[8]。排液腔位于生产腔外侧,上部有密封端盖,外壳上设置有与油套环空连通的排液孔。

2)生产腔结构设计。生产腔壳体中设置有可单向封闭生产通道的阀板,生产腔壳体在生产通道的壁上设置有与阀板配合的密封凸槽,这样潜油电泵停泵后,更有利于单流阀的密封,防止油管内液体通过潜油电泵回流。阀板后端设置有阀柄,与排液阀阀杆抵接,生产腔阀板关闭后,带动排液阀阀杆和阀球向上移动,使生产腔和排液腔上的排液孔不被阀球堵塞,从而实现油管内部与油套环空之间的连通。生产腔壳体上还设置有排液腔泄压孔,一是保证排液腔上腔和下腔承受的液体压力始终平衡,防止因排液腔上腔和下腔承受的液体压力不同而使排液腔阀球产生不合理的动作。二是当排液腔阀球向上移动时,可以及时泄掉排液腔上腔的压力,防止上腔憋压,影响排液腔阀球的正常上移和生产腔阀板的正常开关。

3)排液腔结构设计。排液腔由上腔和下腔两部分组成,排液腔壳体上设置排液孔,生产腔壳体上的排液孔和排液腔壳体上的排液孔受排液阀阀体控制,实现油管与油套环空的连通或隔离。排液阀阀球随生产腔阀板开关上下运动,打开或封闭排液孔。当阀板封闭生产通道时,阀球打开排液孔,当阀板打开生产通道时,阀球封闭排液孔。

排液阀阀球下端连接阀杆,阀杆位于排液腔壳体内部,与壳体内部开设的孔槽相配合,可以保证排液阀阀球上下运动过程中的稳定。阀杆下端与阀板的阀柄抵接,阀板绕铰接在生产腔壳体上的支撑轴旋转,带动阀杆上下运动。排液腔壳体与排液阀球之间设置有使阀球向下运动的弹簧,当生产腔阀门打开时,阀柄不再给阀杆施加向上的作用力,阀球在弹簧的作用下向下运动,堵塞生产腔排液孔,封闭油管与油套环空。

排液腔下腔是排液阀阀杆和生产腔阀板阀柄的活动空间,可以防止油管内流体因阀板支撑轴位置不密封流入油套环空,同时不影响阀板带动排液通道阀杆上下运动。

排液腔壳体顶部通过螺栓固定有排液阀端盖,弹簧上端顶在排液阀端盖下面。排液阀端盖的设置是为了方便安装弹簧、排液阀阀球与阀杆等。

排液腔的内腔整体呈圆柱形,内腔下部通过两个排液孔分别与油管和油套环空连通,排液阀阀球与排液腔内腔的内径相配合,防止井液通过排液阀阀球与排液腔内腔之间的缝隙流入油套环空。当排液阀阀球向下运动至预定位置时封闭排液孔。

排液腔内腔上部通过排液腔泄压孔与生产腔的出口端连通。排液腔泄压孔与油管内保持连通,可以防止排液阀阀球向上移动时受到压缩流体的阻力,设计时尽量保证排液阀阀球始终不会堵塞排液腔泄压孔。

2.2 技术创新性

1)海上油田使用潜油电泵开采高凝固点原油时,为防止停井后油管内原油凝固,需实施油管防凝措施。现有潜油电泵单流阀无法安装在此类潜油电泵井中,油井停井后,井液回流,潜油电泵泵轴产生较大扭矩,容易导致潜油电泵泵轴断裂事件,影响潜油电泵使用寿命和油井正常生产。为此,笔者设计了一种新型潜油电泵单流阀,通过生产腔阀板的开关和排液腔弹簧的作用带动排液阀阀球的上下运动,从而实现油管与油套环空的自然连通或隔离,为快速置换油管内高凝固点原油提供了一种新的技术手段。同时,有效避免了油井停井后井液回流对潜油电泵泵轴的影响,有助于潜油电泵泵轴的保护,从而延长潜油电泵使用寿命。

2)该新型潜油电泵单流阀依靠生产腔阀板的运动带动排液阀阀球上下运动,属于内部构件连动,不需要外接动力源,因此可靠性强,安装和使用成本低,实用性和推广性强。

3)该新型潜油电泵单流阀应用于低动液面油井时,由于油管内液体依靠自身重力回流至井底,无需进行油管内高凝原油置换即可避免原油在油管内凝固,零成本解决油管内原油凝管问题。

该新型单流阀已获得专利授权(专利号ZL2016 21120835.1),其研制成功为海上油田的高凝固点原油开采提供了新的技术手段。

3 新型单流阀的现场应用及节能效果

3.1 现场应用

某海上油田原油凝固点39℃,油井停井后,油管内约600 米的原油会发生凝固,当油井长时间停井时,需要将油管内原油进行置换。该油田有生产井10口,设计为无人驻守井口平台,不配备修井机、泥浆泵和钢丝作业设备,设置1台排量为10 m3/h的压井泵。油田在台风避台等紧急情况下,无法通过钢丝作业打开生产管柱中的循环滑套,也不满足大排量循环洗井的条件。为实现油管内液柱替换功能,传统工艺是以潜油电泵泵体为流道进行油管内原油置换。没有单流阀的保护,潜油电泵的使用寿命会受到影响。为解决这一问题,利用油田修井时机,该油田5口潜油电泵安装了新型单流阀。

3.2 节能效果分析

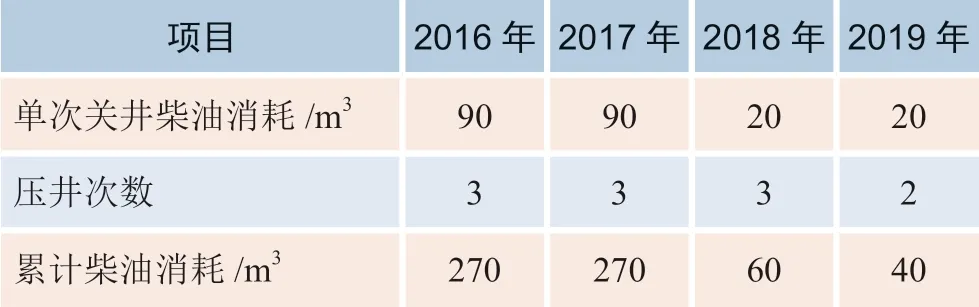

应用新型单流阀近2 年来,油井经历长时间关井5 次,其中4 口油井采用向油管内正挤柴油的方式置换油管内高凝原油,将高凝原油通过油套环空及套管阀排入油田闭排罐。1 口油井由于动液面很低,油井停井后,油管内原油依靠重力回流至井底,未单独进行油管内原油置换作业。5 次关井,共节约柴油消耗350 m3,节约柴油使用费及作业费300万元。近年来,压井柴油消耗情况如表1所示。

同时,由于无需钢丝作业打捞循环滑套建立压井循环通道,节省了作业时间和作业费用。实际应用表明,该新型单流阀具有很高的可靠性,使用方便,适用于开发高凝固点原油的潜油电泵井的油管内原油置换作业。

表1 压井柴油消耗情况

4 结论

安装该新型潜油电泵单流阀后,由于单流阀阀板具有隔离作用,可以用海水代替柴油置换油管内原油,节省压井柴油使用量。若油井静液面较低,深度低于原油凝固点对应的地层深度,安装此新型单流阀后,无需对油管内高凝原油进行置换,也可防止油管内原油凝管,降低置换柴油消耗。

置换液可以采用柴油或过滤海水,若将油管内原油顶替至油套环空,选择海水作为置换液经济性好,但由于海水密度大,容易下沉,为防止置换完成后,油管内原油上浮,需要相应增加油管内原油置换程度。进行油管内原油置换作业时,需要根据置换深度计算置换液用量,只需保证油管内原油不会在油井停井期间发生凝固即可。