终端处理厂轻油代替淡水置换外输管线工艺优化实践

柳鹏,杨炳华,聂猛,彭远志,郑树伟

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

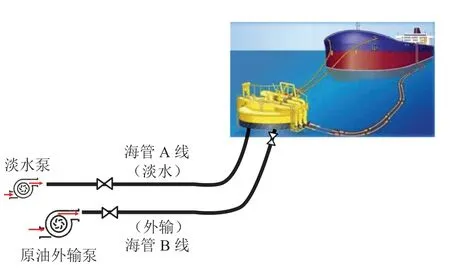

某终端负责海上原油的加工处理及销售,通过两条外输钢管将原油输送至离岸外转塔式单点。提油轮通过漂浮软管与外转塔式单点连接,如图1 所示。外输作业前,需要利用外输原油置换外输管道,即从A管线输入原油,从B管线循环返回(或从B管线输入原油,从A管线循环返回),直至将外输管线中的淡水完全置换,以免影响外输原油含水率的计量,避免产生原油销售商务纠纷[1]。循环顶替过程中,初期循环返回的基本为含油量较少的淡水,进清水罐储存,用于原油销售后顶替原油,循环顶替后期返回的流体中,原油含量逐步增多,需要切入原油储罐储存,在原油储罐中静止分离,分离出的生产水重新用切水泵打回终端的油水处理系统处理。提油作业结束后,为防止原油在外输管线中凝固,堵塞外输管线,需要从A 管线输入淡水,将A管线及外输软管用淡水完全置换,然后将淡水从B 管线循环返回(或从B 管线输入淡水,从A 管线循环返回),循环顶替过程中,初期循环返回的流体基本为原油,中后期为含水原油,流体进原油储罐,在原油储罐中油水分离,罐底含油生产水重新用切水泵打回终端的油水处理系统处理[2]。

图1 外输提油作业流程

从上述工艺过程可以看出,提油作业前,需要用原油置换外输管线中的淡水;提油作业后,需要用淡水置换外输管线中的原油。单次外输管线置换消耗淡水700 m3,不仅浪费淡水资源,同时也增加终端油水处理负担。另外,延长提油船舶靠泊时间,增加提油工作工作量,提高提油风险[3]。

1 技术方案及问题分析

为解决终端提油淡水消耗量大、提油时间长、生产水处理量大问题,设计了氮气吹扫、单管双介质运行、双管三介质运行3 种工作方案,通过方案比选,最终选用双管三介质运行方案。

1.1 氮气吹扫方案及缺点

方案:提油作业结束后,利用造氮机制造氮气,对外输管道内原油进行吹扫,防止原油在外输管道内发生凝固。此技术方案在渤中28-1油田有应用案例[4]。

技术缺点:对于FPSO 提油,提油轮提油作业时,只通过漂浮软管连接,需要原油置换的漂浮软管体积较小,因此对置换及计量影响较小。对于有很长陆地及海底输送管段的陆岸终端,由于外输管线容积大(1 800 m3),若采用氮气吹扫技术方案,存在以下问题:

1)气体逸散。提油轮提油作业前,管道内充满氮气,大量氮气被原油顶替至提油轮,会通过提油轮的呼吸阀逸出,逸出的大量氮气会携带原油中的轻组分,氮气及轻烃逸散至周围环境,影响提油轮人员健康及作业安全。

2)原油夹带。提油作业结束后,需要用氮气吹扫外输管线,防止原油在外输管线中凝固。由于该终端外输管线容积大,吹扫的氮气速度过低,必然在外输管线中产生层流现象,影响原油管线置换,若吹扫氮气流速过快,由于提油结束时,提油轮油藏较满,大量气体从提油轮呼吸阀逸出时,必然夹带大量原油,给提油轮安全环保造成重大影响[5]。

3)商业计量误差。由于氮气吹扫,容易发生层流问题,同时外输管道在路由中高低起伏,很难将外输管道置换完全,容易造成外输原油计量总量与提油轮收到的原油总量不一致,造成商业纠纷[6]。

鉴于氮气吹扫方案的以上缺点,该方案不可行。

1.2 单管双介质运行方案及缺点

轻油是该终端的副产品,利用轻油置换外输管线,可以有效解决外输管线原油凝固问题,由于外输管线中始终充满原油或轻油,因此不存在产生商业计量纠纷问题。单管双介质运行方案,即是将原来的双外输管线运行方案改为单外输管线运行。提油作业结束后,用轻油置换原油外输管线。

技术缺点:采用此方案,提油单点至提油轮的漂浮软管中充满轻油,不进行提油作业时,单点提油的漂浮软管不进行回收(FPSO 的漂浮软管进行回收),充满轻油的漂浮软管受风浪、周围渔船作业的影响,可能发生断裂,存在轻油溢油风险。

因此单管双介质运行方案不可行。

1.3 双管三介质运行方案

双管三介质运行方案,即利用一条外输管线进行原油外输,另外一条外输管线中充满淡水,提油作业结束后,利用轻油进行外输管线置换,防止油管中原油凝固。轻油置换外输管线结束后,启动淡水泵,利用充满淡水的另外一条外输管线清洗置换漂浮软管中的轻油,如图2所示。

图2 双管三介质运行方案流程

此技术方案解决了外输管线中原油置换问题,也解决了漂浮软管中轻油置换问题,不再使用淡水循环清洗管线方式,单次提油作业淡水消耗量从700 m3减少至40 m3,方案可行。

2 技术方案研究

为保障三管三介质运行方案安全、可靠、经济运行,开展了以下工作。

2.1 轻油腐蚀性研究

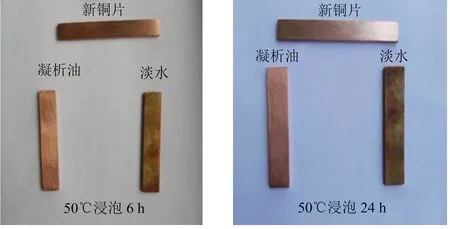

由于非提油作业时,外输管线中的介质由淡水变为了轻油,为保障外输海管的运行安全,开展了轻油腐蚀性研究[6]。选取该终端轻油储罐凝析油和淡水罐淡水样品,分别在温度50℃条件下浸泡6 h和24 h,对比其腐蚀性,如图3所示。

从轻油和淡水在50℃条件下6 h 的实验结果可以看出,轻油浸泡过的铜片与新铜片对比无明显变化,而淡水浸泡过的铜片与新铜片对比,有轻微的氧化腐蚀现象。

图3 轻油与淡水腐蚀情况对比

从凝析油和淡水在50℃条件下24 h的实验结果可以看出,轻油浸泡过的铜片与新铜片对比无明显变化,而淡水浸泡过的铜片与新铜片对比,有氧化腐蚀现象。

由以上实验分析结果可以看出,轻油对铜片腐蚀要比淡水弱。因此,采用轻油代替淡水置换外输管线,更利于外输管线的腐蚀防护。

2.2 轻油外输速度研究

浮顶罐浮盘升降速度要求不超过3.5 m/h[7],由此轻油最大外输量为1 134 m3/h,由于进罐轻油一起参与外输,最大外输量为1 149 m3/h。

轻油管线流速最大不能超过4.5 m/s[8],外输管线中尺寸最小的是出口总管14寸,则其最大外输量为1 558 m3/h。

综上,根据轻油罐浮顶及外输管线流速确定,轻油最大外输速度不得超过1 149 m3/h。

3 实施效果

优化方案应用两年多来,完成提油作业近200次,效果良好。

1)节水:单点提油每次可节约时间4 h,节约用水700 m3,年节约淡水资源约5.92万m3,同时将终端生产水处理量减少至原来的1/3。

2)节电:每年可以节约外输时间304 h,同时可减少原油储罐切水时间。年节约电能约75万kW·h,折合标煤92.2 t。

4 结论

南海西部油田利用轻油代替淡水进行外输管线置换的实践应用表明:

1)利用轻油代替淡水进行外输管道置换方案可行,可以大量减少淡水消耗,减少油气终端处理厂的油水分离处理负担,降低操作成本,同时减少污水产生和排放量。

2)轻油的腐蚀性小,不会对外输管道的腐蚀控制造成影响。

3)多次销售和石油加工表明,轻油代替淡水置换外输管线,不会对原油的运输和加工产生不良影响。