不同热处理工艺对实木地板材色和尺寸稳定性的影响1)

高晶晶 韦崖灯 何正斌 伊松林 叶昌海

(北京林业大学,北京,100083) (成都市美康三杉木业有限公司)

实木地板具有天然美观、脚感舒适、保温性能好、节能与高效、调节室内温湿度等一系列功能,且在使用过程中没有污染物释放,是真正的绿色环保材料。在人们越来越重视环境问题的情况下,实木地板发展十分迅速,成为受人们欢迎的中高端产品[1-2]。但由于木材本身具有干缩湿胀的特性,在使用过程中易出现变形、开裂、翘曲等问题[3]。为解决实木地板的尺寸稳定性问题,除了可以选用尺寸稳定性良好的木材树种以外,还可以应用技术处理。近年来研发较多的高温热处理技术,是改善地板坯料尺寸稳定性的适用技术之一[4]。高温热处理是利用传热介质(如水蒸气、惰性气体或空气、热油或水等)在160~250 ℃范围的高温条件下对木材进行处理,使木材组分发生物理和化学变化[5]。在热处理过程中,会出现木材中的半纤维素发生降解、木材细胞壁中的羟基减少、结晶区和结晶度增加等一系列现象,从而导致木材的吸湿性和吸水性降低,尺寸稳定性、生物耐腐性和耐气候性也会受到一定的影响[6-11]。另外,热处理材在热处理过程中不添加任何化学药剂,是一种新型环保材,但高温下进行热处理后,木材颜色会发生变化,很难保持原有颜色,从浅色调逐步变为深色调[12]。有研究表明随着热处理温度的升高、热处理时间的延长,木材颜色变化越来越大,其中热处理温度对颜色的变化影响最大[13-16]。木材的尺寸稳定性及颜色变化对地板的使用寿命、涂装后观感等都有一定的影响,需要合理控制热处理工艺,使其达到既提高了木材尺寸稳定性,又可以使颜色满足市场需求[17]。

本试验拟采用低温长时的方式来代替高温热处理技术,以达到提高木材尺寸稳定性的同时,又尽可能降低木材颜色的变化程度。为获得颜色变化不明显、高稳定性的实木地板,本试验使用成都市美康三杉木业有限公司提供的柞木、桃花心木、白桦木为研究对象,将其置于120、140、160 ℃条件下分别保温6、8 h,以不同热处理工艺对实木地板基材颜色影响为研究出发点,进一步研究热处理工艺对实木地板基材尺寸稳定性的影响,寻找到最优工艺。

1 材料与方法

1.1 材料

实验采用成都市美康三杉木业有限公司提供的柞木、桃花心木、白桦木。样品的规格200 mm(长)×120 mm(宽)×20 mm(厚),含水率为10%~15%,无开裂、翘曲变形、虫眼、变色等明显缺陷。

1.2 仪器与设备

NR200高品质便携式电脑色差仪、电热鼓风干燥箱、游标卡尺(精度0.01 mm)、恒温恒湿试验箱、干燥箱等。

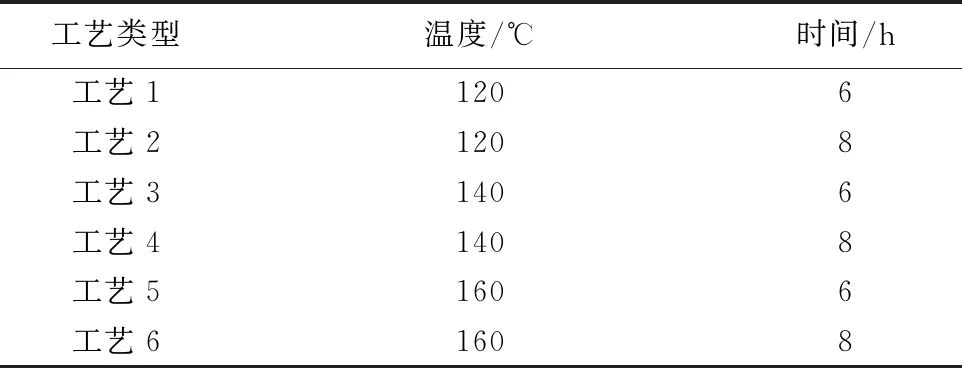

1.3 热处理工艺

本试验共设定了6种不同热处理工艺条件,如表1所示。3种样品分为18组,每组3块木材,共54块。将样品放入电热鼓风干燥箱中,空气为加热介质,热处理初期升温段是从室温升高到90 ℃,保温1 h,对木材充分预热;然后将温度升高到不同热处理工艺条件下的目标温度(120、140、160 ℃),保温设定的热处理时长(6、8 h)。热处理时间从干燥箱达到设定温度时开始计时。

表1 6种热处理工艺

1.4 木材颜色值的测定及计算

本试验通过国际照明委员会推荐的L*、a*和b*(1976)标准色度学系统对不同木材的颜色进行表征,实验步骤如下:随机固定选取3个点作为测色点,在热处理前后分别用NR200高品质便携式电脑色差仪测定其L*、a*、b*数值,每个点测5次,测量结果取平均值。每个处理条件的颜色值均为此处理条件下选取的3块试材颜色值的平均值;利用L*、a*和b*的测量值,根据表色系统分别计算出色饱和度差ΔC*、色相差ΔH*和总体色差ΔE*[18]。计算公式如下:

C*=[(a*)2+(b*)2]1/2;

(1)

(2)

(3)

(4)

(5)

ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2;

(6)

ΔH*=[(ΔE*)2-(ΔL*)2-(ΔC*)2]1/2。

(7)

1.5 木材湿胀性测试

试件的尺寸稳定性用湿胀率来表征,本实验按照GB/T 1934.2—2009的试验方法进行木材湿胀性测试,将处理材与对照组放入烘箱中温度为(103±2)℃烘至绝干,取出样品,选择3个位置,利用游标卡尺测量其弦向尺寸;然后将处理材与对照组放置于恒温恒湿试验箱内温度(20±2)℃、相对湿度(65±3)%吸湿至尺寸稳定,测量试件3点的尺寸,计算宽度变化率,取平均值。其中试样从全干到气干时的湿胀率aw计算公式:

(8)

式中:aw为试样从全干到气干时的湿胀率;lw表示试材气干时宽度尺寸;lo表示试材绝干时宽度尺寸。

2 结果与分析

2.1 热处理对木材颜色的影响

从图1可以直观地看出桃花心木、白桦木、柞木经6种不同热处理工艺处理前后的宏观颜色,热处理后,桃花心木从浅白色变为深红褐色,白桦木色差不明显,柞木从浅褐色变为深褐色。总体呈现出木材颜色随热处理温度的升高和热处理时间的延长而变得越来越深。可以通过色饱和度差(ΔC*)、色相差(ΔH*)、总体色差(ΔE*)等指标对热处理后木材颜色变化进行表征。其中ΔC*代表了木材热处理前后色饱和度差,正值表示颜色比热处理前更为明亮,负值表示变得更为暗深。

3种木材在不同热处理条件下ΔC*的变化及标准误差如表2所示,其变化规律有较大差异。对于桃花心木,ΔC*皆为负值,且随着温度的升高而降低,表明木材的颜色值越发偏离其初始值。随着热处理温度的升高和热处理时间的延长木材颜色的鲜亮程度呈现出降低的趋势,在120 ℃的温度下,ΔC*值随着时间的延长变化不明显;热处理温度大于140 ℃时,ΔC*值随着时间的延长而略微降低,表明热处理时间对桃花心木表面颜色饱和度影响较小。白桦木的ΔC*值变化规律与桃花心木有所不同,颜色随着热处理温度的升高、热处理时间的延长而逐渐明亮;对于柞木,温度较低时,ΔC*值几乎没有明显变化,表明了热处理温度与热处理时间对柞木表面颜色饱和度几乎没有影响,但160 ℃、6 h条件下,ΔC*值减小到负值,颜色略微变暗。

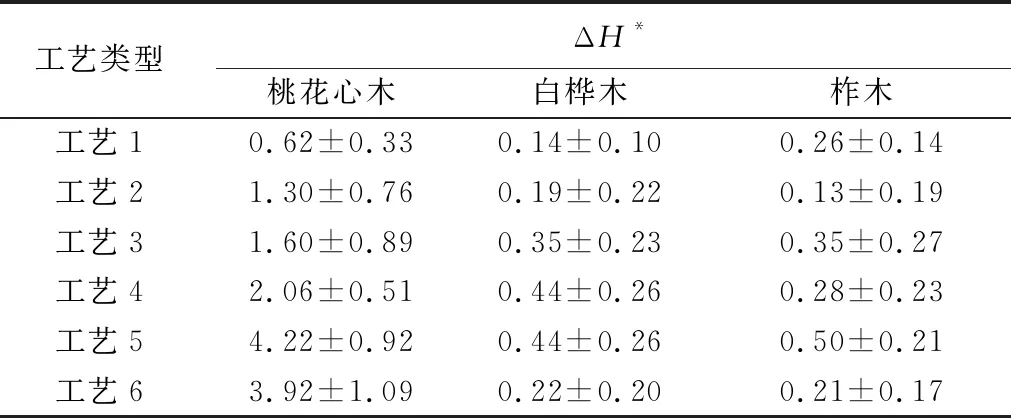

表3代表着不同热处理工艺条件下3种木材的色相差ΔH*的变化,ΔH*表示处理前后的色相差的大小,其值越大表示木材的颜色越来越偏离原色,在视觉上表现为压缩木材的颜色由原色(白色)逐渐变为浅褐色甚至深褐色[19]。可以看出,经过热处理后的3种木材中,桃花心木的ΔH*值变化最大,并且随着热处理温度的升高而逐渐增大。这表明热处理后木材色相与未处理前的差异逐渐变大,颜色逐渐变深。而在同温度条件下比较,热处理时间对ΔH*值的影响随着热处理温度的升高逐渐降低;在160 ℃条件下,6 h比8 h的ΔH*值高,表明了热处理温度对桃花心木颜色变化的影响高于热处理时间。白桦木与柞木的ΔH*值较小,变化规律不明显,表明热处理对白桦木与柞木的色相变化影响不大。

表2 3种木材经过不同热处理工艺处理后的ΔC*值

从表4中可以看出,ΔE*代表总体色差,数值越大表示热处理后的颜色与之前差别越大。与ΔH*相比,ΔE*变化表现出更强的规律性,3种木材的变化趋势基本上一致,随着热处理温度的升高和处理时间的延长而逐渐增大,热处理材颜色逐步加深。木材颜色变化归因于木材中含有的发色基团及助色基团[20]。此外,在热处理过程中,半纤维素会发生一定程度的降解,从而导致木质素的含量提高,木材颜色逐渐变深[21];受热时,木材内的部分水溶性抽提物随水分移动到木材表面,在热、水和空气的作用下,发生氧化,也是木材颜色发生变化的主要原因之一[22]。由于不同木材材性存在差异,热处理后的颜色变化程度也不同,其中桃花心木的变化最明显,白桦木颜色变化最不明显。

表3 3种木材经过不同热处理工艺处理后的色相差ΔH*

表4 3种木材经过不同热处理工艺处理后的总体色差ΔE*

2.2 热处理对木材尺寸稳定性的影响

为探究不同热处理工艺对3种木材尺寸稳定性的影响,分别测量了试验组与对照组试件由全干至气干的湿胀率,如表5所示。可以看出,经过热处理的3种木材其宽度方向的湿胀率均有下降,说明热处理可以降低木材吸湿性,提高木材的尺寸稳定性。由于不同木材材性存在差异,在热处理过程中,木材羟基官能团的降解导致亲水性官能团的数量减少或被疏水性基团取代导致水分的结合位点减少的程度各不相同[23]。其吸湿表现也不同,其中桃花心木的湿胀率在热处理后变化最为明显,这与周凡等[24]对桃花心木的尺寸稳定性和力学性能研究结果一致;其次柞木变化较大,白桦木变化最小。桃花心木热处理材宽度方向湿胀率最低减小至0.70%,与未处理材相比下降了26.13%;柞木最低减小至1.11%,与未处理材相比下降了14.87%;白桦木最低减小至1.53%,与未处理材相比下降了9.18%。

通过比较还可以看出,随着热处理温度的升高及热处理时间的延长,3种木材宽度方向的湿胀率均有降低的趋势,与热处理时间相比,热处理温度对木材宽度方向上湿胀率的影响较大。这说明热处理温度影响热处理材尺寸稳定性优于热处理时间,与以往研究结果一致[25]。在120、140、160 ℃条件下,随着保温时间由6 h延长到8 h,3种木材的湿胀率均略微降低,说明木材宽度方向上的湿胀率随热处理时间的延长而降低。热处理时间相同的情况下,随着热处理温度从120 ℃升到160 ℃,木材宽度方向上的湿胀率逐渐降低,降低的幅度也增加,说明热处理温度对木材宽度方向上的湿胀率有一定影响,随着温度的升高,影响越大。

表5 3种木材经过不同热处理工艺处理后的弦向湿胀率

3 结论

对木材进行热处理可改变木材的色饱和度、色相、总体色差及木材的湿胀性,但同时也要根据不同木材的材性差异来探究其适宜的热处理工艺,从而控制其颜色变化及提高尺寸稳定性。

热处理对桃花心木颜色影响最大,柞木次之,对白桦木影响最小,其中热处理温度对颜色的影响大于热处理时间对颜色的影响。经过不同工艺热处理后,3种木材的尺寸稳定性随着温度的升高与时间的延长而提高,其中热处理温度对木材尺寸稳定性的影响大于热处理时间的影响。本试验中,由于树种的材性不同,最佳热处理工艺不同,桃花心木在120 ℃下加热8 h,白桦木在160 ℃加热6 h,柞木在140 ℃加热8 h,达到效果最佳。实际生产中可根据树种,选取热处理前后木材色差变化较小,尺寸稳定性较好的热处理工艺条件。