电动自行车整车制动检测平台的仿真研究

陈 东,刘梦洋,徐朋朋,陈 军

(华南理工大学机械与汽车学院,广东 广州 510640)

1 引言

制动性能是关乎行车安全的重要因素之一,目前对于电动自行车整车制动性能检测、仿真的研究较少。国内外常见都是汽车制动安全检测试验平台,很少有电单车制动安全检测试验平台。大多数电动自行车生产厂家现阶段依据《GB17761-1999 电动自行车通用技术条件》[1],采用人工检测的路检的方法检测制动性能,检测技术落后,测试环境和人为因素对检测结果影响较大,检测精度低,效率低下[2-3],不能进行实时检测,不能对试验数据进行实时处理;与汽车、摩托车安全检测相比,国内研发电动自行车安全检测设备的机构较少[4-5],但近几年随着电动自行车制造业的快速发展和出行需求的增加,各式各样的电动自行车行驶在城市的大街小巷,质量良莠不齐,极易引发交通事故,这种状况令人堪忧,质量安全检测势在必行,对于安全设备的研发是有必要的;而2018 年1 月16 日国家工信部网站公示了新修订的电动自行车行业标准《电动自行车安全技术规范》的修订稿,对比老国标,新标准将大大提升电动自行车的安全性能[6],对制动性能检测的具体要求更加明确。新标准将最高车速有原来的20km/h 提升到25km/h,由于初速度对于制动性能有直接的影响,因此依据新国标研究电动自行车的制动性能,将为电动自行车未来行业的发展及质量检测提供重要依据。针对以上问题,本研究借鉴汽车制动性能的室内台架的试验方法[7],依据新国标建立电动自行车整车制动性能检测平台,借助该测试平台对电动自行车制动性能进行整车动力学仿真分析研究,通过仿真理论分析试验台搭建的是否合理,探讨影响制动性能的有关因素,量化检测指标,为后期试验台的优化设计奠定基础。

2 检测平台的建立

2.1 检测平台的构成

检测平台主要有机械传动系统、控制采样系统、控制检测系统及其它辅助装置组成,检测平台的结构布置侧视图和平面图,如图1、图2 所示。机械传动系统主要由同步齿形带及带轮、前轮滚筒、后轮滚筒及后轮辅助滚筒组成,用于模拟实际的道路系统;控制采样系统主要由力传感器、转速扭矩传感器、磁粉制动器组成,完成系统采样和阻尼比的设定;控制检测系统由可编程控制器PLC-FXIS 及图形化编程软件NI Labview 组成工控系统,完成检测参数的采集、分析处理与显示。此外利用惯性飞轮模拟电动自行车骑行时的动能;磁粉制动器[8]通过加载电流来磁化粉末,达到提供制动阻力矩的作用,在磁粉制动器工作范围内,电流的大小与制动阻力矩成线性变化关系,用于模拟道路的滚动阻力、坡道阻力及空气阻力等负载。

图1 被检车辆与检测平台布置侧视图Fig.1 Side View of the Inspected Vehicle and Inspection Platform

图2 检测平台平面布置图Fig.2 Inspection Platform Layout

2.2 检测原理

试验时将被检电动自行车置于试验台架上,将后轮(驱动轮)置于两滚筒上,前轮处于前轮滚同上,并用安全装置固定电动自行车,保持直立状态,如图1 所示;施加国家标准规定的75kg载荷,接通试验台架的电源,操作员启动电动自行车,调节磁粉制动器的阻尼值,后驱动轮带动后台架的主滚筒转动,主滚筒带动后轮辅助滚筒同步转动,同时后滚筒通过同步齿形带带动前轮滚筒同步转动,前轮滚筒带动电动自行车前轮转动。另后轮主滚筒转动带动联轴器、传感器、惯性飞轮、磁粉制动器等同步转动。本检测平台上,电动自行车的前后轮通过同步齿形带相连,可以真实模拟实际道路的骑行状态,操作员模拟在道路上骑行电动车的姿态与操控状态。待车轮转速达到制动初速度,操作员按下车闸,电动自行车电机断电,车轮在车轮制动器的摩擦力距与地面行驶阻力的作用下开始减速直至停止运动,完成制动。利用传感器结合现在主流的计算机测控系统,实时检测制动过程中车速、制动力矩、制动位移等大小变化,并实时记录数据,以便后期的分析研究。

2.3 检测平台参数设定及技术指标

式中:r、D—后轮主滚筒的半径、直径/m;C制动—滚筒滚动时编码计数器的计数。

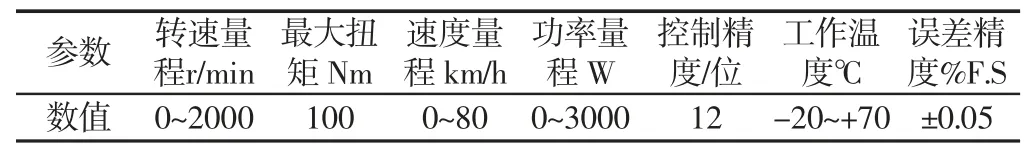

平台的主要技术指标,如表1 所示。

表1 检测平台主要技术指标Tab.1 Main Technical Indicators of the Test Platform

该试验台主要结构参数:试验台后滚筒台架部分外形尺寸(长*宽*高)(1100×500×25)mm,前滚筒位置可调,保证满足不同车型中心距,滚筒半径r 取60mm,带动后轮转动的左右滚筒中心距取200mm。

3 整车受力分析及仿真模型搭建

3.1 实际道路上整车受力分析及仿真模型搭建

在搭建整车制动检测平台的基础上,利用车辆动力学原理通过仿真研究平台上影响制动性能的因素,便于平台参数设置及后期的优化设计。仿真的关键是突出影响制动性能的主要因素,忽略次要因素,对模型进行合理的简化。在实际的建模和受力分析过程中假设电动自行车在平直路面上行驶,忽略空气阻力和车轮滚动阻力的影响,假设车轮抱死时电动自行车恰好完成制动停车。

3.1.1 实际道路整车模型

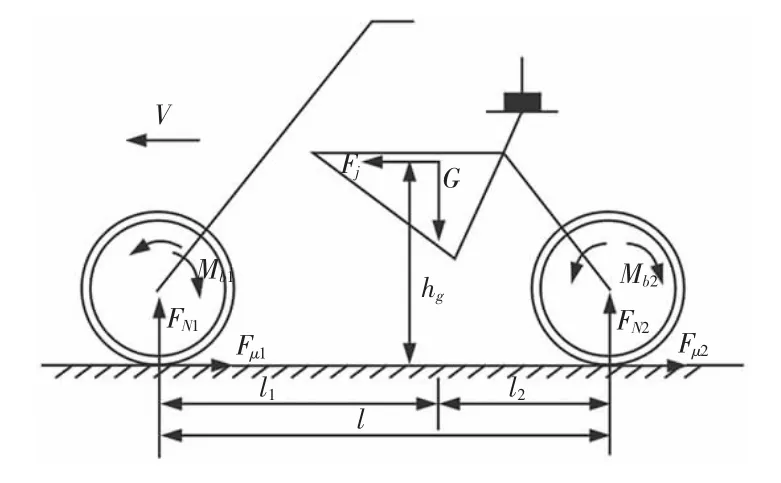

整车受力,如图3 所示。

图3 实际道路上整车制动受力分析Fig.3 Analysis of the Braking Force of the Whole Vehicle on the Actual Road

制动时整车动力学方程表示如下:

制动器作用方程:

式中:m—整车质量;G—整车重力;v—电动自行车纵向行驶速度;FN1,FN2—前后轮地面支反力;l1,l2—质心到前后轮的距离;hg—质心高度;l—前后轮中心距;Fμ1,Fμ2—前后轮地面制动力;R—车轮半径;I1,I2—前、后轮转动惯量;Mb—制动器制动力矩;ω—车轮角速度;μ—路面附着系数;S—滑移率。

地面制动力、制动器制动力与附着力关系,如图4 所示。

图4 制动过程中制动力与附着力关系图Fig.4 Diagram of Braking Force and Adhesion During Braking

有图分析可知地面制动力主要取决于制动器制动力和地面附着条件,二者最优时,能提供足够的地面制动力,取得良好的制动效果。故在进行受力分析时,假设车辆在将要抱死时完成制动,即制动器制动力等于附着力,即Fμ=μFN。

3.1.2 轮胎模型

车辆在制动过程中,车轮在路面上纵向运动有滚动和滑动两种形式,利用汽车理论中滑移率的概念[9]建立地面附着系数与车速、轮速的关系式。滑移率有式(7)确定:

轮胎的路面模型,选用魔术公式作为轮胎模型[10]:

式中:μL—纵向附着系数;BL—刚度因子,曲线中表示原点的斜率;CL—形状因子,决定曲线的形状;DL—峰值因子,表示曲线的最大值;EL—曲率因子,决定曲线最大值附近的形状。

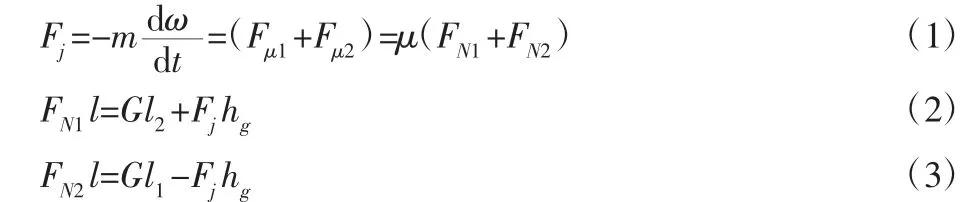

3.1.3 制动系统模型

制动系统模型:电动自行车的制动器采用凸轮式制动器,通过分析电动自行车制动系统的构造和制动原理,闸把传递到制动器的力近似为线性,仿真时假设制动器为理想模型,制动器方程为:

式中:KP—制动效能因子;Fpmax—闸把最大作用力;r0—制动鼓作用半径。

操作员在检测中施加的闸把力的作用曲线,如图5 所示。

图5 闸把力的作用曲线Fig.5 The Action Curve of the Brake Handle Force

根据式(1)~式(7)可建立电动自行车制动时动力学MATLAB/Simulink 仿真模型,如图6 所示。

图6 实际道路上制动时车辆动力学仿真模型Fig.6 Vehicle Dynamics Simulation Model for Braking on Actual Roads

3.2 台架上整车的受力分析及仿真模型的搭建

根据电动自行车制动检测试验平台的构造和工作原理检测平台上运动主要是前后车轮相对于滚筒做旋转运动,车体相对于滚筒和地面是静止的,利用飞轮组模拟车体的平动惯量,故在车轮达到规定的初速度制动时,台架上前后轮及滚筒的受力,如图7 所示。

图7 台架上制动时受力分析Fig.7 Force Analysis of Brake on the Plantform

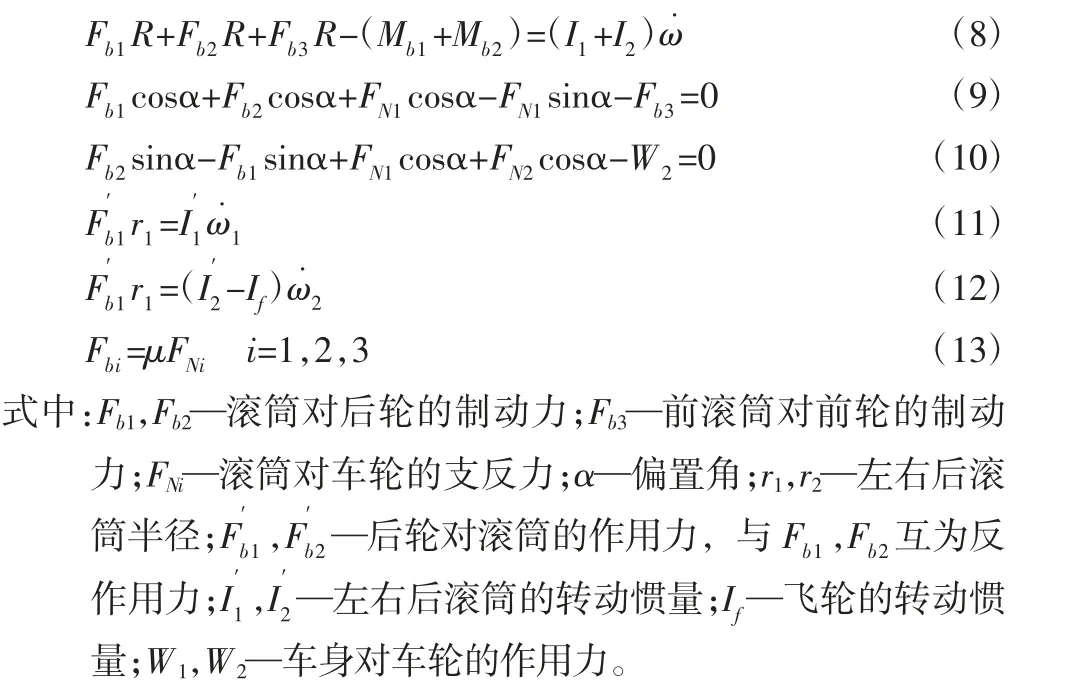

有受力示意图可知,在台架上电动自行车制动时的动力学方程如下所示:

轮胎模型和制动器系统模型与实际道路一样,故根据式(8)~式(13)建立试验台上电动自行车制动过程的Matlab/Simulink仿真模型,如图8 所示。

图8 试验台上制动时仿真模型Fig.8 Simulation Model for Braking on Test Bench

选用某款电动自行车作为试验车辆,相关参数作为仿真参数,如表2 所示。

表2 整车参数Tab.2 Vehicle Parameters

4 仿真结果与分析

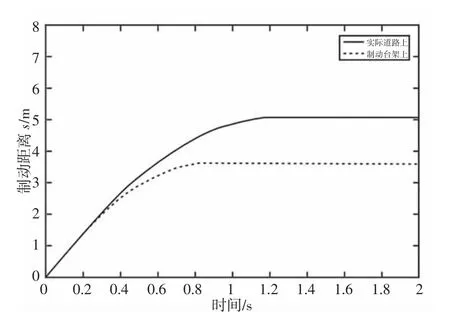

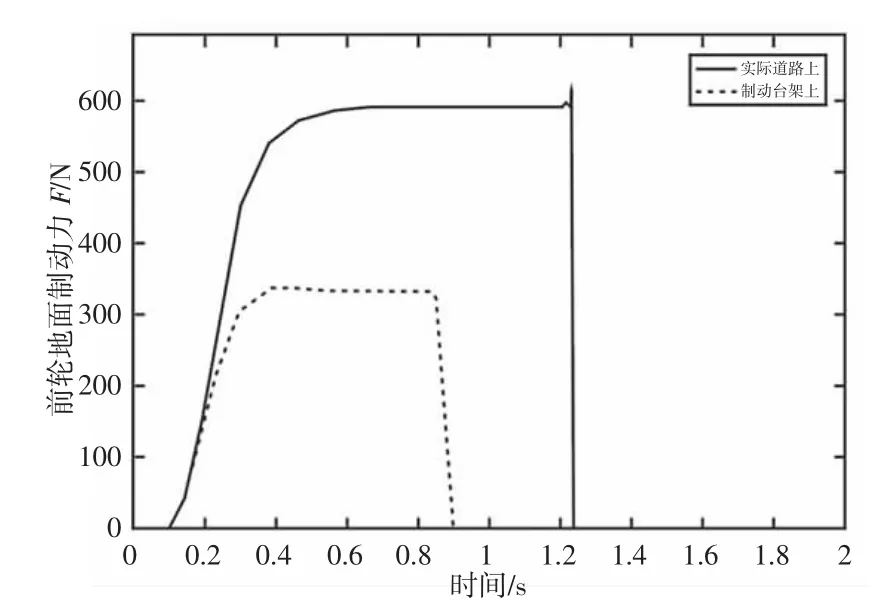

设置路面附着系数为0.8,制动初速度为25km/h,即6.94m/s,时间设置为2s。道路和台架上电单车制动过程速度v、制动力F、以及制动距离s 的变化,如图9~图11 所示。

图9 速度曲线Fig.9 Speed Curve

图10 制动距离曲线Fig.10 Braking Distance Curve

图11 整车地面制动力作用曲线Fig.11 Vehicle Ground Braking Force Action Curve

从图9~图11 知电动自行车在实际道路上速度达到6.94m/s时即t=0.1s 进行制动,t=0.1s 到0.3s 为制动器作用时间,t=0.3s 到1.23s 为制动器持续作用时间。随着制动器制动力矩的增大,车速逐渐减小至零,在t=1.23s 时速度减小到零;制动距离逐渐增大,在t=1.23s 时,车辆停止制动,制动距离最大为5.029m;整车制动力随着制动力矩的增加逐渐增大,整车地面制动力作用最大值为798.7N。

试验台仿真和实际道路仿真中制动速度、制动距离及整车制动力曲线变化趋势基本相同,两者相比,台架试验所用制动时间t=0.832s,小于实际制动时间;制动距离s=3.596m,小于实际制动距离;整车制动力F=767.6N,比实际整车制动力略小,但相差不大。

有受力分析可知,试验台上制动力的大小除了与整车载荷有关外,试验台的结构参数对其有重要影响,滚筒半径r,后轮两滚筒中心的距离L、滚筒与车轮的安置角α 及滚筒与车轮表面的附着系数μ 等有关。通过仿真结果对比可知,除系统误差,检测平台参数的设定也存在一定的误差,后期需要进行标定,但仿真曲线的变化趋势基本相同,说明建立的制动试验台架是合理的,对于电动自行车制动工况的理论是正确的。

仿真过程中,整车试验制动力的大小变化趋势一致,最大值也相差无几,但台架上前后轮所受的制动力与道路试验差别较大。前后轮制动力在道路和台架上的变化曲线,如图12、图13 所示。仿真曲线比较可知,二者曲线的变化趋势基本相同,但道路上,前轮最大制动作用力为594.8N,后轮最大制动作用力208.4N;台架上前轮与滚筒相互作用的最大制动力338.1N,后轮与滚筒相互作用的最大制动力为429.5N。二者差别较大,受力分析知在道路上电动自行车制动过程中,由于制动减速度的影响,车辆会出现质心前移现象,致使前轴载荷加大,后轴载荷减小。而在滚筒式制动台架上,只有车轮相对于滚筒转动,车身相对静止,故没有产生质心前移现象,所以所测的的前后轮制动力最大值情况刚好相反。如何真实检测前后轮制动力的大小,消除台架静态检测的影响,是提高检测平台测试精度的又一关键因素。根据理论分析,计算一定初速度下制动的前后轴动态轴荷变化,可通过实际道路和台架试验测量车轮所受到的地面垂直载荷计算η;试验台可通过安装测力传感器实时检测车轮所受制动力,由于Fb=μFN故前后轮动态轴荷=η·μFN。该试验台在测试过程中关注整车制动力的大小,与汽车制动过程相比,电动自行车质量、速度都小很多,本台架试验研究整车的制动力大小是可采取的。

图12 前轮地面制动力作用曲线Fig.12 Front Wheel Ground Braking Force Action Curve

图13 后轮地面制动力作用曲线Fig.13 Rear Wheel Ground Braking Force Action Curve

5 结论

针对现有研究存在的问题,结合制动过程中制动速度、制动距离、制动力等制动性能指标,搭建电动自行车制动性能检测平台,实现整车实时检测,可研究整车及前后轮的制动工况;搭建实际道路上整车制动模型和台架上制动时的整车动力学模型,通过动力学及仿真研究检测平台;结合仿真结果,探讨台架试验影响制动性能的有关因素,由于该试验平台检测时,车身相对静止,与实际道路上车辆制动质心前移,前后轴荷有较大变化,针对该问题结合理论分析提出解决方案。