单板太阳能干燥室内部风场的模拟与优化1)

丁宇 张静 何正斌 伊松林

(北京林业大学,北京,100083)

太阳能是一种绿色可再生资源,通过太阳能干燥室利用太阳能资源对木材单板进行加工,能加快单板干燥速度,提高干燥质量,在一定程度上可以替代常规能源,减少木材加工过程中的污染气体排放[1]。国内外的一些研究表明,单板太阳能干燥室中,由于单板的尺寸及含水率特性,干燥窑内单板的干燥速度及干燥质量,与干燥介质的湿度和温度的均匀度及分布情况紧密相关;同时,干燥室内温度、湿度这些特性受到干燥窑内介质风速场的直接影响[2-3]。干燥窑内风速场的均匀性会影响到材堆整体的干燥速度、干燥质量、干燥均匀程度,因此,对干燥窑内风速场均匀性的探究十分必要[4]。

干燥窑内风速场的均匀性与介质的循环风速、干燥室的具体构造等因素有关[5-6]。在实际生产过程中探究出干燥室内的最佳风速条件,需要调整循环风速及干燥室内的构造,再对干燥室内的干燥介质条件进行实地测量,工作量很大,且存在误差及很多不确定因素[7]。根据现有的干燥室条件,选择合适的循环风速、材堆与侧墙的距离,可以改善干燥室内风速场的均匀性,对提高干燥产品质量、节约能源有重要的意义[8-9]。因此,可以将计算流体力学引入木材室内流场的研究中。计算流体力学是一种计算机辅助软件,通过建立数学模型和物理模型,利用计算机对其进行仿真模拟求解[10-11]。通过计算流体力学软件模拟出来的结果其真实性可以达到90%以上,与传统的实际测量方法相比,节省了更多的时间和经费[12]。

笔者以山东潍坊富顺节能科技有限公司小型的顶风式太阳能木材干燥室为模型,使用计算流体力学软件对干燥室的实际尺寸进行建模和数值模拟,改变初始边界条件和干燥室内部结构,根据不同循环风速、材堆与侧墙的距离,对干燥室内风速场的均匀度进行分析,得出适合该干燥室的最优风速、材堆与侧墙的距离。之后按照模拟得出的最优流场条件进行实验,接着对模拟结果的准确性及真实性进行验证,确认模拟结果的精确度。本实验可以为不同干燥室的最佳参数的设定提供参考。

1 材料与方法

1.1 干燥室

小型顶风式木材太阳能干燥室,尺寸为长4.2 m、宽3 m、前方高2.25 m、后方高2.55 m,干燥室顶棚的宽度为2 m,距离地面的高度为1.7 m。干燥间的容积为4.0 m×2.8 m×1.6 m,一次可装载4~5 m3的木材;外壁除了后墙外均采用铝合金框架贴附10 mm厚的4层中空PC阳光板制成。干燥室顶部安装有两台额电功率为0.55 kW的YTW801-4型轴流风机,风机的直径为0.5 m,干燥室前后均设有进排气道,通过控制气道的开启与关闭,调节干燥室内干燥介质的温湿度状态。

1.2 材堆与单板

材堆的尺寸为长1.3 m、宽0.7 m、高1.5 m,材堆的底部距离地面0.1 m,隔条的厚度为0.025 m,码垛的单板层数为50层,单板的尺寸为1.25 m×0.65 m×0.003 m,材堆与干燥窑墙壁的距离可以自由调整。

1.3 方法

通过对顶风式木材干燥室进行建模和数值模拟,分析在特定风速条件下和不同材堆到侧墙距离时,干燥窑内部风速场的均匀性,选出最优组合,并按照最优的组合条件对其经行验证。首先,将材堆与干燥窑墙壁的距离设定为0.5 m,风速分别设为3、5、7 m/s,通过比较干燥窑内介质流体的分布情况及干燥介质进出材堆的情况,探究出该条件下最均匀的初始风速。之后,在材堆到侧墙的距离分别为20、30、40、50、60 cm的设置中,从实验得出的顶风风机的最优风速里选出风速最均匀的一组。按照模拟结果中风速场分布最均匀的一组条件进行实际验证。

1.4 干燥室内部流场的数值模拟原理及过程

采用计算流体力学软件对干燥室进行模拟和分析,对太阳能干燥室建模及参数设置过程如下。

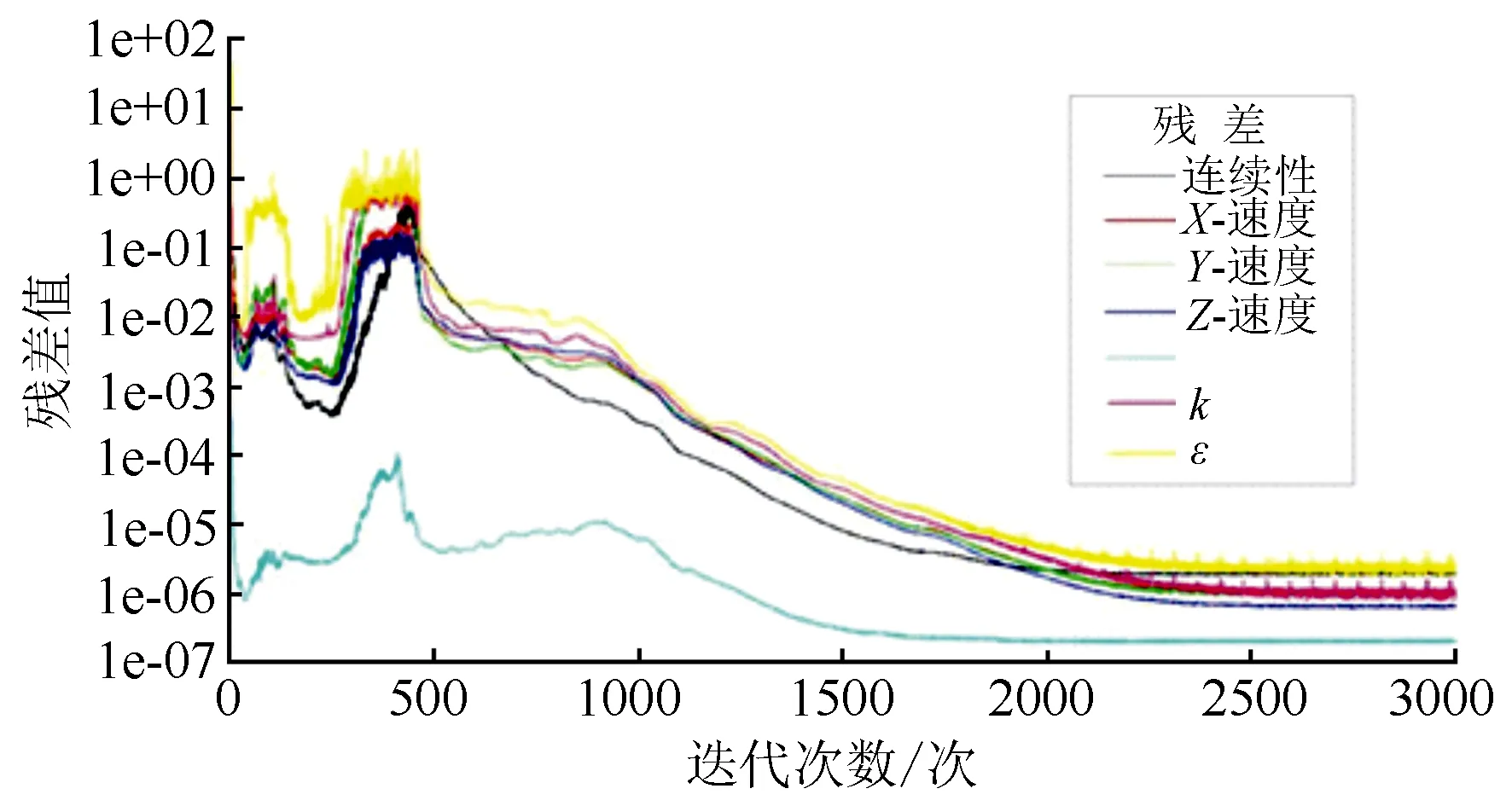

1.4.1 建立模型及划分网格

根据太阳能干燥室的真实尺寸,按照1∶1的比例创建模型。建模完成后需要对计算区域进行离散化,即经行网格的划分。本研究直接对面(或者体)进行网格划分,2D网格划分的数量为6万个,3D网格的数量约为50万个,2D结果如图1。

1.4.2 边界条件类型的指定

顶部风机按照逆时针的顺序进行送风,因此将左侧进气口的边界条件定义为速度入口边界条件,风速的大小可以进行调节,湍流动能设置为0.4 m2/s2,湍流耗散率设置为0.1 m2/s2,空气介质的初始温度设置为330 K。指定右边出口边界条件为充分发展,出口设定为1个标准大气压,干燥室内壁和木材表面选择壁面边界条件,设定为无滑移的静壁面,采用对流换热方式进行热交换,初始温度300 K。

图1 干燥窑模型的建立与网格的划分

1.4.3 计算流体力学软件求解过程

(1)求解器的定义。采用压力隐式求解器,压力基求解器可以按照顺序依次求解动量方程、压力修正方程、能量方程和组分方程及其他标量方程(例如湍流方程)等。

(2)数学计算模型的选择。本研究模拟过程中需用到以下的控制方程。

质量守恒定律:

(1)

动量守恒定律:

(2)

能量守恒定律:

(3)

模拟过程中用到的湍流模型为Realizableκ-ε模型:

(4)

(5)

式中:U为室内空气流速(m/s);ρ为室内流体密度(kg/m3);μ为动力黏度(Pa·s);ui、uj分别为xi、xj方向的时均速度;xi为直角坐标系的3个坐标轴;σk=1.05,σε=1.25,经验常数C1=1.44,C2=1.92;f为单位质量流体所收到的质量力;e为内能;q为单位质量流体内热源单位时间内的发热量;T为温度;E为时均张力。

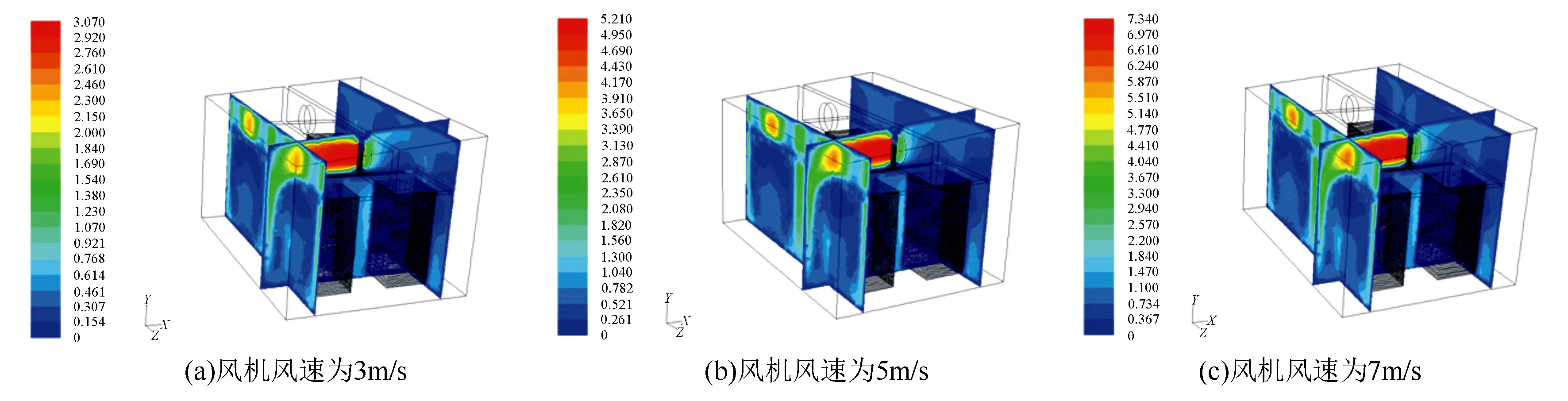

1.4.4 计算结果的输出

在软件中设置相关参数及初始化流场,对模型进行迭代计算,计算过程中的残差动态显示见图2,横坐标表示迭代次数,纵坐标表示残差值。可以看出,大概经过2 200步左右的迭代计算后,各个方程计算结果的残差都已经小于10-6,计算收敛,模拟结束,可以导出计算结果。

图2 计算过程中残差动态显示图

1.5 模拟结果的实际验证与分析

将干燥室内气流分布的速度场云图通过图形可视化的方法输出,并绘制需要得到的测点位置的XY散点图,通过不同情况时干燥窑内气流分布情况,得出最优条件。根据模拟得出的最优条件进行试验,在干燥室内进行实际风速的测量,对比分析模拟数据与实测数据之间的精确度,验证该模拟过程的准确性和可行性。

2 结果与分析

2.1 干燥室内部最佳循环风速

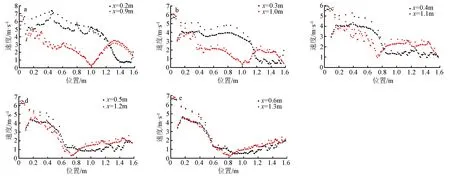

材堆与墙壁之间的距离为0.5 m,风机的循环风速分别为3、5、7 m/s时,计算机软件模拟干燥室内风速场分布云图如图3所示。干燥窑宽度方向为X轴,高度方向为Y轴,长度方向为Z轴。图中不同的颜色代表的风速值不同,红色代表该点风速值较大,蓝色代表该点风数值较小。

对风速场的模拟结果进行分析可以看到,不同初始风速条件下,模拟图中颜色分布规律基本相同,材堆进风侧(X=0.5 m)及出风侧(X=2.5 m)的风速变化情况大致相同,干燥介质在干燥窑内部沿着干燥窑长轴的中心平面(Z=2.1 m)呈对称分布,同时长轴中心平面(Z=2.1 m)两边的区域又分别对于顶部两个风机的中心平面(Z=1.05 m、Z=3.15 m)呈对称分布。从出风口开始,颜色逐渐从红色变为蓝色,进风侧平面的风速在高度方向(Y轴)呈现先减小再增加的趋势,同时沿着两侧风机中心所在的平面(Z=1.05 m、Z=3.15 m),向两侧也呈现先减小再增大的趋势。这是因为当干燥介质从风机顶部的出风口流向干燥窑内部时,气流与干燥窑内壁及顶部的挡板产生碰撞,并且向四周发散,产生了一部分能量损失,气体的速度减小。当流体与干燥窑内壁发生碰撞,改变方向向下流动时,由于重力的作用,流体的速度增加,气流抵达材堆的下部时,速度增大。之后,气流再与干燥窑底部发生碰撞改变方向,同时继续损失一部分能量。所以在干燥窑的宽度方向(X轴),流体每改变一次方向,流体的速度就会减少一部分,由于气流的相互作用,干燥窑壁面及角落附近的流速都较低。

对比不同风速条件下的风速云图可以看出,进风侧平面整体的风速大于出风侧,并且当顶部风速增大时,干燥介质整体上在干燥窑长轴方向的分布规律相似,材堆进风侧与出风侧的风速分布都比较均匀,差异值较小。由于干燥介质速度的大小会直接影响物料与干燥介质之间的能量交换,从而影响干燥速率,干燥室内流经材堆气流速度应为1~3 m/s,且在一定范围内干燥速度随着干燥介质流速的增加而增加;同时风速过大时,能量利用率降低[13]。当顶部风机风速降低至3 m/s时,材堆进风侧的风速下降至1 m/s以下,流速过缓,影响干燥速度,降低物料的干燥速率。当顶部风机风速增加至7 m/s时,材堆进风侧部分位置的风速已经超过3 m/s,风速过大时,单板与介质之间的能量交换效率降低;并且此时顶风风机的风速较大,消耗的电能也更大。同时从纵向(Z轴方向)两个材堆之间的通道中流过的气流的流速增大,这些未与单板进行热量交换的无用气流(即风量损耗)的量增加。而当顶部风机风速为5 m/s时,此时进风侧的风速均匀,速度大小合适,能满足干燥过程中风速的基本要求,所以选择5 m/s为实验中干燥时的最佳风速。

2.2 干燥室内部材堆到侧墙最佳的距离

根据前文顶部风机不同风速时的模拟结果可以看出,干燥窑内的气流分布在不同的方向呈现一定的规律。因此,通过计算流体力学软件模拟材堆到侧墙距离为0.2、0.3、0.4、0.5、0.6 m的情况后,选择最有代表性的截面(顶风风机的对称面)对干燥室内的气体流场分布情况进行分析,材堆进出风侧风速分布云图及风速值散点图见图4。可以看到,改变材堆到干燥窑侧墙距离,气流从风机出风口流出后沿着挡风板水平流过顶部的风机间,与干燥窑窑壁发生碰撞后改变气流的方向;之后沿着干燥室内壁与材堆之间的垂直气道向下流动,接着气流与干燥窑壁发生碰撞扩散后横向通过材堆,加热试材带走水分后,完成一个循环。在这整个循环的过程中,干燥窑左右两侧及底部的气体流速较大,干燥窑材堆之间的中心区域风速较小。气体经过挡板与干燥室内壁之间的转角进入干燥室内时,风速先增大后减小;气流横向经过材堆时,材堆上部的风速较小,下部的风速较大。这是因为在风速和重力的作用下,气流从风机沿着顶部挡板从风机室流入干燥室时,气道距离变窄,气体流速先变大。气流会与靠近材堆中上部和干燥窑内壁发生碰撞,碰撞后气流紊乱堆积形成湍流,湍流的大小受气流速度和气道宽度的影响,材堆进风口的风速整体上会呈现先增大后减小的趋势。受涡流的影响,大部分气流进入干燥室下部,而只有少部分气流能够沿水平方向,流入材堆间的水平气道,最终导致材堆间沿高度方向各层板材的干燥速率不一致,终含水率不均匀,因此需要对比不同距时材堆高度方向的气流分布情况。

图3 干燥室内风速场分布云图

图4 不同材堆与侧墙距离的风速分布云图

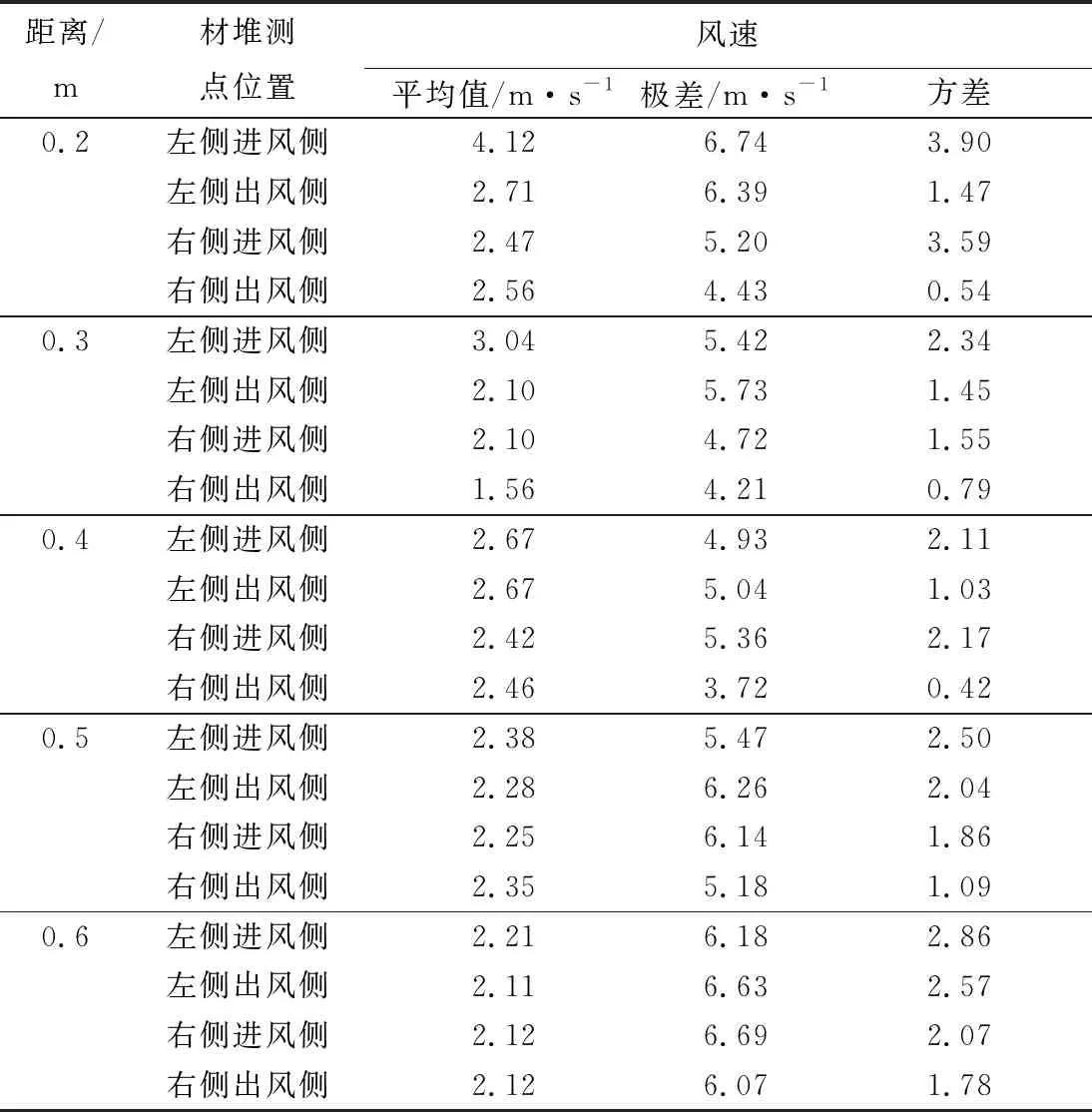

对比不同距离时干燥窑内的风速云图可知,随着材堆与侧墙距离的增加,干燥室内左侧材堆进风侧的速度逐渐减小,材堆之间形成的涡流区域减少。同时,不同高度之间速度的差值逐渐减少,气流的紊乱程度逐渐降低。

通过计算流体力学软件模拟出材堆与墙壁不同距离时的风速云图后,选取不同距离X,导出材堆进出端口处的风速值散点图,黑色、红色散点分别代表进风侧、出风侧的风速值,结果如图5所示。可以看出,材堆进风侧与出风侧的风速沿着材堆高度方向,从上往下,呈现先增大后减小的趋势。随着距离的增加,材堆进风侧与出风侧风速的差值逐渐减小。

a.材堆与侧墙距离为0.2 m;b.材堆与侧墙距离为0.3 m;c.材堆与侧墙距离为0.4 m;d.材堆与侧墙距离为0.5 m;e.材堆与侧墙距离为0.6 m。

为了直观地进行对比分析,表示出干燥窑内风速的分布情况,对不同模拟条件的进风侧和出风侧风速的平均值、极差、方差进行计算分析,结果见表1。

表1 风速的平均值、极差、方差

可以看出,当顶风风机风速为5 m/s,距离为0.4 m时,材堆两侧的平均风速最均匀,距离为0.2 m时,介质进出材堆时风速平均值的差异值最大。左侧材堆进风侧的平均风处于2~4 m/s的区间。当材堆与干燥室内壁的距离增加时,左侧材堆进风侧的平均速度逐渐减小;同时,进风侧与出风侧的平均风速差值随着距离的增大,差异值也逐渐减小。当距离增大时,进入材堆的平均风速逐渐减少,说明风速损耗逐渐增大,介质的有效利用率逐渐降低。同时,平均风速的差异值随着距离的增加,呈现先减小后增大的趋势。

随着距离的增加,进出材堆的干燥介质速度差值也呈现先增加后减小的趋势。当距离为0.4 m时材堆测点的速度差异值最小,当距离为0.2、0.6 m时,差异值都较大。可见增大干燥室中的通气道可以减少局部气流过于激烈的变化,从而减少局部干燥缺陷的产生,但是当距离过大时反而对整体干燥介质的均匀性有一定的负面影响。

从不同测点干燥介质的方差可以看出,左侧材堆进风侧各点的风速离散性较高,在材堆高度方向上,各点的风速分布的差异性较大;当距离为0.4 m时,进风侧风速的离散性较低,风速波动较小,这样就说明此时材堆上部和下部的干燥介质流速差异性较小,有利于干燥的均匀进行。同时对比其他测点的方差也可以看出,距离为0.4 m时,干燥介质的速度相对于其他条件时也比较均匀。

综合所有模拟的结果来看,当顶部风速为5 m/s,侧墙与材堆的距离为0.4 m时,干燥介质的均匀性最好。

2.3 模拟结果与实测结果的对比

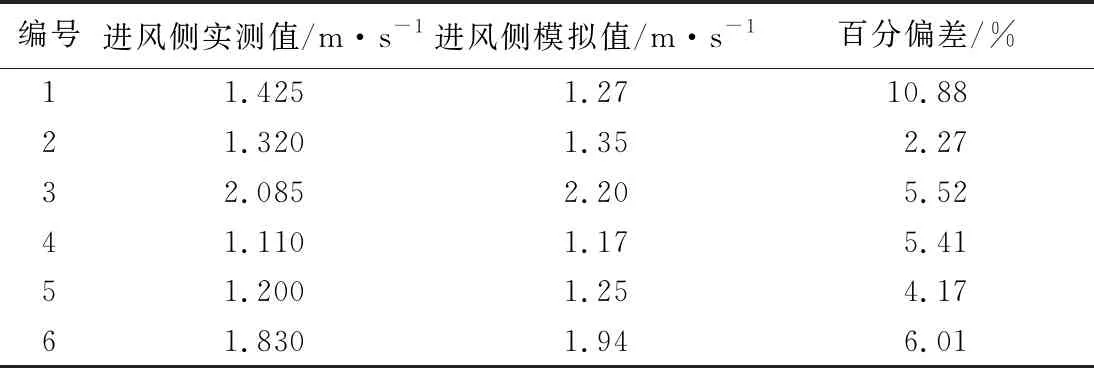

为了验证干燥室内风速场模拟结果的准确性,将计算流体力学软件模拟的最优结果与实际测量的结果进行比较。通过对比测点与模拟值的偏差来判定模拟结果的准确性。测点沿着材堆进风口高度上中下3个分布,每个高度分别选择2个测点。实测风速值与模拟风速值的对比如表2所示。可以看到,采用计算流体力学软件对单板干燥窑内的风速场模拟的准确度较高,模拟的结果与实际情况误差较小,由于在实际测量过程中的一些误差,导致部分测点的误差接近于10%,但是大部分测点的误差都处于6%以下,在误差允许的范围之内。所以,运用计算流体力学软件对干燥室内部分风速场进行模拟和优化是可取的,对实际的生产具有指导意义。

表2 进风侧风速实测值与模拟值及百分偏差

3 结论

本研究的顶风式单板干燥窑中,当风机的风速为5 m/s,材堆与侧墙的距离为0.4 m时,干燥窑内的干燥介质流场分布最为合理。采用计算流体力学软件对干燥窑内不同情况时的风速场进行模拟,精确度较高,误差值在10%以下,可以确定一定条件下的最优化干燥工艺,节省人力物力,同时提高能量利用效率。对干燥窑模型划分的网格大小还可以进一步精细,增加模拟计算的精确度。