铝合金车轮侧向刚度影响因素分析

柳振,张红斌,凌新新,夏竟钧

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

随着发动机噪声的降低和新能源汽车的普及,道路噪声已成为城市和郊区匀速行驶工况下车内噪声(400 Hz 以下)主要来源[1]。降低道路噪声、改善整车NVH是一个系统工程,根据传递路径,道路结构噪声是在轮胎、车轮、转向系统、悬架、副车架、车身、连接衬套等零部件共同作用下的结果[1]。研究表明,提升车轮侧向刚度(简称车轮刚度)可不同程度地降低车内噪声水平[2],车轮刚度已受到越来越多国内厂商的关注。但如何从结构上提升车轮刚度多处于定性研究,缺少具体参数上的分析,无法兼顾车轮刚度和质量要求。本文作者结合铝合金车轮(简称车轮)各结构尺寸变化对车轮刚度的影响开展定量分析,对车轮开展精准设计。

1 车轮参数化设计与刚度分析

车轮基本结构如图1所示,主要由轮辐、轮辋(包括轮缘)、轮心三部分组成。使用CATIA三维设计软件对车轮开展参数化设计,通过调整轮心结构、轮辐结构、轮辋厚度、内轮缘结构、窗口结构(随型设计)等得到不同的车轮三维数据,相比车轮初始数据,其他车轮数据仅有1个结构尺寸不同。

使用Hypermesh开展数据前处理及网格划分,选择二阶四面体网格,通过Nastran求解器求解,获取车轮某一螺栓孔处原点频响函数的共振峰频率、反共振峰频率,代入公式(1),求得车轮侧向刚度。

(1)

式中:K为车轮侧向刚度,kN/mm;

m为车轮质量,kg;

f1为共振频率,Hz;

f2为反共振频率,Hz。

1.1 轮心结构影响

1.1.1 轮心厚度

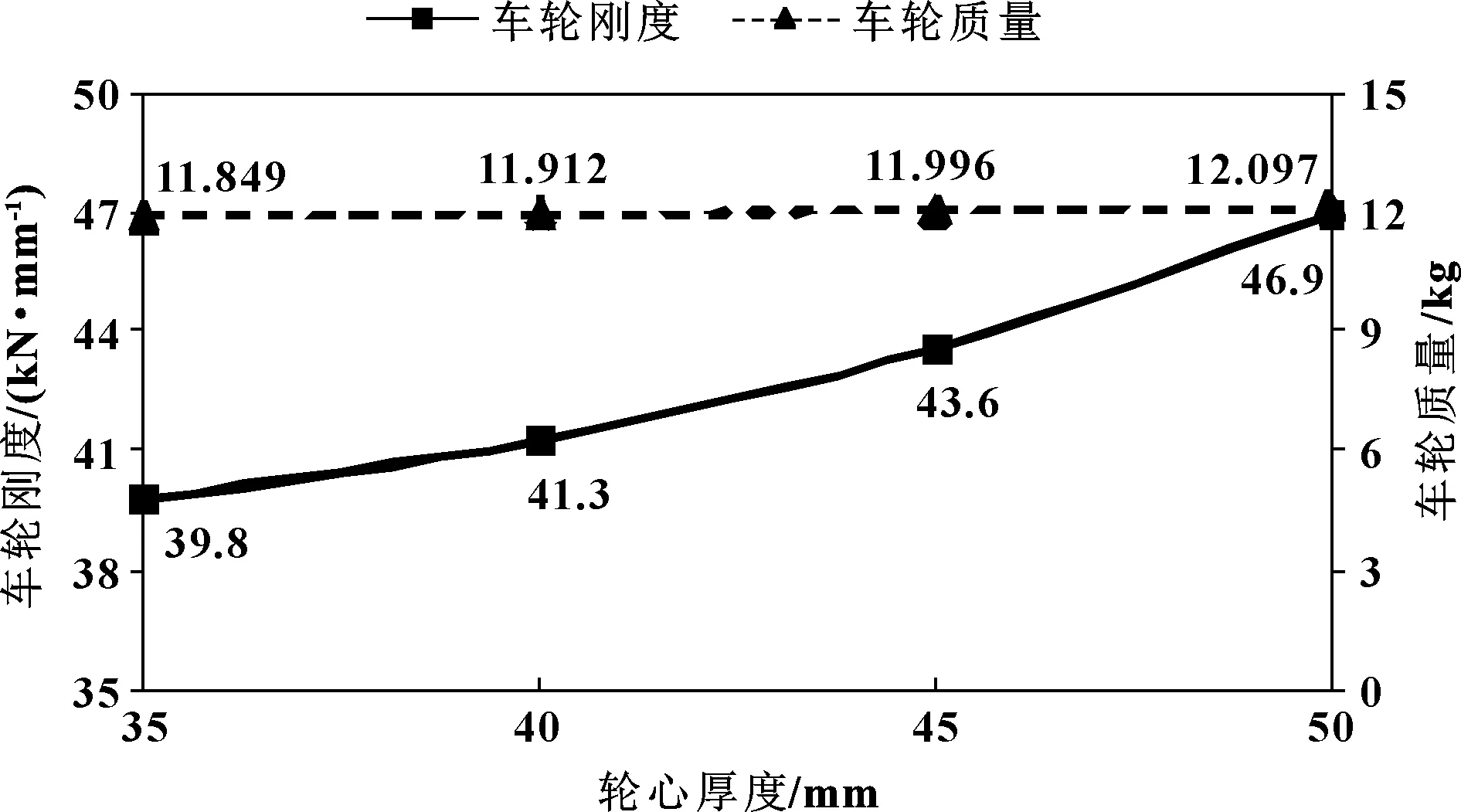

轮心厚度分别选择35、40、45、50 mm 4个尺寸,车轮质量及刚度变化如图2所示。随着轮心厚度的增加,车轮刚度快速增加,车轮质量增加不大。

图2 不同轮心厚度下的车轮刚度

1.1.2 轮心直径

轮心直径分别选择170、180、190、200 mm 4个尺寸,车轮质量及刚度变化如图3所示。随着轮心直径的增加,车轮刚度快速增加,轮心直径增加至180 mm后,车轮刚度增加趋势变缓。

图3 不同轮心直径下的车轮刚度

1.1.3 轮心减重窝深度

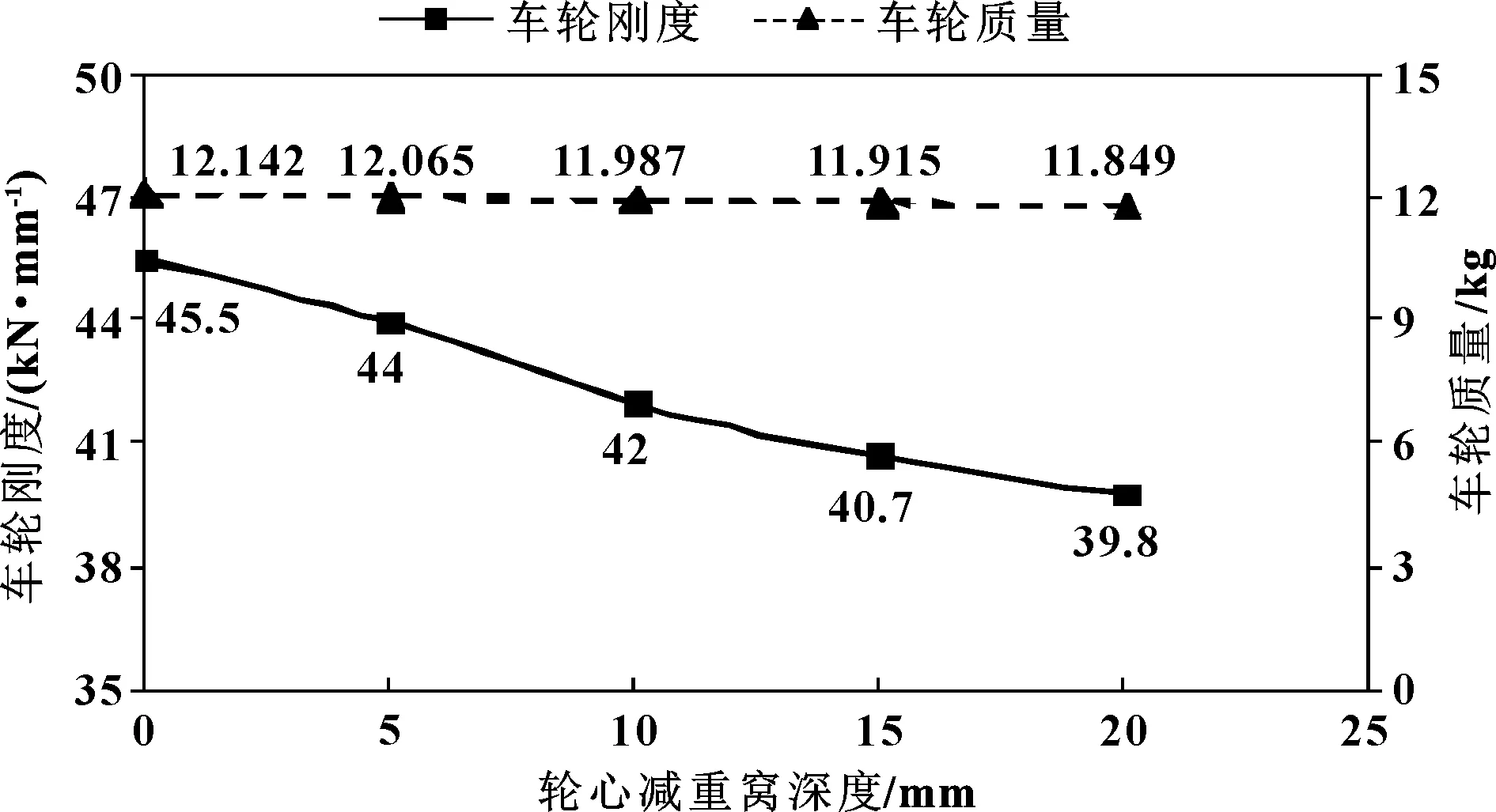

轮心减重窝深度分别选择20、15、10、5、0 mm 5个尺寸,车轮质量及刚度变化如图4所示。随着轮心减重窝深度的减小,车轮侧偏刚度快速增加,车轮质量缓慢增加。

图4 不同轮心减重窝深度下的车轮刚度

1.1.4 轮心根部圆角

轮心根部圆角分别选择R10、R15、R20、R25、R30 mm 5个尺寸,车轮质量及侧向刚度变化如图5所示。随着轮心根部圆角的增加,车轮刚度缓慢增加,车轮质量基本无变化。

图5 不同轮心根部圆角下的车轮刚度

1.2 轮辐结构影响

1.2.1 轮辐减重窝深度

轮辐减重窝深度分别选择18.5、15、10、5、0 mm 5个尺寸,车轮质量及刚度变化如图6所示。随着轮辐减重窝深度的减小,车轮刚度及质量均快速增加。

图6 不同轮辐减重窝深度下的车轮刚度

1.2.2 轮辐宽度

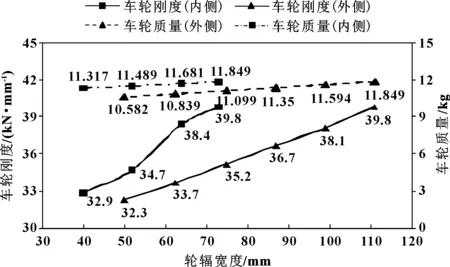

初始车轮数据轮辐内外侧宽度分别为73、111 mm,在保持轮辐内侧宽度不变条件下,轮辐外侧宽度分别选择111、99、87、75、62.5、50 mm 6个尺寸,在保持轮辐外侧宽度不变的条件下,轮辐内侧宽度分别选择73、64、52、40 mm 4个尺寸,车轮质量及刚度变化如图7所示。随着轮辐宽度的增加,车轮刚度、质量均快速增加,轮辐外侧宽度增加,质量增加更为明显。

图7 不同轮辐宽度下的车轮刚度

1.2.3 轮辐厚度

轮辐内侧厚度分别选择29、31、32.5、33.7 mm 4个尺寸,车轮质量及侧向刚度变化如图8所示。随着轮辐根部厚度的增加,车轮刚度、质量均缓慢增加。

图8 不同轮辐根部厚度下的车轮刚度

1.3 轮辋结构影响

轮辋结构如图9所示,轮辋厚度分为轮颈、中段、内段3个部分,分别对应轮辋厚度1、轮辋厚度2、轮辋厚度3。

图9 轮辋结构

1.3.1 轮辋厚度

通过调整轮辋某段厚度,其他两段保持不变,随着轮颈段厚度增加,车轮刚度增加极其缓慢,其他两段厚度增加,车轮刚度无变化。

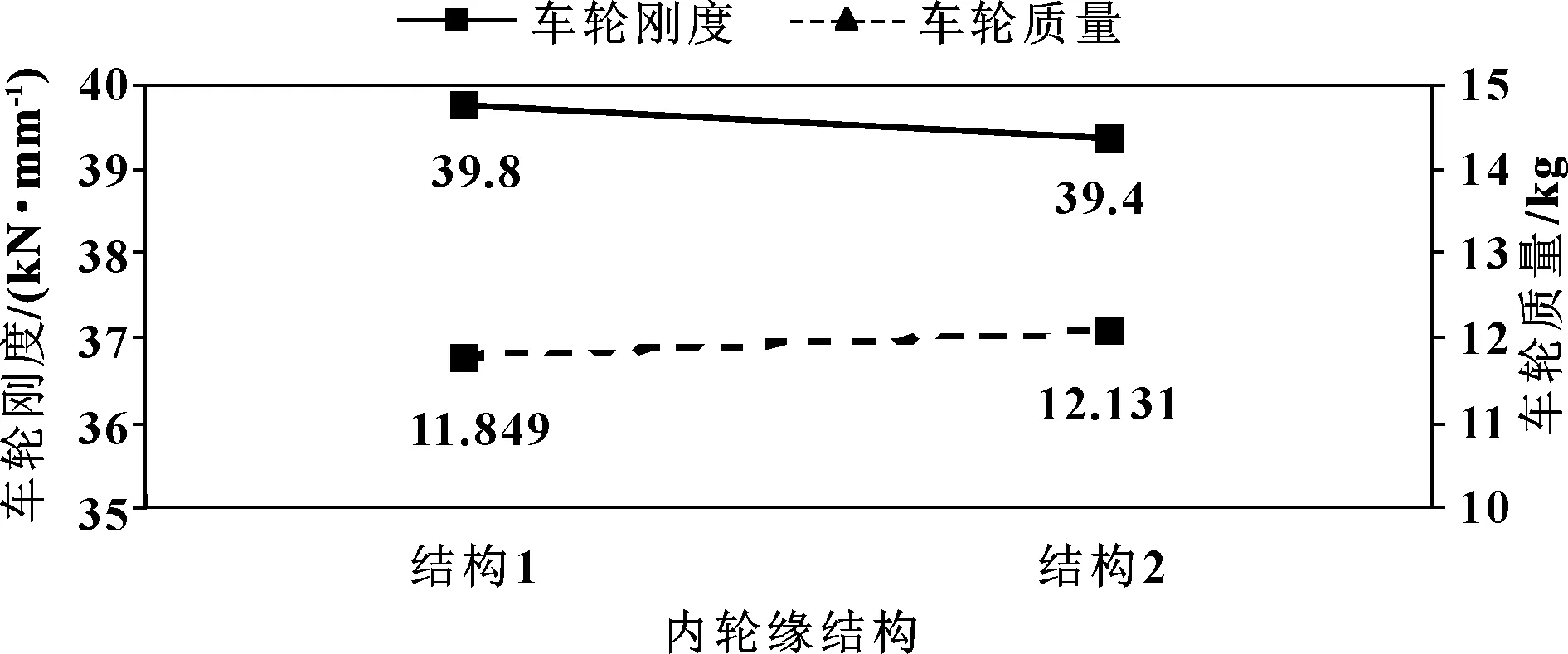

1.3.2 内轮缘结构

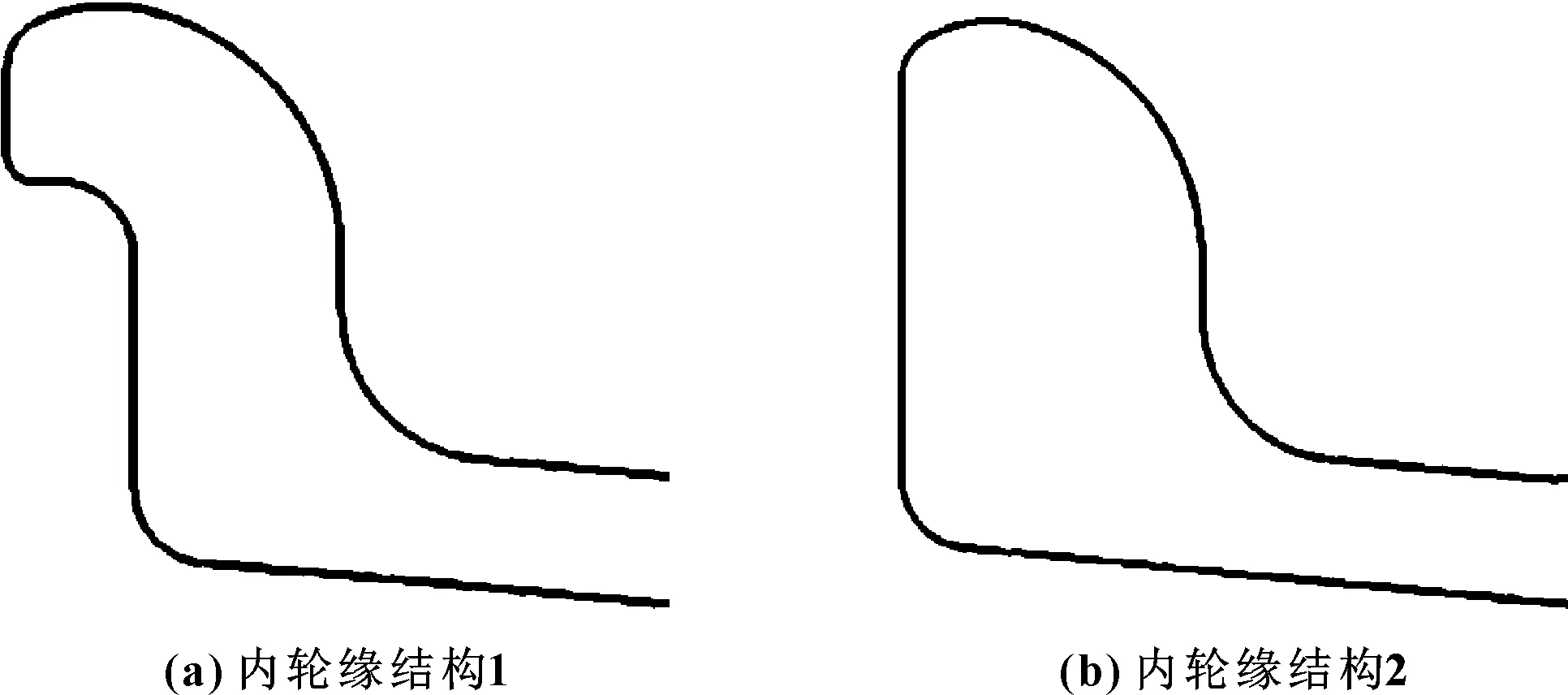

选择两种常用内轮缘结构,如图10所示。随着内轮缘结构的加强,车轮刚度减小,如图11所示。

图10 两种不同内轮缘结构

图11 不同内轮缘结构下的车轮刚度

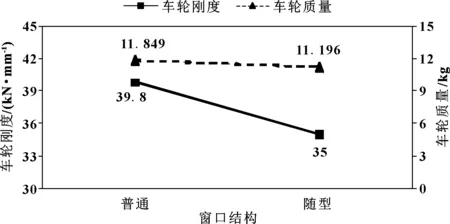

1.4 窗口结构影响

车轮窗口常见结构形式有普通结构和随型结构两种,如图12所示,采用随型结构可使车轮质量大幅下降,刚度下降明显,如图13所示。

图12 车轮窗口结构形式

图13 不同窗口结构下的车轮刚度

2 车轮刚度影响因素敏感度分析

定义车轮结构变化引起的车轮刚度变化量与车轮质量变化量的比值为车轮刚度影响因素的敏感度系数(无量纲),如图14所示,敏感度系数越大表明通过调整车轮某结构参数带来的单位质量刚度变化越明显。

图14 车轮刚度敏感度分析

根据图14可以得出如下结论:

(1)对车轮刚度敏感度系数影响较大的车轮结构参数主要包括轮心厚度、轮心直径、轮心根部圆角、轮辐内侧厚度、轮心减重窝深度、轮辐内侧宽度等,且呈递减趋势;

(2)窗口结构、轮辐外侧宽度、轮辐减重窝深度对车轮刚度敏感度系数影响较小;

(3)随着内轮缘结构的加强,车轮刚度减小;

(4)通过调整轮心直径、轮辐减重窝深度、轮辐宽度(内侧)、轮心厚度、轮心减重窝深度可大幅提升车轮刚度。

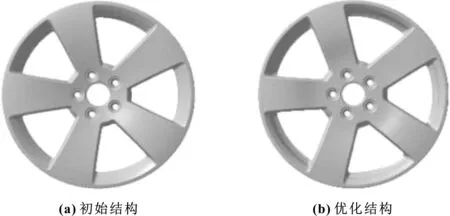

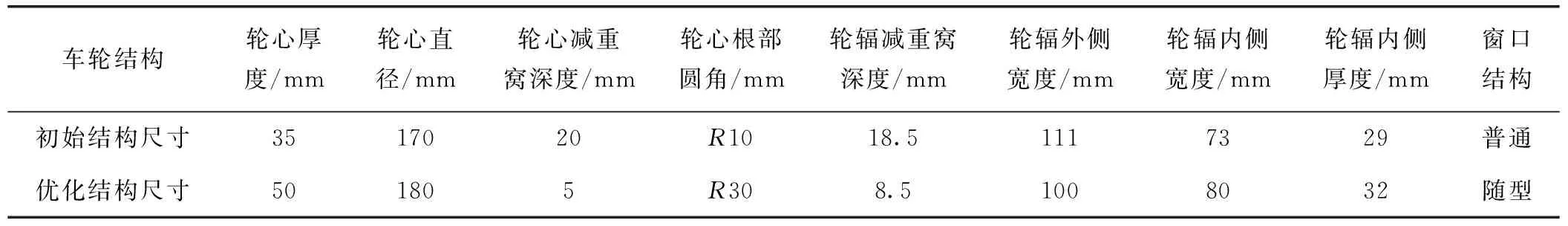

3 车轮刚度优化设计案例

以某7J×18规格车轮为例,结合上述分析,车轮初始及优化后结构参数对比见表1,结构对比如图15所示。车轮刚度由39.8 kN/mm增加至58.6 kN/mm(增加47.2%),改善明显,车轮质量由11.849 kg增加至12.356 kg(增加4.3%)。

图15 刚度改善前后车轮结构对比

表1 某车轮优化前后结构参数表

4 结束语

强化车轮中心能够大幅提升车轮刚度,且质量增加不多,在尺寸允许的条件下,轮心根部圆角越大越好,建议优先使用。强化车轮中心后刚度仍无法达标时,可考虑通过强化轮辐,遵循先内后外原则。若质量增加较多,可适当考虑采用随型结构,以降低质量,最终做到刚度与质量的平衡。