堆取料机变速电子皮带秤系统设计

欧荣年 唐 蒙

国投中煤同煤京唐港口有限公司

1 引言

斗轮堆取料机的设计理念逐渐趋于大型化和自动化,作业能力逐渐增加。在作业计量方面,堆取料机在作业过程中利用安装在悬臂皮带上的电子皮带秤进行物料的动态称量。某堆取料机电子皮带秤的结构形式为双杠杆式,速度形式为恒速,速度约为5.3 m/s,皮带速度较高。当堆取料机的取料流量低于1 500 t/h时,电子皮带秤的精度会出现偏差较大的情况。提出利用变频调速技术对堆取料机悬臂皮带进行速度调整,当流量较小时通过皮带降速来增加单位长度上的物料重量和厚度,同时降低带速对皮带秤干扰等因素来综合提升电子皮带秤的精度。

2 设计计算

按照《GBT7721-2017连续累计自动衡器(皮带秤)》规定,电子皮带秤准确度等级为0.2、0.5、1、2四个等级,双杠杆式电子皮带秤在堆取料机上的理论精度一般为1%左右。标准也明确指出:单速电子皮带秤的最小流量应等于最大流量的20%。当通过皮带秤的物料流量过低时,加载到称重传感器上的净载荷较少,系统精度受外部环境影响较大,如温度、机械加工精度、传感器本身精度、皮带跑偏、皮带秤零点不准等。因此提高称重传感器上的静载荷成为解决堆取料机皮带秤低流量作业时精度问题的关键。

电子皮带秤的累积量计算可用如下积分式表示:

W=Q×dt=q(t)×V(t)×dt

(1)

式中,W为物料累积量,t;Q为物料瞬时量,t/s;q(t)为单位长度上的物料载荷质量,t/m;V(t)为皮带带速,m/s。

在斗轮取料流量Q恒定的情况下,悬臂皮带单位长度上的物料载荷重量q与皮带带速V成反比关系。带速越高,皮带上单位长度的物料越少,带速越低,皮带上单位长度的物料越多,理论上传感器的静载荷越大。理论上可以通过降低悬臂皮带速度来提高电子皮带秤精度,因此需要对调整速度前后所需要的功率进行计算。

堆取料机悬臂驱动电机功率计算公式为[1-2]:

(2)

(3)

Fu=FH+FN+Fs1+Fs2+Fst

(4)

式中,PM为电动机功率;η为传递效率;PA为传动滚筒轴功率;Fu为传动滚筒上所需的圆周驱动力;V为皮带带速;FH为主要阻力;FN为附加阻力;Fs1为特种主要阻力;Fs2为特种附加阻力;Fst为倾斜阻力。

以上阻力当中以FH为主,而且FH与单位长度输送物料质量q基本成线性关系。

结合以上电子皮带秤的累积量公式可以得出:调速前后堆取料机悬臂驱动电机所需要的功率PM基本不变。

3 技术方案

现有的调速方式有以下4种:软启动器调速、变频器调速、永磁调速、液力耦合器调速。斗轮堆取料机的悬臂皮带为重型的恒转矩负载,在进行调速技术方案选择时,需要考虑皮带的带负载启动,防止出现带负载启动时力矩不够的情况[3]。

而变频器调速在工频以下可以设置为恒转矩输出,异步电机在5~50 Hz频率下,都能达到电机标称的额定转矩,而且与电机运行转速(频率)无关,有能力保持电机的额定输出转矩不变。即使在带负载启动时也能满足工况使用要求,提升低速时的启动性能,而且变频调速启动也能较好地保护输送带和滚筒,延长设备的使用寿命。

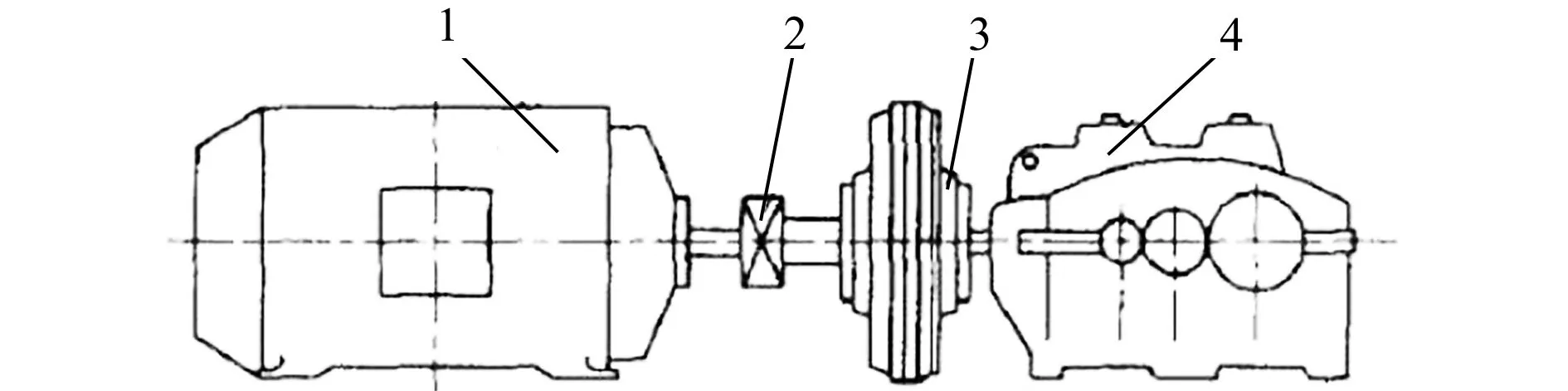

该港口斗轮堆取料机驱动系统包括电机、液力耦合器、减速机3个主要部件(见图1)。若实现皮带变频调速功能后,液力耦合器相关部件可以进行利用联轴器进行替换,因为在低速运转时液力耦合器的功率损失较大。

1.电机 2.弹性联轴节 3.液力耦合器 4.减速器图1 驱动单元结构图

4 方案实施过程

电机调速主要通过变频器实现,在斗轮机的电气房安装10 kV中压变频器,并将400 kW的悬臂驱动电机更换为变频强制风冷电机,同时将电机与变速箱通过新加工的联轴器进行刚性连接,确保电机输出功率与变速箱输入功率相当。

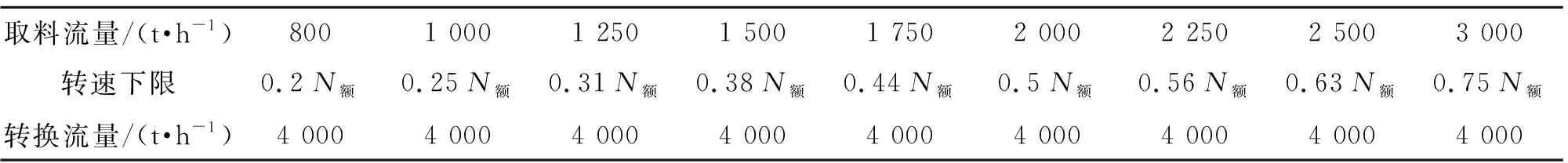

现以4 000 t/h为调速基准,在低流量取料时速度转换关系见表1。

表1 低流量速度转换

原皮带秤测速方式为尾部滚筒接近开关式检测,在低速时精度不能满足使用要求,现更换为多圈、上顶置式测速装置,提供高精度的速度反馈,进一步降低皮带秤误差。

增加皮带远程调速功能,在司机室操作台设置多档位调速旋钮,同时搭配变频器保护参数反馈,司机能够根据取料流量、变频器保护信号反馈来进行速度设置。

调整皮带打滑保护信号形式,原皮带机打滑保护装置适用于定速工况,无法应用于变速工况,需要重新设定新工况下的打滑装置。现采用驱动滚筒和从动滚筒各增加一组接近开关、然后进行反馈数字量比较计算的保护形式。

因悬皮电机功率增加,需要对堆取料机高压配电柜综保系统进行参数整定和优化,满足改造后的工况使用条件。

二次开发上位机智能调速系统,使其与该公司配料系统实现数据交互,能够根据配料比例自动提示操作人员进行速度档位调节,并设计上位机控制界面,同时对单机PLC系统增加专门调速环节控制程序。

5 技术方案经济效益

5.1 皮带秤计量精度提升

改造后斗轮堆取料机在700~800 t/h的流量取料时,约为额定取料流量的1/9,电子皮带秤取料精度仍然能够保持在1%左右。对比原来同等流量时超过5%的误差,总体精度及稳定性均提升较大。此港口去年吞吐量在5 000万t左右,其中低流量取料约1 500万t,对在精细化作业,特别是配煤作业方面发挥了重大作用。

在流量超过2 000 t/h,精度可达到0.5%。通过调速功能实现了各个流量的精准称量,极大地提升了港口的配煤业务范围,同时拓展了业务市场,经济效益明显。

5.2 设备使用寿命提升

通过变频启动设计,悬臂皮带启动大约200 s达到额定转速,相比原设计10 s达到额定转速将近延长20倍。

带式输送机启动特性如下:

FA=Fa+FU

(5)

Fa=Ma

(6)

式中,FA为驱动合外力(指皮带机启动所受的总的驱动力);FU为稳定运行所受驱动力;Fa为启动时所受惯性力;M为皮带机质量以及转动惯量转换至传动滚筒上的质量;a为启动加速度。

从上述公式可知,驱动合力越大,皮带机所受加速度越大,皮带瞬时张力越大,尤其在驱动部位、薄弱部位,如接头处所受损伤最大,设备结构冲击亦最大。当通过变频启动以后,加速度从原来的0.53 m/s2降低至0.027 m/s2,对于皮带机有明显的好处,尤其是重载启动时,转动惯量越大,效果越明显。通过使用实测,输送带使用寿命从11个月延长至14个月,寿命提升约30%,还可避免因冲击载荷过大造成的设备结构受损。

6 结语

此项系统自2019年投入使用以来,悬臂皮带已经实现从5~50 Hz各个区间调速功能,而且已与配料系统对接,根据配料比例自动调整皮带速度,增加单位长度上的物料重量,满足电子皮带秤最优称量范围。根据统计数据观察:在流量700~6 500 t/h之间均能达到极高的称量精度,实现原来电子皮带秤1/9额定流量时的准确称量,基本解决了堆取料机动态称量精度的问题。