从废气中去除NOx和SO2的技术研究

张安昊,建伟伟,周小盟,韩赛钊,王新博

(辽宁石油化工大学,辽宁 抚顺 113001)

世界各地的环境保护意识正在提高,近年来更严格的法律规范了可接受的环境空气污染水平。随着车辆、发电厂和工厂的数量的增加,向大气中排放的NOx与SO2也日益增多。要减少NOx与SO2向大气中的排放,必须从源头上减少排放来源,因此高效的脱硫脱硝技术是防止NOx与SO2污染大气的关键技术[1]。本文针对近年来主要的脱硫脱硝技术进行综述,针对现阶段的发展现状及存在问题开展详细的介绍。

1 选择性催化还原方法

最常用的去除废气中NOx的方法SCR,使用氨(NH3-SCR)、尿素或碳氢化合物(HC-SCR)还原剂,将NO 和NO2转化为氮气[1]。其中,氨为最常用的还原剂。该种方法在较低温度(300~400 ℃)且有催化剂存在的条件下进行催化反应。研究初期,这种方法被用于低浓度的氮氧化物去除,但是随着高效率的新型催化剂的出现,SCR 也可用来去除高浓度的NOx。现代催化剂是以纳米技术为基础的,近几年,研究人员研发的出发点是对材料进行创新,包括纳米管的应用和纳米技术在催化剂生产中的使用。LI[2]等采用溶胶-凝胶法负载碳纳米管到传统的催化剂V2O5/TiO2中,结果表明,在300 ℃下,入口NO 质量分数为500 μg·g-1时,对NO 去除率可达到89%,相比较于传统的无纳米管催化剂脱除效率高出19%。CHEN[3]等还开展了在SCR 中使用碳纳米管的实验,将碳纳米管与氧化铈共同侵渍,以提高NOx去除效率。结果表明,纯CeO2的去除效率仅达到25%的,不足以满足当前的商业需求;使用新型的CeO2纳米碳管催化剂在353 ℃脱除效果最佳,在入口质量分数为600 μg·g-1条件下,NOx去除率95%。COMPOSECO[4]等指出,钛酸纳米管(TAN)也可用于去除NOx。在对TAN 添加钒氧化物V2O5和氧化钨之后,入口质量分数为500 μg·g-1,350~420 ℃条件下,NO 的去除率能保持在92%。

纳米技术是一种非常有前途的方法,但它并不是唯一存在的方法。CHEN[5]等研究了SCR 在铬、镁混合氧化物催化剂上的应用。结果表明,在低温120~220 ℃时,催化剂的催化活性也很高,在NO的初始质量分数为1 000 μg·g-1时,脱除率超过98.5%;且随着铬质量分数的增加,催化剂在较低温度下的氧化性也显著提高,更多的NO 氧化为NO2,从而提高SCR 效率。BIN[6]等制备了锆与Cu/ZSM-5 催化剂,结果显示,锆的加入显著提高了催化剂的活性,温度167~452℃,NOx入口质量分数1 000 μg·g-1时,对NO 与NOx的去除率几乎均为100%。与没有锆催化剂(Cu/ZSM-5)的反应相比,其反应温度更低(197~404 ℃),且锆添加催化剂具有更高的耐硫性。

综上,SCR 工艺是去除NOx主要方法,因为它的效率很高。新出现的催化剂也可用于废气中的NOx,但是存在催化剂成本高、设备腐蚀等缺点。此外,催化剂的寿命有限,并且可能被SO2或者H2O所毒害。由于氮氧化物和NH3之间的反应,这一过程也会产生一些废弃物,如尿素或碳氢化合物。

2 湿法洗涤吸收法

湿法洗涤吸收法可同时去除二氧化硫和氮氧化物两种污染物。湿法洗涤使用的吸收剂种类较少,主要有NaOH、Na2SO3、Ca(OH)2、NH4OH 和Mg(OH)2等。单纯的吸收剂吸收并不能有效地去除二氧化硫和氮氧化物,因NO 仅轻微溶于水。因此,在此基础上加入一些添加剂,如通过氧化(H2O2,HClO3)、络合(螯合亚铁)的方式将NO 脱除。

WEI[7]等研究发现,采用NaClO2/(NH2)2CO 溶液进行吸收,NO 的去除效率大于97%,SO2去除效率约为75%。FANG[8]等研究使用不同添加剂(包括H2O2、NaClO、KMnO4、NaClO2)的脱硫脱硝效果,结果表明,所有吸收溶液的SO2脱除率几乎为100%,NO 的去除率大于50%。CHIEN[9]等研究发现,NaClO2对污染气体中SO2与NO 的分离是有效的,SO2和NO 的去除效率分别为88%~100%和 36%~72%。MONDAL[10]等进行的研究表明, NaClO 既是一种吸收剂,也是一种氧化剂,去除效率分别达到100%和92%。SO2的去除相对容易,但NO 的去除效率取决于温度、SO2浓度等参数以及NaClO 的浓度。

二氧化氯也被DESHWAL[11]等用作吸收剂,与NaClO 类似,该化合物同时起吸收剂和氧化剂的作用。研究结果表明,ClO2能100%氧化NO,对NOx的氧化为60%;与其他化合物相比,二氧化氯也是一个适宜的选择,因其可以在广泛的pH 范围内保持较高的活性。LIEMANS[12]等将过氧化氢作为吸收剂,该方法是最简单的脱除方法之一。他们利用过氧化氢将NOx和SO2氧化为HNO3和H2SO4,并将它们吸收到酸性溶液中,在SO2为600~2 000 μg·g-1,NOX为5 000 μg·g-1时,这两种污染物的吸收率都很高。

湿法脱硫脱硝可以在室温下进行,对烟气的适应性较强,无需催化剂,不存在催化剂中毒或者催化剂失活。但是,湿法存在大量的液体废料,虽部分废料可循环利用,但多数废料仍需被大量输送并储存。

3 吸附法

吸附法可同时去除废气中的NO 或SO2,属于干法脱硫脱硝技术的一种,主要集中在开发新型吸附剂方面,主要有碳基及金属氧化物。

炭基吸附剂是利用活性炭、活性焦、活性炭纤维或纳米碳材料吸附NO 或SO2,以达到脱硫脱硝的目的。李洲[13]等用椰壳、果壳等生物质活性炭开展了其脱硫性能研究,结果发现,相较于其他两种生物质壳,椰壳的吸附效果最好,在40 ℃,水蒸气质量分数4%时,SO2吸附量可达35 mg·g-1;此外,还研究了微波对吸附剂SO2脱除性能的影响,发现微波处理能改善其表面孔隙结构,明显增强吸附效果。ATANES[14]等用废软木粉制备的碳开展了SO2脱除的研究,结果表明,SO2吸附量随初始SO2浓度的增加而增加,尤其是当碳吸附剂经钾化学活化后吸附量较未活化提升了40%。

基于不同的金属氧化物制备吸附剂也是一种有效的去除SO2与NO 方法,其中,以Cu 为载体制备金属氧化物常常用于脱硫脱硝的研究。谢国勇[15]等研究了用CuO/Al2O3催化剂同时脱除烟气中的SO2和NO,并在固定床反应器中进行吸附实验,分析了反应条件对其催化活性的影响。结果表明,温度和SO2对CuO/Al2O3的催化活性均具有双重影响;烟气中的氧可大大提高CuO/Al2O3的脱硫脱硝活性;综合考虑吸附硫容和NO 脱除率,该吸附剂同时脱硫脱硝的最适宜温度为 350~450 ℃。DE[16]等同时研究了混合固定床塞式反应器中Na-g-Al2O3对SO2和NOx 的吸附效果,研究发现,即使污染物入口SO2和NOx浓度很高时去除效率也很高,SO2与NOx的去除率分别高达80%和95%。

吸附是一种干法脱除技术,无废料,且脱除效率也较高,设备要求简单,操作方便。但该技术面临吸附剂制备成本高、循环性差等问题,须不断改进制备工艺,保证脱除效率的同时增加循环性、降低成本。

4 电子束法

电子束法是一种半干法脱硫脱硝技术,烟气被高能电子束辐照,产生离子和自由基,主要是来自空气和水蒸气的辐照分解产生的·OH,HO2·和O(3P)。在进入辐照室前,先注入氨,然后在电子束的辐照下和NO、SO2发生反应,最终生成(NH4)2SO4与NH4NO3,产物可以从辐照室收集后作为肥料使用[17]。基于电子束法的脱硫脱硝研究初期集中在低质量分数NOx与SO2的脱除,近年来,研究者通过对电子束脱除工艺不断优化,该技术也可用于高质量分数NOx与SO2的脱除。

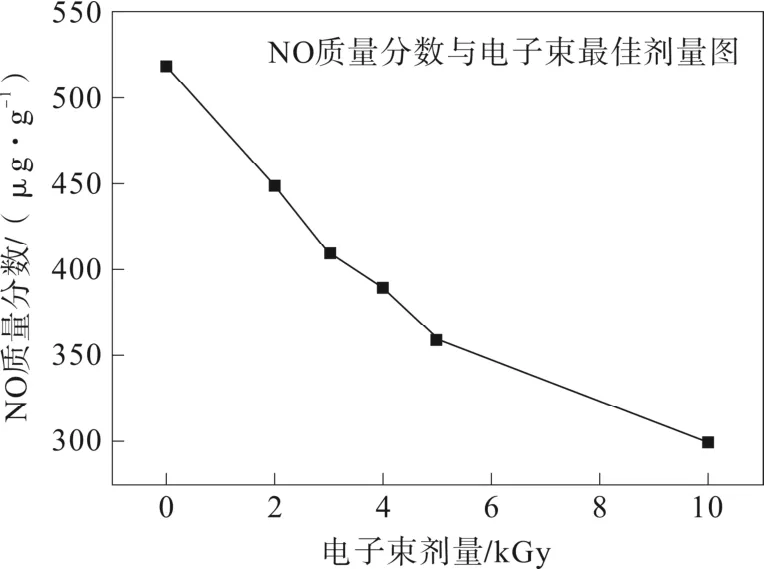

由于SO2的脱除较NO 容易一些,因此消耗能量也较脱除NO 少很多。许多研究者的研究表明,通过不断优化工艺,可以提高同时脱硫脱硝的效率。优化工艺第一步:增加电子束辐照剂量,图1 为研究者们经大量实验获取的不同NO 质量分数下的最佳电子束剂量。此外,电子束剂量的增加速率作为影响脱硫脱硝的影响因素也被研究,结果表明,较低的增加速率更有利于NO 的脱除。

图1 NO 的质量分数与最佳电子束剂量之间的关系图

电子束与微波结合可提高NO 与SO2的脱除效率。所有研究均表明,SO2的脱除效率非常高也较容易实现,而NO 的脱除过程较复杂。微波与电子束结合对脱硫脱硝有积的作用,相较于单独使用电子束,要达到相同的脱除效率所使用的电子束剂量为微波与电子束结合的二倍,因此,两种方法结合既可以节约能源,又实现了高效的脱硫脱硝效果。

5 结论

基于以上论述,今后脱硫脱硝技术应重点从以下几方面开展相关工作:

1)湿法脱硫脱硝技术,目前需要通过减少或回收废物的手段来解决高废物问题;优化工艺和装置的成本,保证最佳脱除效率。

2)纳米材料和纳米技术进步使研究人员能够为脱硫脱硝创造新的、更高效的催化剂,今后可在提高材料循环性及节约成本方面开展研究。电子束与微波方法结合可以显著提高脱除效率,节省能源。