矿用变频器谐波测试系统设计

苏珂嘉

(煤炭科学技术研究院有限公司,北京 100013)

0 引言

近年来电力电子技术快速发展,变频器的性能得到了极大的提升,其节能效果明显、调节方便、维护简单等特性保证了在工矿企业的应用日益广泛,取代了很多旧式传动控制方式。煤矿中,变频器主要应用于提升机[1]、通风系统、排水系统、采煤机、刮板输送机、皮带机、架空人车等处,用于设备的软起动、软停车及运行过程控制等。额定电压AC380~1140 V的BPJ(B)、ZJ(B)T、ZLJ(B)、NJ(B)、NKJ型,额定电压AC3300 V的BPJ(B)V、BPJ(B)A型等矿用变频器、变频调速装置目前已大量在生产现场铺开使用。随着井下用电设备功率密度增大、电压等级上升,额定电压6 kV、10 kV的更高压变频器也在研发与推广当中。由于变频器的主要组成部分整流电路和逆变电路由半导体器件工作在非线性的开关状态,运行中引起正弦波的畸变,结果导致大量的谐波产生于其供电回路和电机驱动端,对负载及临近设备产生干扰,带来了谐波干扰问题[2]。在变频器得到广泛应用的同时,这一干扰对井下电网、人员定位、监控系统、电机等周围设备的影响正受到矿企、安标准入机构、设备厂家等的高度重视。

由于工矿井下电网容量小,用电设备集中、电磁环境复杂,谐波对于井下电网的危害要大于地面电网[3],这些危害主要有:

1)谐波损耗,谐波会降低井下电气设备的使用效率,增加井下变压器的磁滞损耗、涡流损耗,谐波电流增加铜损、谐波电压增加铁损,谐波流经电缆线路时增加发热,严重时甚至引发电气火灾;

2)电气故障,谐波会造成机电设备故障频发,谐波对机电设备的影响主要有过电流、机械振动偏大、机电设备元件过热、电力电缆绝缘老化等[4];

3)引起串并联谐振,造成谐波放大,增加谐波对机电设备的危害程度;造成继电保护设备、自动控制设备误动作、拒动,令回路中馈电开关、电磁启动器等保护装置的短路保护、过载保护、断相保护等误动,使井下电气保护失效[5];

4)对通讯系统产生干扰,谐波会对监控系统分站、传感器的数据通信产生影响,造成数据失真、冒大数,影响煤矿井下人员定位系统,造成井下人员定位系统的人员数量以及人员定位的识别卡信息错误,干扰通讯信号质量等。

因此,需要对矿用变频器的谐波产生情况进行检验评估,以掌握其谐波污染情况。同时,需要针对变频器谐波开发一套检测系统,能够真实反映矿用变频器工作时的对外干扰强度。

1 矿用变频器的谐波产生机理

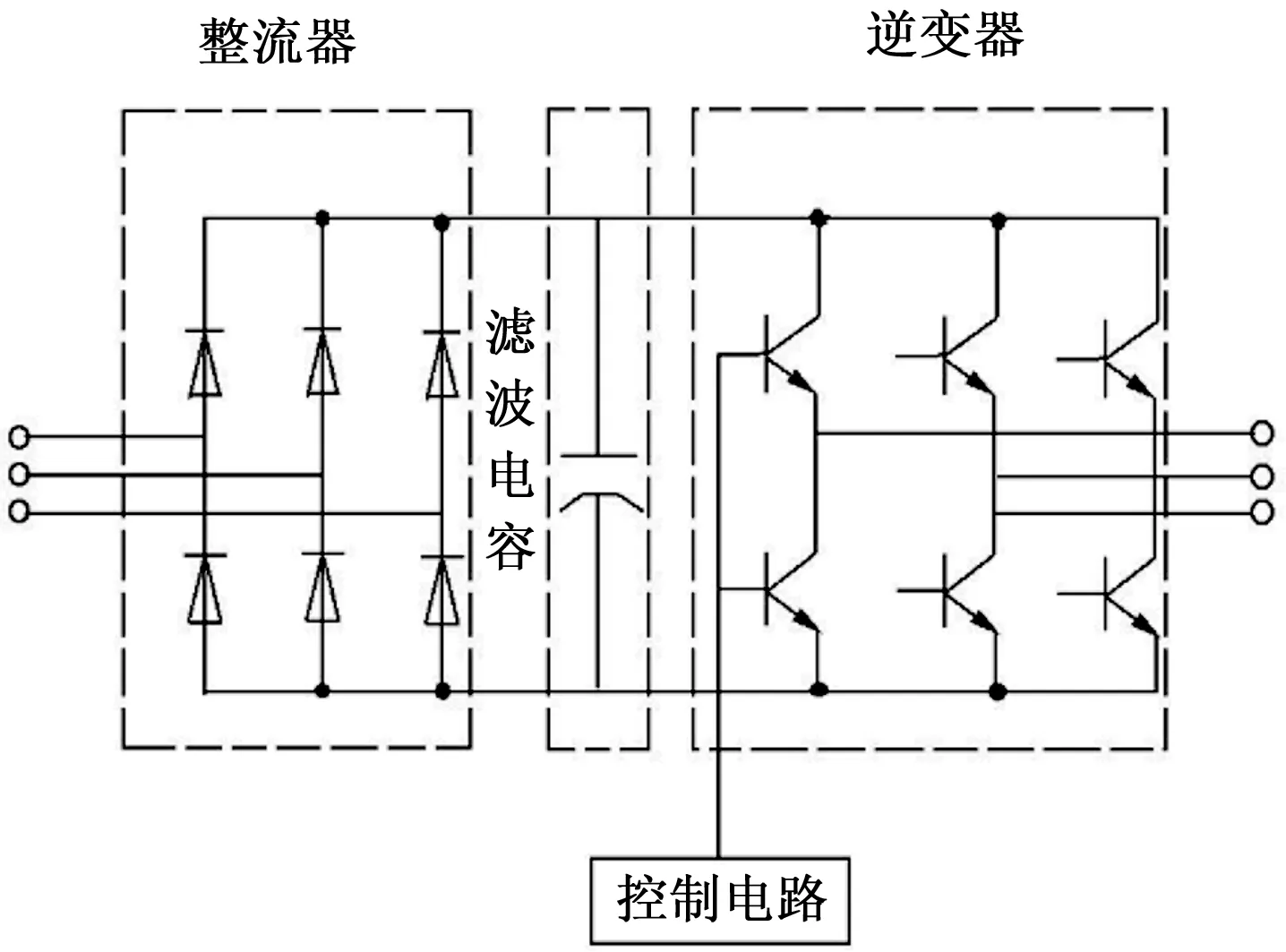

1.1 矿用变频器结构

矿用变频器或变频调速装置多数为交直交结构。与其他矿用电气设备类似,由隔爆壳体及电气回路两大部分组成。电气主回路原理如图1所示。主回路由整流单元、中间直流环节和逆变单元及电抗器等单元模块构成;控制回路则由单片机、DSP(或可编程控制器)、驱动模块以及光电隔离电路等构成。整流单元由电力二极管或IGBT模块构成;逆变单元可由不同器件做成,如高频变频器用大功率MOS晶体管,大容量变频器用GTO晶体管,中小型变频器用IGBT模块等。

图1 矿用变频器主回路组成图

矿用变频器的核心变频方式为PWM(pulse width modulation,脉冲宽度调制)方式。在逆变环节中,通过控制晶体管器件的通断时间,在输出波形的一个周期中产生多个可变占空比的脉冲波,其单位时间内的冲量等值电压为正弦波,通过改变这一脉冲波的占空比,改变对应等效波形的电压和频率。使用自关断器件的IGBT、GTO等逆变器,因其开关频率高,一般采用PWM方式,载波频率可达数kHz。二象限变频器其整流单元用二极管桥式整流即可,简化了一个功率级可控环节[6]。四象限变频器一般采用IGBT作为整流单元的晶体管,一般有六脉波[7]、十二脉波、单元级联等结构。

1.2 矿用变频器的谐波产生机理

图1所示典型的矿用交-直-交型变频器或变频调速装置,以三相桥式整流电路为例,交流电网输入电压为正弦波,交流输出电压波形为前文所述占空比可调的脉冲波,其本质并不是正弦波;对于这个波形,按傅氏级数可分解为基波和各次基波频率的整数倍分量,通常为n=6k±1(k=1,2,…) 次谐波,通过共模和差模传导至电网。在矿用变频器逆变输出回路中,IGBT开关元件的PWM载波频率从数k赫兹最高可达20 kHz,当逆变电路以此工作状态向负载提供脉冲波时,开关器件的导通瞬间,输出电压具有很陡峭的du/dt,属于明显的非线性负荷。同样, 输入回路电流信号为不规则的矩形波,也可分解为只含正弦波的基波和其他各次谐波,而脉冲电流也有很高的di/dt,直接污染井下电网。此外,高次谐波还通过电缆、隔爆间隙、观察窗等向空间辐射发射骚扰,对邻近电气设备产生EMI干扰[8]。

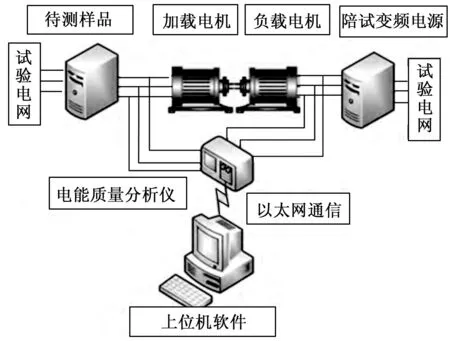

2 测试系统设计

本矿用变频器谐波测试系统的硬件部分主要由待测被试样品、陪试四象限变频电源、电能质量分析仪、陪试对拖机组及配套控制元件等构成,如图2所示。待测被试样品是指待测的变频器样品(EUT),陪试四象限变频电源用于控制负载电机,使用一组电压型变频器,同时利用四象限工作特性回馈加载电能。电能质量分析仪用来实时采集并通过通信链路实时上传被试样品输入及输出的电压、电流参数。陪试对拖机组包括通过膜片联轴器同轴反向连接的一台加载三相异步电动机和另一台相同转速、功率的负载电机,用于为待测样品提供测试所需的可调负载。

图2 变频器谐波测试系统拓扑图

系统可为待测样品提供谐波测试时所需的测试电源、测试负载、陪试电源及参数采集仪表。通过上述构成部件的有机结合,组成一套矿用变频器谐波测试系统,用于检测采集矿用变频器样品对外发射谐波的情况,同时可以调节被试样品负载的大小,考察不同工况下发射谐波的不同强度,以达到符合不同测试标准的目的。并通过电-机-电回路形成闭环,将测试所需功率进行有效回收,达到精准控制、节能环保的目的。

2.1 陪试变频电源

陪试变频电源用于为测试系统提供主回路陪试电源,控制对拖机组中的负载电机,产生出适合待测样品产生特定电流所需的电机扭矩。ACS-880低压变频电源是采用具有精确转矩控制DTC功能的闭环矢量控制变频器,整流部分利用AFE有源前端,具备四象限工作特性。电源由试验电网获得三相电压电流,频率改变后输出给负载电机,DTC控制模式直接给定负载电机的转矩值,完全可以满足需求。

负载电机工作在正转速负扭矩状态,通过陪试变频电源将机械能转换为电能,通过四象限功能将电能回馈回试验电网,经过实际测算,加载至1.1 MW时,功耗为400 kW左右,可见其具有60%以上的节能效果,测试被试样品时的电能损耗仅为机械磨损、风机散热等功耗,不到总被试功率的40%。

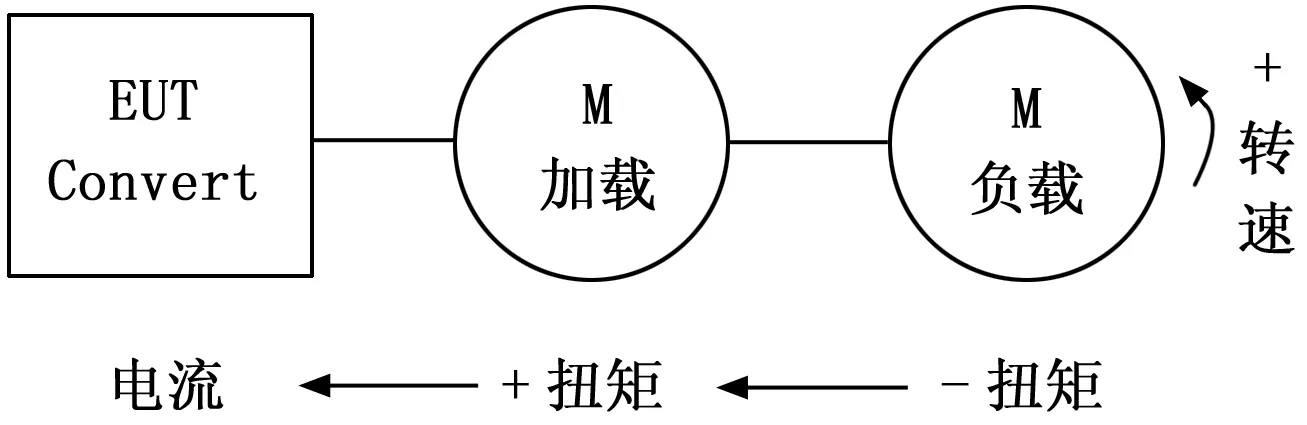

2.2 对拖机组

对拖机组由多个同轴连接的电机组成。由于在测试中,需要对被试样品进行加载,变频器最直接的加载设备即为电机,为获得将被试样品工作在满载的工作状态所需的工作电流,最好根据样品配置同电压、同功率的电机作为加载电机。同时,加载电机也需要工作在对应的满载工作状态,因此需要为加载电机的机械功率找到消耗途径。故为加载电机同轴连接一台同规格、提供反向扭矩的负载电机,作为电能—机械能—电能循环的路径。两台电机对拖,同转速、扭矩互为反向,通过调节负载电机的扭矩将被试变频器样品输出电流拉至所需的大小,如图3所示。

图3 对拖机组示意图

因此,被试样品拖动加载电机形成被试电气传动系统(PDS,power drives systems),陪试变频电源拖动负载电机形成陪试PDS,两套PDS在同一试验电网下、通过联轴器进行机械连接,被试PDS工作于用电状态,陪试PDS工作于发电状态,构成了一条封闭功率循环路径,形成交流回流系统,达到前文所述之节能目的,实现测试所需的工作状态。

联轴器使用膜片联轴器,具有一定的偏移量承载能力,传递扭矩能力强,尤其不需要润滑维护。联轴器间设置转矩转速传感器,通过光纤总线连接至服务器和上位机,用于实时上传电机组的转矩转速参数。

2.3 电能质量分析仪

电能质量分析仪作为本系统核心数据处理单元,通过电压探头、柔性罗氏线圈等宽频带采样设备,将被试品的电流、电压的基础参数采集,通过表头将一次原始电参数进行傅里叶变换,以频域型式将高次谐波从基波信号中分离出来,并通过链路将数据实时传输至上位机中。

系统使用FLUKE 1760电能质量记录分析仪作为核心器件,测量精度可达±0.1%。测量需要分别对输入、输出回路进行测试,测试需要电流、电压各最少四通道,因此共需8通道进行检测。由于被试样品可能处于长期工作状态,因此需要该设备还可工作于实时记录状态,通过SD卡存储数据,以便后期复盘查看。

2.4 宽频带电流采样设备

作为电信号的采样采集设备,宽频带电流采样设备负责实现待测样品输入输出回路电流信号变换至电能质量分析仪的测量功能。根据待测样品端子线径不同,尤其矿用变频器特有的引入装置及绝缘套管,需要采用柔性采样设备,以便连接。采用柔性Rogowski线圈,其本质是空心电流互感器即一种均匀缠绕在截面均匀细小的非磁性骨架上的空心线圈。通过被测导线所产生的磁通的变化,感应出电压信号。进而将二次信号直接输出至电能质量分析仪上。具有不含铁芯、无磁饱和、频带宽的优点,并且基本不受外磁场的影响、与被测导线相对位置变化的影响较小。所以适合测量矿用非工频的电气设备。

3 软件设计

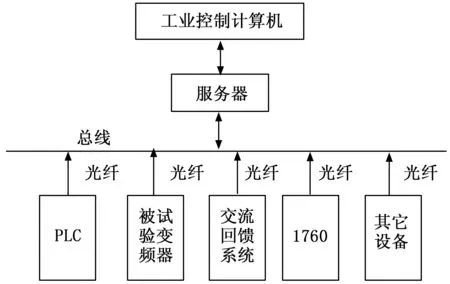

测试系统的控制部分以工业控制计算机与服务器为核心,以及通过总线光纤连接的PLC与受控部分,构成分布-集中控制系统。受控部分包括PLC、EUT和交流回馈系统、电能质量分析仪以及其它设备等。控制系统的信号传输采用光纤传输,降低了EUT和陪试设备互相干扰的影响,其拓扑如图4所示。工控机对采集到的一次电流、电压等数据进行谐波记录、分析,使用配套的PQanalyze软件进行数据报表生成。总线采用光纤以太网通信方式,信号采集速率快,数据不易丢失、抗干扰能力强,尤其适合干扰较强的变频器测试电磁环境,能满足工控机对电能质量分析仪采集到的信号的实时读取。

图4 控制系统结构图

图5 软件实现流程图

系统测控软件由主程序、监控程序构成,工业控制计算机上电后,首先开始系统自检,包括系统总线扫描,各功能模块初始化等流程,模块成功上传地址并初始化后,进行参数初始化配置,接受预设电压等级、电压电流传感器变比等信息,并通过通讯总线写各个从站模块的保持寄存器,设置相应参数。完成以后系统进入运行主循环。反复采集电参数,通过PQanalyze进行参数分析,进行FFT计算并更新报表。工作流程如5所示。

4 实际测试结果分析

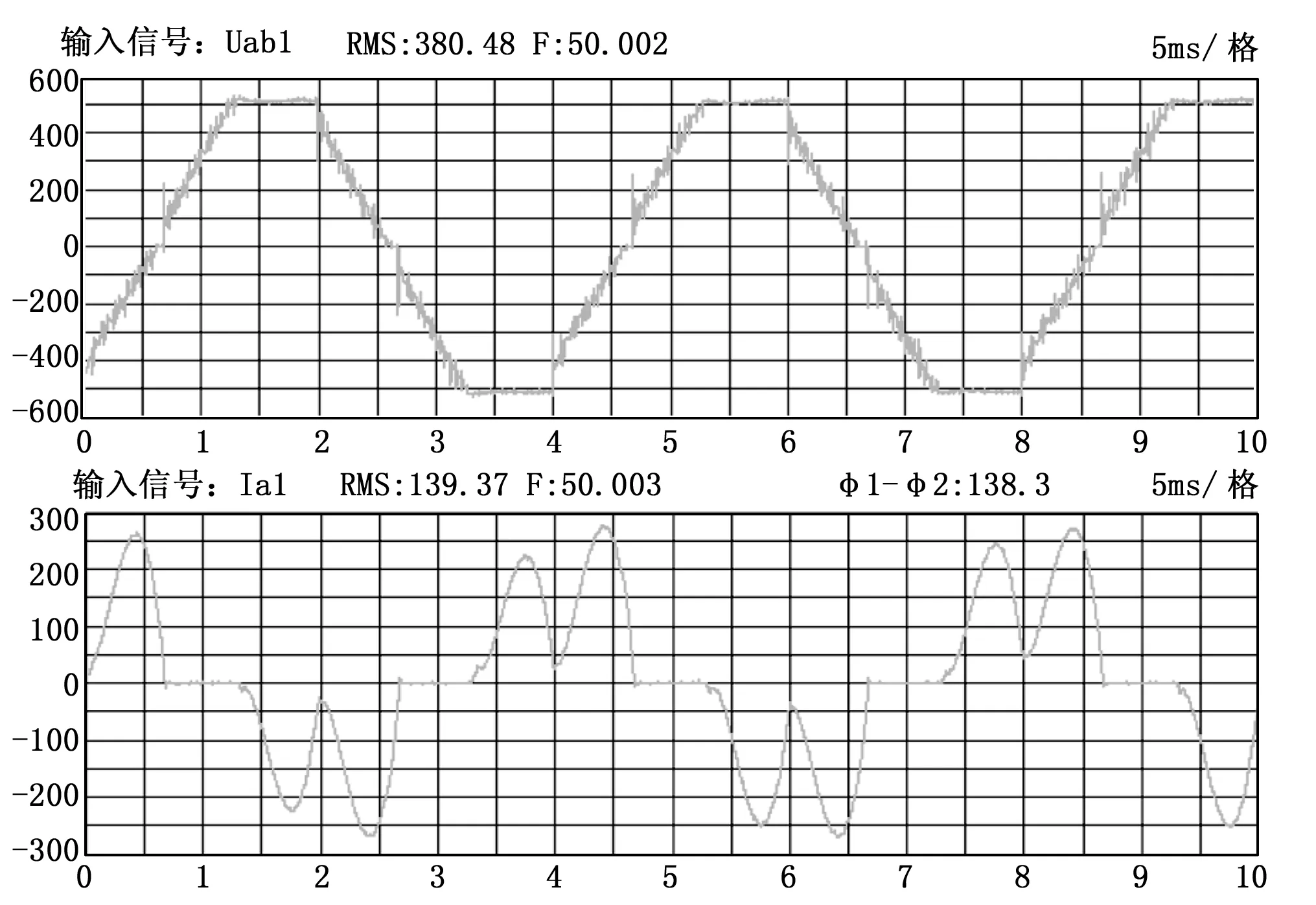

被试样品选用一台380 V、93 kW,额定频率50 Hz通用变频器,通过前文所述系统施加额定电压、拖动电机加载至额定功率,待1 h内温升变化不大于±1 K的热稳定后,分别对其输入、输出侧回路进行测试采样。测试结果如图6和图7所示。

图6 通用变频器输入电压及电流波形

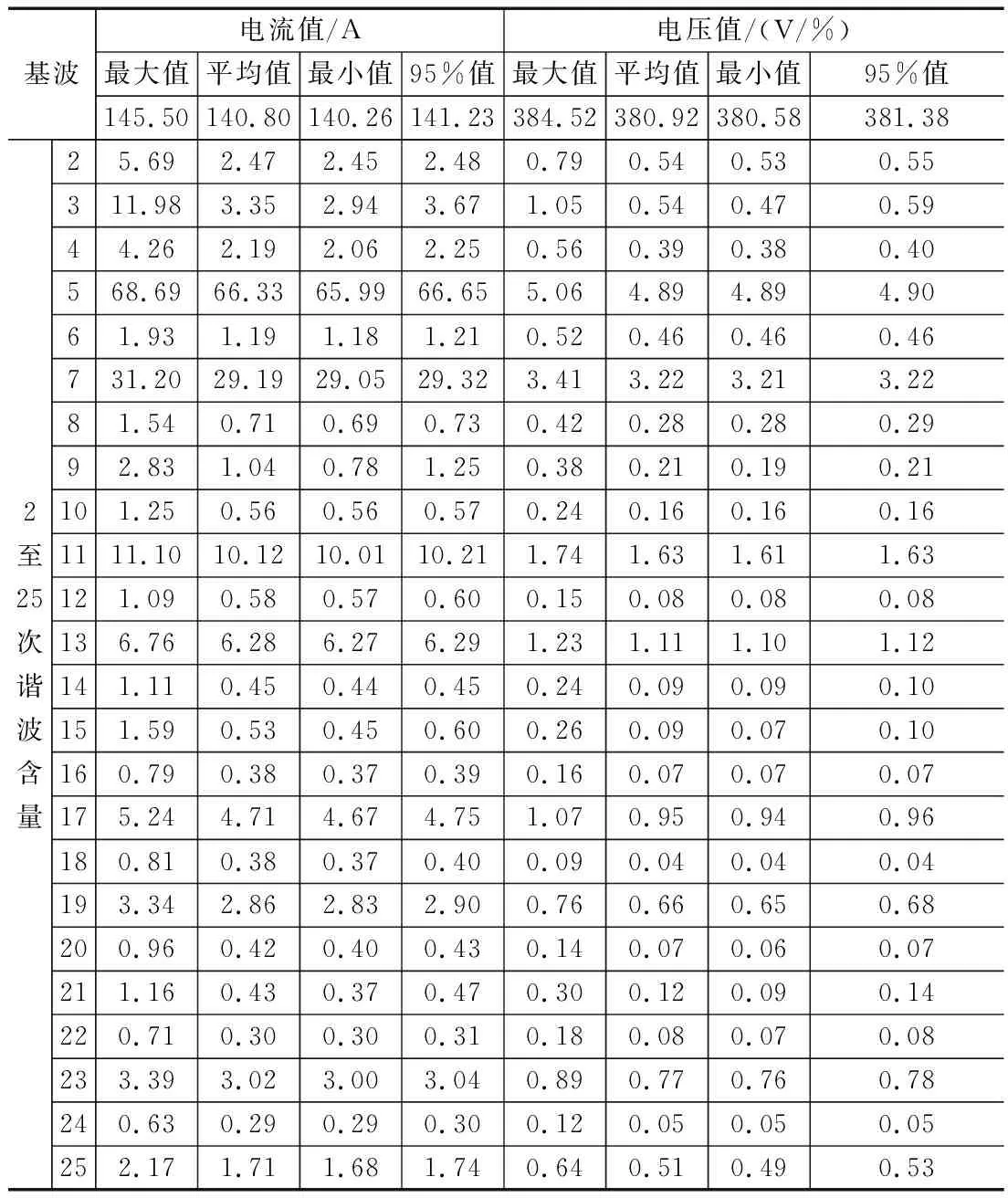

其中,图6为输入侧电压电流波形,图7为输出侧电压电流波形。测试在被试样品满载的条件下进行,可以看到,输入侧电流畸变较大。测试结果如表1所示。

波形的畸变程度以正弦波总谐波失真度THDu和THDi表示,见式(1)、(2):

(1)

(2)

表1 380 V低压变频器谐波电流、电压测试结果表

则,5次谐波电流含有率47.19%,7次谐波电流含有率20.8%,9次谐波电流含有率0.89%,11次谐波电流含有率7.23%,13次谐波电流含有率4.45%。5次谐波电压含有率4.90%,7次谐波电压含有率3.22%,9次谐波电压含有率0.21%,11次谐波电压含有率1.63%,13次谐波电压含有率1.12%。9次谐波较小,符合前文所述之n=6k±1(k=1,2,…) 次谐波较大的原则。

并且,随着谐波次数的升高,谐波含量整体呈减弱变化。该型号变频器的谐波电流含量THDi达到51.88%之多,五次谐波电流含有率超过GB/T 14549-93规定的62A的限值。而THDu=1.66%,总畸变率未超过5%的限值,但五次谐波电压含有率仍然超过4%的限值。

可见,前文所述测试系统能实现对被试样品的供电、加载,且可实现在额定功率加载状态下的电参数采集、谐波计算,并给出谐波测试结果,实验结果合理。

5 结束语

本文分析了矿用变频器的基本结构,阐述了其谐波发生的机理;设计一套可以对被试变频器进行额定加载、内部电能回馈的电能质量测试系统,可对工作在额定状态下的样品进行谐波测试;经过试验,被试低压变频器的五次、七次谐波畸变率较大。由于被试样品为6脉波整流单元,这与文中谐波机理分析结果一致。