武汉杨泗港双层钢桁梁悬索桥施工技术

何加江

(中国中铁大桥局集团有限公司 武汉 430050)

1 工程概况

武汉杨泗港长江大桥[1]主航道桥为主跨1 700 m的单跨悬吊钢桁梁悬索桥,主桁为带竖杆的华伦式桁架。主缆跨度布置为465 m+1 700 m+465 m,边主跨比0.274,主跨矢跨比1/9。主跨跨度位于国内第一、世界第二,是世界上跨度最大、功能最齐全的双层公路悬索桥。主桥立面布置见图1。

图1 杨泗港长江大桥立面布置图(单位:cm)

主塔1、2号墩均采用沉井基础,平面尺寸为77.2 m×40.0 m。1号塔沉井位于汉阳江滩边坡上,距离大堤仅50 m左右,沉井高38 m,其中底部8 m为钢壳混凝土、上部30 m为钢筋混凝土,下沉需穿过厚度0.5~6.2 m的硬塑黏土层;2号塔沉井位于武昌侧水域,洪水期水深近25 m,沉井高50 m,其中底部28 m为钢壳混凝土,上部22 m为钢筋混凝土,下沉需穿过1.8~10.8 m的硬塑黏土层。主塔采用C60高强混凝土,1号塔塔高231.9 m,2号塔塔高243.9 m。

锚碇基础采用外径98 m、壁厚1.5 m的圆形地下连续墙加环形钢筋混凝土内衬支护结构,北锚地连墙深59 m,南锚地连墙深66 m,开挖深度均为39 m。

主桥共2根主缆,每根主缆由271根索股组成,每根索股由91丝直径为6.2 mm、抗拉强度1 960 MPa的镀锌铝合金高强钢丝组成。吊索与索夹为骑跨式连接,与加劲梁为销接式连接,索夹采用左右两半的结构形式,用M52高强螺杆连接紧固。加劲梁采用全焊钢桁梁,桁高为10 m,标准节段长36 m,总质量约1 000 t。

2 主桥总体施工方案

本项目总体施工方案见表1。

表1 主要施工方案简述

3 主桥施工关键技术

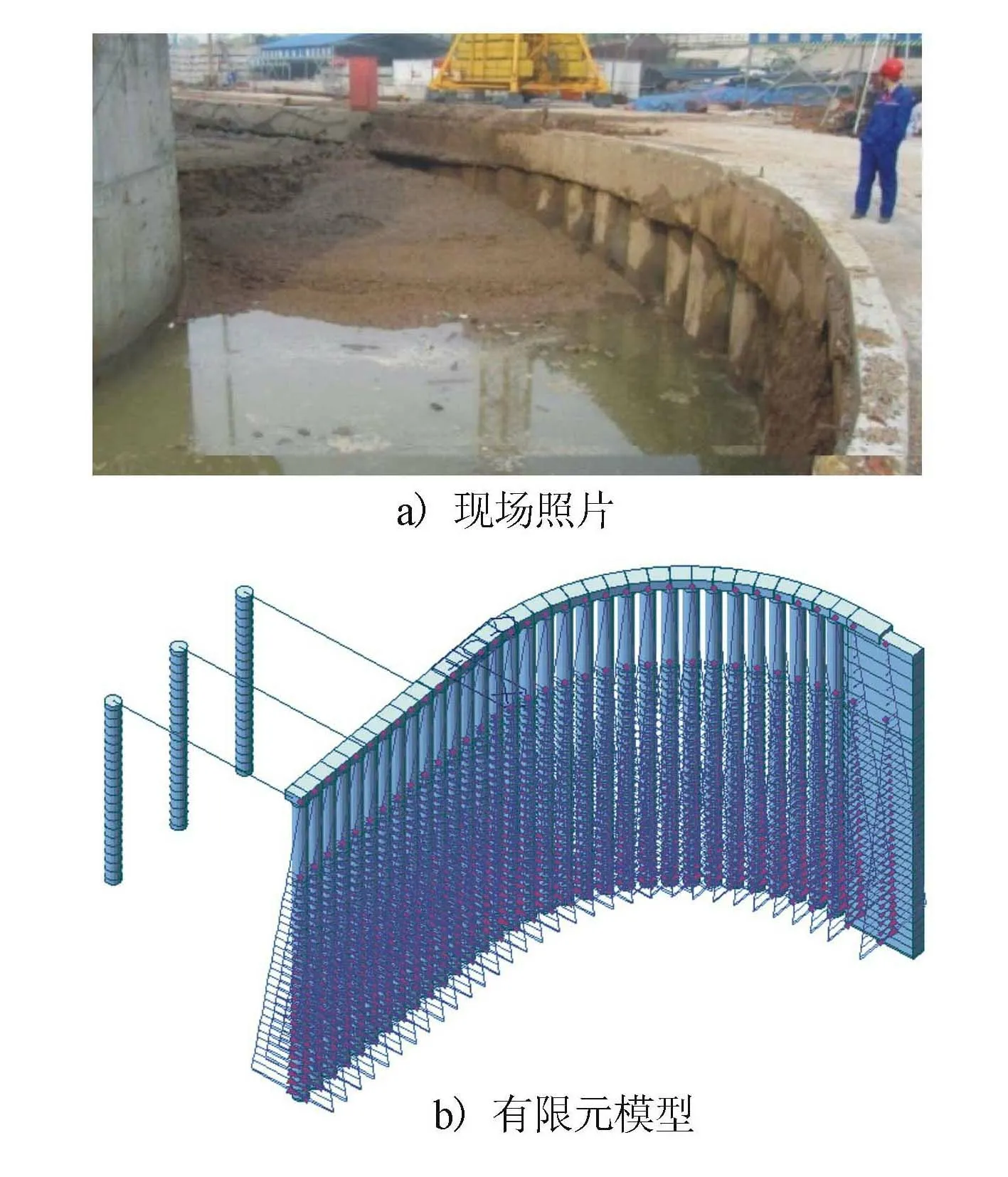

3.1 沉井与大堤间“C”形防护技术

1号墩沉井施工过程中为了保障汉阳岸大堤的安全,在大堤与沉井之间设防护桩结构,防护结构平面呈“C”字形,包括长边防护桩及2排短边防护桩,2排短边防护桩呈圆弧状结构。 “C”形防护有效增强各防护桩的整体刚度,减小其变形量,短边防桩均不设置内支撑或者锚拉结构,解决现有临边施工时防护结构不易设置内支撑的问题,从而降低了防护施工难度;对于2个短边防护部圆弧结构产生的径向力,则可以通过各咬合桩承受。“C”形防护见图2。

图2 “C”形防护图

3.2 大型沉井多角度移动气囊法下河技术

2号墩沉井钢壳采用气囊法整体下水[2],2号墩23 m底节钢沉井质量约6 200 t,平面尺寸为77.2 m×40 m,若不考虑助浮措施,沉井吃水约6 m,而沉井加工场地至墩位浮运线路,航道保证水深仅3.5 m,沉井自重吃水深度大于航道保证水深,沉井浮运时需采取助浮措施。且既有加工场地不正对河口,在钢壳沉井下河过程中,需要对沉井进行主动转向。为解决以上问题,创新使用底托架结构,通过纵梁、横梁、底托板及止水系统构成封闭底托架结构,一体化设计下河滑道和助浮措施。通过沉井下河地垄、后拉缆系统、转向气囊布置对底节沉井进行主动转向;对沉井下河过程进行连续化理论推导,得出沉井下河过程中最大气囊受力、最大吃水深度及其范围、最大滑行距离等关键参数,形成大型沉井气囊法多角度平面转向下河施工技术,有效解决了沉井气囊法主动转向下水和浮运航道水深不足的问题。钢沉井下水前平转图见图3。

图3 钢沉井下水前平转图

3.3 深厚硬塑黏土层条件下沉井下沉技术

1号塔沉井位于汉阳江滩边坡上,沉井高38 m,入土深度38 m,下沉需穿过厚度0.5~6.2 m的硬塑黏土层;2号塔沉井位于武昌侧水域,沉井高50 m,入土深度47 m,下沉需穿过1.8~10.8 m的硬塑黏土层。沉井在超厚黏土层中下沉施工困难,相关研究和工程实例较少,无现成设备可用,需要开展专题研究。

针对本桥沉井下沉需穿过超厚硬塑黏土层的特点,通过新型潜水挖泥机研制,开展多种取土工艺试验,爆破工法研究,以及创新空气幕助沉措施,最终形成沉井硬塑黏土层井孔区域采用空气吸泥机+潜水挖泥机+高压射水取土;刃脚盲区采用水下爆破+弯头吸泥,辅以空气幕辅助下沉措施[3],最终2个主塔墩沉井均安全平稳下沉到位,且下沉精度高,其中1号塔沉井任意方向的偏位小于1/247,扭转角0.09°;2号塔沉井任意方向的偏位小于1/248,扭转角0.105°,均远高于设计院偏差不大于1/150,扭转角小于1°的要求,为超厚硬塑黏土层中沉井下沉提供了良好的借鉴经验。

3.4 超大规模地连墙锚碇施工技术

北锚碇位于中心城区,毗邻长江大堤和高层建筑群,环保要求高,安全风险大;南锚碇位于长江防洪堤以内,且施工过程经历长江汛期,丰水期承压水位20.4~22.8 m。地连墙深度大,接头质量要求高,基坑开挖水位高、土方量大,对基坑防渗、快速取土均有较高要求,需对锚碇地连墙接头及止水施工工艺和大面积深基坑土方开挖技术进行研究。通过钻、挖、铣联合成槽、预留导向槽等措施提高成槽效率;通过铣接头、墙底压浆、接缝旋喷形成三重止水措施,确保基坑不漏水。

北锚碇采用冲吸泥取土方式,减小了渣土外运对中心城区的环境影响;南锚采用自制提升架+履带吊机取土的方案,节约了成本、工期。

3.5 C60高强混凝土超高主塔施工技术

C60混凝土为目前国内桥梁塔柱用最高强度等级的混凝土,通过对高塔柱施工的研究与方案优化,采用优化C60配合比、“一泵到顶”混凝土运送技术,兼顾了工作泵送性能,控制原材质量,通过采用备用泵管,减少高空泵管维护工作,减少了泵送设备投入,保证了施工连续性,具备较好的经济性。其中2号塔塔柱于2017年12月27日顺利封顶,施工仅用时300 d,创造了0.8 m/d的塔柱施工新纪录,对高塔柱快速施工极具推广应用价值。

将支架预压放置在地面提高预压效率,采用灌浆料完成牛腿缝隙灌注,支架采用桁片分片吊装快速完成安装,支架拆除采用卷扬机整体下放,提高拆除效率,降低高空风险。

3.6 超大跨猫道快速安装技术

该项目采用三跨连续式猫道,塔顶预埋件少,结构简单。利用直径26 mm猫道扶手索作为先导索,拖轮牵引过江施工实现下游侧先导索架设,上游先导索依附于下游先导索牵引循环,采用吊绳法+塔顶横移的施工方式进行架设。猫道承重索、门架支撑索、牵引索的架设采用托架法进行施工。先导索横移现场施工见图4,猫道架设现场施工见图5。

图4 吊绳+塔顶横移架设上游先导索

图5 托架法架设猫道索

中跨侧猫道面网单元从塔顶向跨中方向铺设,塔顶卷扬机反拉,底板构件及配重沙袋配合面网单元同步下放提供下滑力。边跨侧猫道面网单元和底板构件从锚碇向塔顶铺设,利用塔顶卷扬机提供牵引力,散索鞍门架顶面卷扬机提供反拉力。侧网及侧网立柱杆件固定在面网上同步下放,边跨横向天桥提前组拼,定点垂直起吊,面网完成后,施工人员进行猫道侧网、索股滚轮安装。猫道面网下放现场施工见图6。

图6 大节段面网下放

先导索采用拖轮牵引过江+横移法架设,减少了航道占用时间;采用托架法进行猫道索架设施工,相对基准索法精确控制猫道索线形,提高猫道架设效率。在大跨径悬索桥中具推广应用价值。

3.7 超大跨径主缆索股快速架设技术

本桥采用上下游独立的“双线往复式牵引系统”实现主缆索股快速架设,创造了单侧单日架设6根索股的最高记录,仅用82 d就完成了单侧271根主缆索股架设。牵引区放索区布置见图7。

图7 牵引区放索区布置

在传统平面小循环牵引系统的基础上,在单侧猫道上增设1条索股架设通道,同时增设1台拽拉器,规避了牵引系统在索股架设过程中出现“空程”,使索股架设无间断连续施工;在塔顶门架和散索鞍支墩门架顶设置2套索股横移装置,加快索股横移施工速度,从而提高主缆索股架设的整体效率。本桥采用的“双线往复式牵引系统”单侧设置2台牵引卷扬机,取消平衡重支架,通过2台牵引卷扬机交替主、被动牵引,规避了以往索股架设过程中单台牵引卷扬机持续大载荷工作时间长、故障率高的问题;同时,将单侧牵引系统的牵引区和放索区设置在同一侧,充分利用既有场地,便于管理。

3.8 大型缆载吊机研制及快速安装技术

研制质量为900 t缆载吊机,改进吊机走行方式,将牵引方式由千斤顶牵引改为卷扬机牵引,提高走行效率,防止走行过程中下滑风险;研究多点同步提升技术,确保提升过程中各吊点受力均匀,确保安全可控;研究了可带载调整吊具,便于调整梁段重心,提高吊机与梁段连接效率,梁段提升到位后,可利用吊具微调梁段纵向位置,提高钢梁安装效率。缆载吊机吊装断面布置见图8。

图8 缆载吊机吊装断面布置

缆载吊机单台质量达300 t,为确保缆载吊机快速化安装和缆载吊机大吨位部件的吊装安全,改进了塔顶门架结构,将传统的塔顶门架靠桥轴线侧主桁横移至上横梁,将单台900 t液压缆载吊机分3吊完成安装,将同时起吊的走行机构和负重梁由“荡移就位”改为“横移就位”,在主缆架设完成后,避免了对传统塔顶门架的大量改制,减小了工序转换时间,提高了吊装的安全性。

缆载吊机分为三部分起吊安装,包括2套走行机构+负重梁(质量75 t)以及1套主桁+牵引收放装置等(质量120 t)。主缆架设完成后,利用主索鞍吊装的起重系统起吊走行机构+负重梁,横移就位;待2套走行机构+负重梁均吊装完成,上、下游门架抬吊主桁+牵引收放装置,采用“保险销”和“压入式钢销”实现主桁与负重梁连接钢销的快速安装,使单台缆载吊机安装时间缩短至4 d。

3.9 超大跨径悬索桥全焊接钢桁梁节段安装技术

杨泗港大桥主桥加劲梁架设过程中主缆线形变化非常大,架梁过程中主缆跨中最低高程与空缆状态主缆跨中高程差达21.6 m。根据计算,在架设至第39个节段时,跨中33个梁段下弦缝隙均接近于闭合状态,达到焊接要求,但此时,加劲梁与主塔间有接近200 m的悬空区间,焊接设备及人员到达焊接现场困难,同时因焊接时不能进行加劲梁吊装工作,导致吊梁设备和运梁设备的闲置。为了加快加劲梁吊装进度,加劲梁吊装时,在梁段的下层桥面上布置水袋,施加与二期恒载一定比例的配重,同时在加劲梁上弦设置临时铰接,下弦设置临时受压连接,在架梁过程中,利用上下弦临时连接件承受因二恒未完全加载而产生的节段间内力,直至吊装完成,再进行梁段连接的正式焊接工作。

结合本桥钢桁加劲梁采用全焊接的特点,在梁段连接的上弦顶面设置可以转动的锚箱结构,在已架梁段上弦设置“销轴+抄垫”、待架梁段上弦设置销轴连接的方式实现上弦铰接,梁段对接前,锚箱通过转动放置在已架梁段端部,梁段对位时,通过转动锚箱结构,连接待架梁段上弦设置的耳板,既不增加梁段间的吊装空间要求,又便于安装和连接;下弦采用只受轴向压力的自动连接方式,实现加劲梁之间的精准对位。临时连接见图9、图10。

图9 梁段吊装工况

图10 梁段安装到位工况

由于节段重心与纵桥向吊索中心偏移距离较大,本桥每个节段架设完成,吊索受力状态下,待架梁段与已架梁段间上、下弦杆均存在一定程度高差,架梁过程中须对上弦高差进行调整后,再匹配安装上弦临时连接。传统顶拉的调整方法无法适应大吨位梁段调整,本桥通过多种调整方案比选,利用2台缆载吊机先后松钩,实现梁段的几何变位,精准调整钢梁对接姿态,施工快速有效、操作简单、成本低廉,实现了钢梁快速精准调节。加劲梁对接调整方案示意见图11。

图11 加劲梁对接调整方案示意

杨泗港长江大桥主桥通过有限元分析计算,进行多分案比选,确定了部分二恒配重+临时连接的总体架梁方案[4-5],采用2台900 t缆载吊机抬吊钢桁梁整体节段并进行钢桁梁空间姿态调整,实现了梁段快速吊装和精确对位,仅36 d就完成全桥1 700 m长、近5万t钢梁架设,创造了钢梁吊装施工速度新纪录。

4 结论

武汉杨泗港长江大桥已于2019年10月8日上午正式通车。大桥采用全焊接钢桁梁新结构、大直径、高强度主缆钢丝新材料、高塔C60高强混凝土,施工建设时研制了潜水挖泥机、900 t新型缆载吊机、紧缆机、缠丝机和索夹同步拉伸器等新设备,开发了超厚硬塑黏土层沉井下沉施工、主缆快速架设、钢桁梁整体节段吊装和索夹螺杆同步张拉等新工艺,促进了桥梁建设技术发展,为桥梁建造技术写下了新篇章。