复掺粉煤灰+硅灰+石灰石粉大坝碾压混凝土力学特性研究

易 韡

(浙江华东建设工程有限公司,浙江 杭州 310000)

1 概 述

碾压混凝土因其低水泥用量、低发热的特点,被广泛应用于需快速浇筑的大坝建设中[1]。国内常见大坝碾压混凝土主要以富胶凝材料为主,以粉煤灰为掺和料[2-3]。随着粉煤灰在碾压混凝土中的大量应用,粉煤灰掺和料供应日益紧张;加之水电工程大都位于西部偏远地区,粉煤灰产地主要位于中东部地区,运输成本高昂,粉煤灰在大坝混凝土中的应用受到一定经济约束[4-5]。

因此,选择易于取得、价格低廉、品质优异的粉煤灰替代性掺和料,是解决西部水利建设中粉煤灰短缺问题的重要研究方向[6]。在针对碾压混凝土掺和料的现有研究中,肖开涛等[7]分析了掺加不同比例石灰石粉的碾压混凝土物理力学性能,结果表明石灰石粉对碾压混凝土的性能有一定影响,分析原因为其物理充填、化学反应的综合作用效果,进一步指出在工程实践中经试验论证后再采用。徐世烺等[8]对掺加硅灰的碾压混凝土进行抗裂性能试验,得出了硅灰能够改良碾压混凝土的微观孔隙结构、提高其抗裂能力的结论。

综上所述,上述研究表明在碾压混凝土中掺加硅灰、石灰石粉具有较好的技术可行性,但对粉煤灰、硅灰、石灰石粉多元掺和料的碾压混凝土力学特性研究较少。本文设计了单掺硅灰、单掺石灰石粉、复掺硅灰与石灰石粉三组试验,测试混凝土试件的抗压强度、抗拉强度及弹性模量,对比分析确定最佳掺和料种类及比例,旨在为我国碾压混凝土配合比设计提供一定借鉴。

2 试验设计

2.1 掺量设计

本次试验碾压混凝土配合比为水∶水泥∶砂∶石=0.5∶1.0∶3.1∶4.9。根据以往的研究经验,按40%总量占比控制掺和料总量,此外按0.75%掺加减水剂。赵哲[9]的研究指出石灰石粉掺量可在总胶凝材料的20%左右,李理[10]则指出硅灰可等量替换5%左右的水泥。因此设计了三组不同掺和料的试验组(见表1)。

表1 试验组掺量设计

2.2 试验步骤

a.称料搅拌。按配比设计分4次加料,首先加入砂、石,混合均匀后加入掺和料,然后添加2/3水及减水剂搅匀,最后再加入1/3水。称量原材料后,在搅拌机内混合搅拌均匀。

b.浇筑成型。碾压混凝土实验室试件的制作采用插捣浇筑、振动密实的方法,将试件模具置于振动台上进行分层装料,在每层装料完毕后插入捣棒均匀插捣,最后在试件上放置压重块启动振动台进行振实,分别养护至7天、28天、70天后开展强度试验。抗压强度及抗拉强度试验所用试件为150mm标准立方体试件,弹性模量试验为φ150×300mm的圆柱体试件。

c.开展强度试验(见图1)。采用混凝土万能试验设备测试试件的抗压强度、抗拉强度及弹性模量,其中抗压强度与弹性模量测试的位移加载速度为0.3mm/min,劈裂抗拉强度测试为0.15mm/min,加载过程中观察试件形态并记录破坏时对应的荷载。

图1 试样与试验设备

d.试验数据处理。每组试验测试3个试件,在剔除明显异常测值后以平均值作为强度分析依据;按照试验规程[11]计算试件抗压强度、抗拉强度及弹性模量。

3 试验成果分析

3.1 抗压强度

绘制不同龄期下的碾压混凝土试件抗压强度及其与养护时间的拟合曲线(见图2)。

图2 龄期—抗压强度关系曲线

从早期(7天)抗压强度值来看,三组试件的测值十分接近,混合掺加硅灰、石灰石粉的LSF试件早期抗压强度略高,说明从早期抗压强度角度分析,用硅灰、石灰石粉代替粉煤灰对碾压混凝土是可行的,单掺、混掺硅灰与石灰石粉均不阻碍水泥的早期水化反应。

从晚期(28天)抗压强度值来看,三组试件的测值差异明显,其中SF与LSF试件的28天抗压强度接近且明显高于LF试件,分别较LF试件高19%、23%,说明掺加硅灰对混凝土的抗压强度发展有良好的促进作用。

从90天龄期抗压强度值来看,掺加硅灰的混凝土强度明显高于未掺加的,SF试件强度较LF高54%,LSF试件强度较LF高31%,说明掺加硅灰能够有效提高混凝土的最终抗压强度,且单掺硅灰条件下的最终强度最高。

三组试件的7天龄期抗压强度增长速度接近,差值不超过9%,但后期抗压强度增长速度差异明显,28天龄期时增长速度由快到慢是LSF>SF>LF,90天龄期时增长速度由快到慢是SF>LSF>LF,可以看出单掺硅灰能显著提高碾压混凝土的抗压强度且后期强度发展较快,单掺石灰石粉条件下碾压混凝土的后期强度较低,复掺硅灰与石灰石粉条件下碾压混凝土抗压强度增长速度较为稳定。

不同掺和料碾压混凝土的养护龄期—抗压强度曲线表现出相同的变化趋势,即随着养护龄期的提升,其抗压强度也不断增大,二者之间呈正相关,但曲线的增长速率不断降低;对碾压混凝土的抗压强度—养护龄期之间的关系进行拟合(见图1),发现二者之间符合幂函数关系,拟合效果良好,相关系数达到R2=0.8124。

3.2 弹性模量

从三组试件的弹性模量试验结果(见表2)可以看出:SF、LSF试件弹性模量很接近,且均大于LF试件,说明单掺石灰石粉会降低碾压混凝土的弹性模量,但在掺加石灰石粉的同时加入硅灰可以抵消这一负面影响;从弹性模量发展速度上看,三组试件发展规律类似,均为先快后慢,在28天龄期时弹性模量能增长至96%以上,其中单掺硅灰的SF试件能达到100%,说明硅灰的加入能加快提升碾压混凝土的弹性模量。

表2 碾压混凝土试件弹性模量测值

3.3 抗拉强度

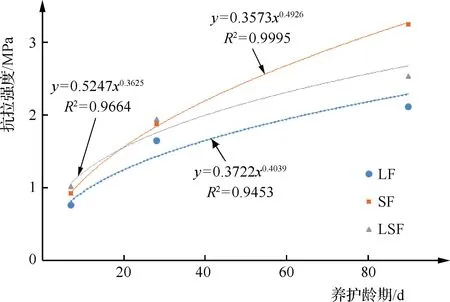

从不同龄期下的立方体抗拉强度及龄期—抗拉强度关系曲线(见图3)可以看出:早期(7天)与晚期(28天)抗拉强度排序均为LSF>SF>LF,具体表现为LSF试件的7天抗拉强度为1.02MPa,较SF高32%,较LF高10%,LSF试件的28天抗拉强度为1.94MPa,较SF高18%,较LF高3%,说明单掺或混掺硅灰与石灰石粉对碾压混凝土的早期抗拉强度无不利影响,且硅灰的加入有助于早期抗拉强度的提高;90天龄期时的抗拉强度排序为SF>LSF>LF,SF试件抗拉强度为3.25MPa,较LF高53%,较LSF高30%,说明掺加硅灰能够有效提高碾压混凝土的最终抗拉强度,且石灰石粉的加入会一定程度上降低最终抗拉强度;三组试件的抗拉强度增长速度差异明显,SF试件表现为早期慢、后期快,LSF试件为早期快、后期慢,LF试件强度发展速度一直处于较慢状态,说明单掺硅灰能显著提高碾压混凝土的抗拉强度但后期强度发展较快,单掺石灰石粉不利于碾压混凝土的后期抗拉强度发展,复掺硅灰与石灰石粉有利于碾压混凝土抗拉强度增长速度的稳定增长;三组碾压混凝土试件的抗拉强度规律与抗压强度类似,龄期越长强度越大,二者之间呈正相关,但曲线的增长速率不断降低;对碾压混凝土的抗拉强度—养护龄期之间符合幂函数关系,拟合效果良好,相关系数达到R2=0.9453。

图3 龄期—抗拉强度关系曲线

3.4 渗透性

由表3可知,随着养护时间的增加,不同配比混凝土试件的渗透性系数均呈逐渐减小的变化趋势,表明养护时间增加能够有效增强混凝土的抗渗性。分析认为,养护时间越长,混凝土内部水化反应越充分,不同颗粒间的胶结程度越高,同时颗粒间孔隙的填充效果也更好,因此混凝土的渗透系数逐渐减小。此外,进一步观察到不同混凝土试件的渗透系数符合LF>LSF>SF,可见不同配比掺和料的大坝碾压混凝种SF组混凝土的抗渗性最好。

表3 不同碾压混凝土试件渗透系数

4 结 论

本文用硅灰、石灰石粉替代碾压混凝土中掺加的粉煤灰,通过室内试验对不同掺和料的碾压混凝土特性进行研究,得到如下结论:碾压混凝土试件的抗拉强度、抗压强度与弹性模量发展规律类似,龄期越长强度越大,且随时间的发展速度是先快后慢;单掺硅灰能显著提高碾压混凝土的强度但后期强度发展较快,单掺石灰石粉不利于碾压混凝土的后期强度发展,复掺硅灰与石灰石粉有利于碾压混凝土强度增长速度的稳定增长;采用石灰石粉替代粉煤灰会一定程度弱化碾压混凝土最终强度,而采用硅灰能够促进强度的稳定增长;采用5%硅灰与20%石灰石粉代替粉煤灰的碾压混凝土具有较高强度和较高的抗渗性,且强度发展速度平稳,可以应用于碾压混凝土中。