超大U型薄壁渡槽造槽机施工技术在湍河渡槽工程中的应用

孙 锋 雷朝生

(1.中水淮河规划设计研究有限公司,安徽 合肥 230601;2.中水淮河安徽恒信工程咨询有限公司,安徽 合肥 230601)

1 工程基本情况

湍河渡槽工程,位于河南省邓州市小王营—冀寨之间的湍河上,湍河渡槽工程为Ⅰ等工程,由40m跨U型渡槽、右岸渠道连接段、进口渐变段、进口闸室段、进口连接段、出口连接段、出口闸室段、出口渐变段、左岸渠道连接段等9段组成,是目前世界上规模最大的U型输水渡槽,长720m,共18跨,单跨40m,槽身结构型式为相互独立的3槽预应力混凝土U型结构。单槽内空尺寸(高×宽)7.23m×9.0m,直线段壁厚35cm,端部壁厚为65cm,单跨槽身钢筋89.5t,单跨槽身钢绞线36.05t,其中环向钢绞线17.33t、纵向钢绞线18.72t,单槽自重约1600t。渡槽设计流量为350m3/s,加大流量为420m3/s。

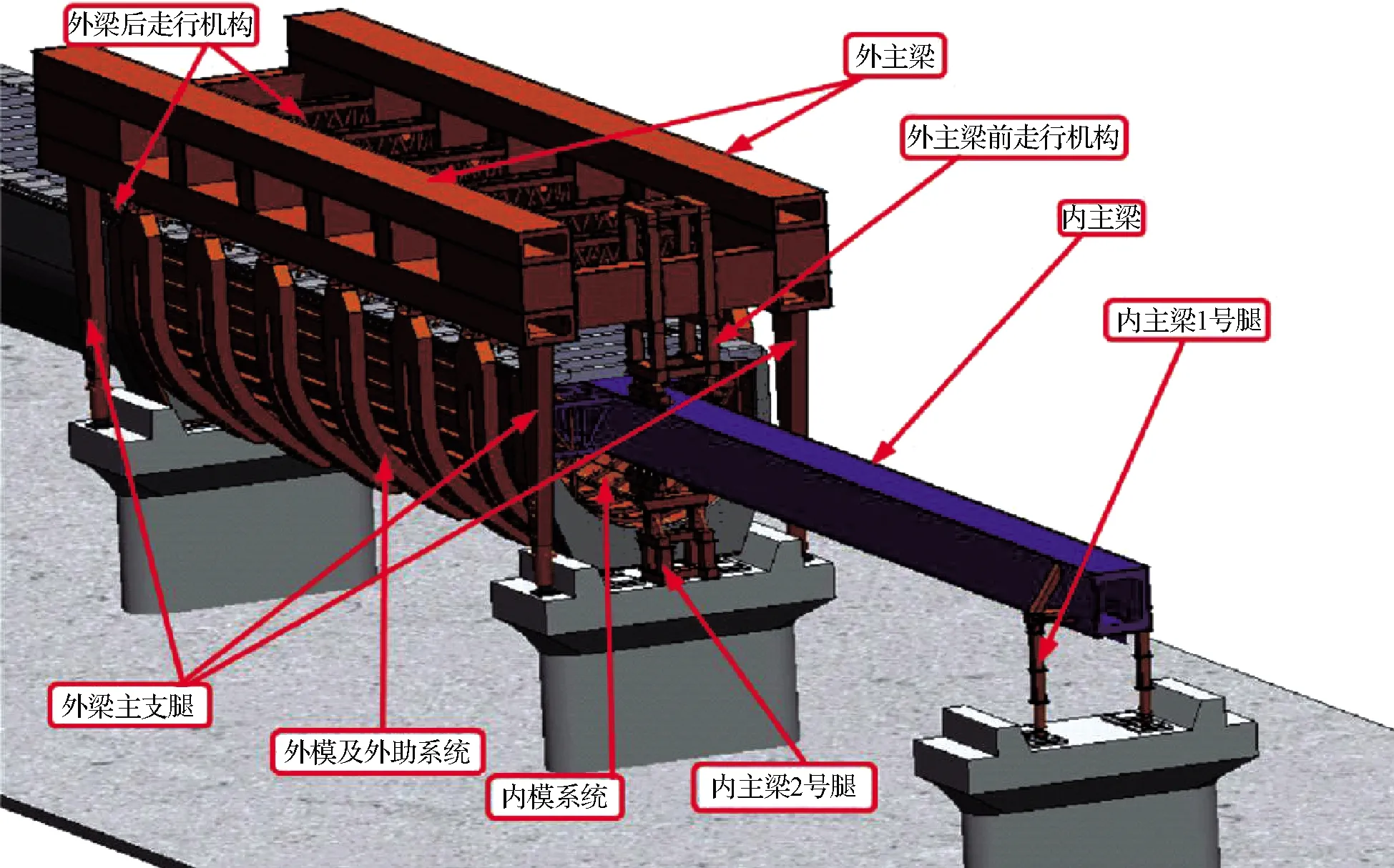

槽身采用了DZ40/1600型造槽机进行原位现浇筑施工。DZ40/1600U型渡槽造槽机(又称整体移动式模架造槽机)是为南水北调中线工程湍河40m跨渡槽现浇施工而设计、制造的专用设备,全机总重约1350t,从运输和安装考虑,构件最重单元件约20t,外形尺寸为88m×13.5m×16.5m(长×宽×高),能承载40m U型渡槽1600t的结构荷载。造槽机主要结构包括外梁系统、外模及外肋系统、内梁系统、内模系统、电气系统及液压系统等,内、外梁系统的顶升及内、外模板的开放和关闭全由液压操作控制(见图1)。

图1 造槽机结构示意图

造槽机工作环境温度在-15~40℃,风力不大于6级时,可进行过孔作业,风力大于8级时,可进行浇筑施工作业。

2 主要技术重难点

2.1 40m跨度U型薄壁预应力渡槽原位现浇施工

整体移动式模架造槽机机械化施工替代传统施工工艺原位现浇渡槽。槽身跨度为40m,跨度大,高度高,在国内同类工程中跨度是最大的。传统工艺进行渡槽施工主要采用满堂支撑体系原位现浇施工或厂内预制现场吊装技术。满堂支撑体系进行原位现浇施工需进行基础处理、排架搭设及拆除、模板安拆,工程量较大,施工难度大,周期长,成本高。采用造槽机进行机械化施工,替代传统工艺,节省工程建设成本,缩短施工周期。

槽身采用了DZ40/1600型造槽机进行原位现浇筑施工,采用新型的造槽机施工技术代替常规的支撑方式完成了国内外技术含量最高、难度最大、工艺最复杂的输水渡槽施工建设,工程质量、进度均较好满足了合同的要求,取得了较好的效果,为大型渡槽机械化施工积累了宝贵的施工经验。

2.2 1200t级造槽机结构设计和运行技术

湍河渡槽工程采用了DZ40/1600U型造槽机原位现浇施工,该设备为目前国内外最大的渡槽机械化施工装置,具有首创性,通过湍河渡槽工程的实施,取得了满足工程施工要求的设备制造、运行操作等技术及参数。

a.增加液压或者钢结构连接装置。在造槽机外主梁和内主梁之间增加液压或钢结构连接装置,连接装置最好有测力装置或刻度等能反映内外梁之间的荷载大小或内外模变形的同步情况。在结构施工过程中,使外模所承受的荷载能通过外梁传递至内梁,确保内模、外模变形时达到同步。

b.内模与外模上设置拉杆或撑杆。在内模与外模上设置拉杆或撑杆,以保证在结构施工过程中,内外模之间距离相对固定,确保结构尺寸正确。

c.内外模变形不同步问题。现场施工条件具备时,可在上一跨渡槽浇筑时,在先浇结构的施工接缝处混凝土内预埋限位装置或材料,在后一跨混凝土浇筑时,将内模、外模与限位装置固定,对防止内模上浮,保证内模、外模变形同步,提高工程质量起到良好作用。

2.3 高性能U型渡槽混凝土施工技术

a.优化工程混凝土配合比设计。在渡槽施工过程中,对C50W8F200高性能混凝土的配合比和现场拌和工艺,均具有很高的技术要求,通过多次现场试验和研究,在确保混凝土质量满足要求的情况下,尽量优化了混凝土拌和物的和易性,选择坍落度较小的配比,以减少混凝土浇筑时对内模的上浮力。

b.混凝土浇筑工艺。在混凝土浇筑过程中,要严格控制混凝土浇筑速度和铺料厚度,采用薄层均匀上升工艺入仓和浇筑。混凝土入仓可根据仓面面积大小采取满足要求的铺料方法,对一般渡槽结构,宜采用平铺法,单层铺筑厚度一般不超过25cm,以便控制混凝土浇捣质量。

3 主要技术亮点

a.成功解决了1600t级造槽机内外模变形不同步问题。造槽机在工作过程中出现内外模变形不同步现象,在国内其他工程中未见这类现象,因本工程槽身跨度达到40m,为目前最大跨度。

通过对渡槽造槽机设备进行优化改造,增加内外梁锁定装置,在槽身浇筑过程中,采用吊杆预提升内模与放低内主梁1号腿共同作用,对造槽机运行操作工艺进行适当优化调整,通过预留内模沉降的方法弥补内外模的变形差,成功解决了湍河渡槽造槽机在槽身浇筑过程中出现的内外模变形不同步问题。

b.促进了大跨度造槽机设计和制造技术进步。通过对湍河渡槽工程施工用DZ40-1600U型大跨度造槽机的技术结构进行研究分析,并采取措施对造槽机进行改造,将总长达88m的造槽机,从使用理念和功能要求出发,通过结构受力计算、结构设计、电气、液压等动力辅助系统的设计等研究工作,通过厂家的加工制造,并结合工程实际使用效果,对大型造槽机设备的结构进行优化和改造后,成功研发出了满足大型渡槽工程施工要求的造槽机,提高了渡槽施工机械的设计制造水平。

c.总结出了大型渡槽造槽机内外模变形控制标准。对造槽机进行改进并调整和优化槽身施工工艺后,对内外模变形量进行监测,结果表明采取防止措施后,内模、外模变形差值可控制在1mm以内,经过对槽身实际浇筑质量进行验证,槽身混凝土浇筑时不会产生挂帘现象,槽身浇筑质量满足相关设计规范的要求。

d.总结出了超大跨度U型渡槽机械化施工工艺标准。通过采用大型造槽机完成大跨度槽身的原位现浇施工(单跨40m,单槽内空尺寸7.23m×9.0m,自重1600t),取得了薄壁U型渡槽的混凝土的和易性指标,槽身混凝土浇筑控制层厚和浇筑速度等工艺标准,有效保证了槽身质量,确保了工程保质按时完工。

4 经济效益分析

湍河渡槽工程成功实施,实践总结了满足工程设计要求的超大U型薄壁渡槽造槽机施工工艺和技术标准,完成了对大型渡槽施工设备的优化和改造,提升了类似设备的结构设计水平,有效解决了造槽机内外模变形不同步的问题,提高了槽身混凝土施工质量。具体体现在以下几方面:单榀槽身施工时间由原来的45天缩减至32天,有效加快了工程施工进度,缩短槽身施工周期约8个月,节省工期折算成本为512万元;据不完全统计,采用其他施工工艺的渡槽外观质量返工处理费用为572万元;与传统渡槽施工方法相比,采用造槽机施工技术节省工程结构成本约1386万元;与渡槽常规变形防治方法相比,减少槽身底部支撑架搭设312套,采用造槽机技术施工,节省支撑项目成本约313.56万元,共计节约费用约2783.56万元。

湍河渡槽工程能否成功,关系到南水北调中线通水时间,是中线通水的关键性工程。造槽机施工技术加快了槽身的施工进度,单联槽身可以缩短直线工期8个月,确保了中线如其通水,取得了巨大的社会经济效益。

5 结 论

湍河渡槽工程已完工验收,经充水试验检验和六年的运行,槽身质量满足设计要求。湍河渡槽的成功实施,促进了超大U型薄壁渡槽机械化施工技术的进步,总结了大型渡槽机械化施工的质量控制要点和安全技术措施,进一步完善了超大薄壁预应力渡槽机械化施工技术和工艺,填补了大型渡槽造槽机运行、操作技术领域的空白,在国内外首次利用液压、电气等动力系统,实现了长度达88m的造槽机内外模系统开启、闭合及整机过孔移位等自动化控制,对类似大型渡槽工程的设计、施工有较大的指导意义。