氯化工艺危险性及其安全防护分析

左晶晶

(安徽省化工研究院,安徽合肥230041)

氯化工艺是指化合物的分子中引入氯原子的工艺过程,主要包括取代氯化、加成氯化、氧氯化等。比较典型的氯化工艺有氯取代烷烃的氢原子制备氯代烷烃,氯取代苯的氢原子生产六氯化苯,氯取代萘的氢原子生产多氯化萘,甲醇与氯反应生产氯甲烷,乙醇和氯反应生产氯乙烷,醋酸与氯反应生产氯乙酸,氯取代甲苯的氢原子生产苄基氯,乙烯与氯加成氯化生产1,2-二氯乙烷,乙炔与氯加成氯化生产1,2-二氯乙烯,乙炔和氯化氢加成生产氯乙烯,乙烯氧氯化生产二氯乙烷,丙烯氧氯化生产1,2-二氯丙烷,甲烷氧氯化生产甲烷氯化物,丙烷氧氯化生产丙烷氯化物,硫与氯反应生成一氯化硫,氯化亚砜作为氯化剂制备氯化物,黄磷与氯气反应生产三氯化磷、五氯化磷等。

1 氯化工艺的危险性

氯化工艺的危险性主要体现在两个方面:一个是物质本身的危险性;另一个是反应过程的风险。

1.1 物质本身的危险性

(1)氯化工艺所用的原料大多具有燃爆危险性。

(2)氯气作为常用的氯化剂,物质危险性大。氯气不会燃烧,但可助燃。一般可燃物大都能在氯气中燃烧,易燃气体或蒸气也都能与氯气形成爆炸性混合物。吸入氯气,可致急性中毒,严重时可引起迷走神经反射性心跳骤停或喉头痉挛而发生“电击样”死亡。另外,氯气中的杂质,如水、氢气、氧气、三氯化氮等,在使用中易发生危险,特别是三氯化氮积累后,容易引发爆炸危险。

(3)氯化反应通常可生成氯化氢,具有较强的腐蚀性。

1.2 反应过程的风险

氯化反应是一个放热过程,尤其在较高温度下进行氯化,反应更为剧烈,速度快,放热量较大。

举例:某企业二氯喹啉酸的生产是由3-氯-2-甲基苯胺经环合、甲基氯化和氧化反应制得,其中涉及的氯化工艺过程如下:

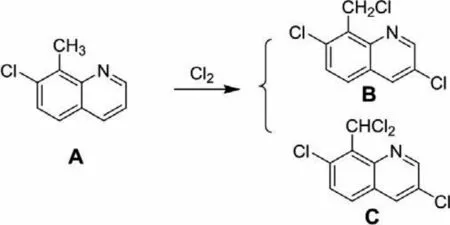

将化合物A(7-氯-8-甲基喹啉)与二氯苯投入氯化釜,加入引发剂偶氮二异丁腈,打开尾气吸收,升温至130℃,打开氯气阀门通氯,控制通氯速度,温度会自然上升,控制通氯温度在145℃~155℃,至反应完全。其反应方程式见图1。

图1 某企业二氯喹啉酸生产中氯化反应方程式

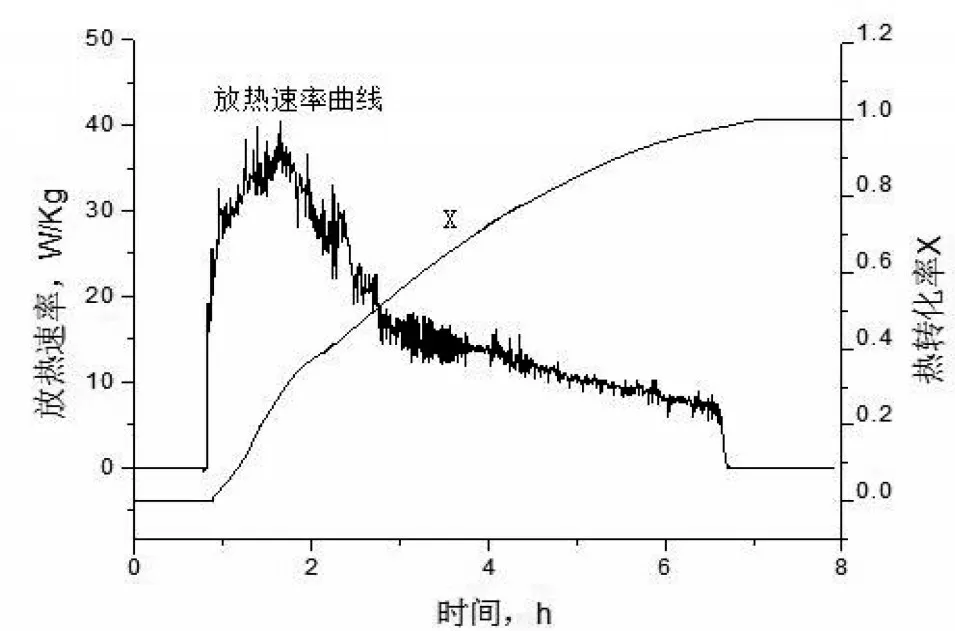

根据该企业的氯化工艺反应风险报告,其氯化反应放热速率曲线见图2。由图2 可见,向反应釜中通入氯气后,体系立即放热,反应放热速率迅速增大;继续通氯,反应放热速率逐渐增大,反应体系中固体也逐渐增多,通氯约0.9 h 后,反应放热速率达到最大值;继续通氯,反应放热速率逐渐减小,反应体系中固体也逐渐减少,通氯约2.1 h 后,反应体系溶清;后续通氯过程反应放热速率缓慢下降。根据该氯化反应风险报告,其反应过程失控反应风险的严重度达到了“3级”。

图2 某企业二氯喹啉酸生成中氯化反应放热速率曲线

2 安全防护措施

由以上危险性分析可知,针对氯化工艺的安全防护可以从两个方面着手:一是物质本身危险性安全防护;另一个是工艺过程安全控制。

2.1 物质危险性防护

(1)针对物质的燃爆危险性,杜绝跑、冒、滴、漏,作业现场应做好防火防爆,如防爆区域内电气应防爆,生产区域杜绝火种火花,进厂车间应加装阻火器,设备设施做好防静电接地等。

(2)针对氯气可从以下几方面进行安全防护:

①加强日常管理,杜绝跑、冒、滴、漏现象。规范液氯管道的保冷设计、施工,若发现有结露、结冰的部位,应及时补充保冷,避免露点腐蚀,可采用聚氨酯保冷材料(氧指数大于30)喷涂发泡进行施工。

②采取液氯泄漏时的密闭措施。如液氯储罐区设置在厂房内,当发生液氯泄漏时,能够迅速关闭门窗,形成厂房密闭状态;应配套吸风和事故氯气吸收处理装置,确保液氯泄漏时装置能够快速启动,有效防止氯气扩散。

③设置事故氯吸收处理装置,且能力(如碱吸收、热交换等)与液氯泄漏量相匹配。事故氯处理设施的供电电源应达到一级负荷的要求,其碱液应定期化验分析、补充更换,以满足事故状态下吸收氯气的要求。液氯储存区域周边可配备移动式或者固定式水幕水带,作为防范氯气扩散的防线。

④当发生液氯泄漏时,在立即采取堵漏作业的同时,一般应当迅速启动实施倒罐输转流程。液氯储罐与备用罐未采取上下布置方式通过自流实现完全倒罐的,向备用罐的倒罐必须采用输转设备进行,可采用液下泵式倒罐泵,倒罐泵的用电负荷应为一级。

⑤建立三氯化氮安全监控手段,根据原氯中三氯化氮含量情况,定时排污。

2.2 工艺过程的安全控制

根据氯化工艺反应过程的危险性,针对该工艺设施应采取自控DCS 系统以及独立的自控仪表SIS 系统进行安全控制:反应釜温度和压力的报警和联锁;反应物料的比例控制和联锁;搅拌的稳定控制;紧急进料切断连锁;紧急冷却系统连锁;事故吸收处理系统连锁等。如将氯化反应釜内温度、压力与釜内搅拌、氯化剂流量、氯化反应釜夹套冷却水进水阀形成联锁关系,设立紧急停车系统,设置安全阀、高压阀、紧急放空阀、液位计、单向阀及紧急切断装置等安全设施。

具体的安全控制连锁设置可参考如下:

(1)氯化反应釜的温度与氯气进料管线上的切断阀及循环水的阀门进行联锁,当温度高时,开大循环水的流量,并调小氯气的进料阀,当达到温度高报警值时,关闭氯气进料阀门,同时将循环水的流量开启到最大。

(2)氯气缓冲罐的压力与液氯进气化器进口调节阀进行联锁,当压力高时,关闭其进料阀。

(3)反应釜的液位与进料管调节阀联锁,反应釜的压力与氯气进釜调节阀进行联锁,当压力高报警时,关闭其进料阀。

(4)催化器的温度、压力与导热油进料管进行联锁,当压力或温度高时,关闭其进料阀。

(5)在氯气缓冲罐、反应釜、液氯罐等氯气进口和出口管道上设置紧急切断装置,当液氯发生泄漏时,启动应急吸收系统,及时切断氯气进料阀;液氯罐液位高报警时,切断液氯进料阀。

3 结束语

综上可见,氯化工艺危险性大,主要体现在物质本身危险性和反应过程风险两个方面,本文亦从这两个方面提出了相应的防护措施。安全风险虽然对人类危害巨大,但同时是相对的、可控的,只要采取了对应的安全防护措施,将安全风险控制在可接受范围内,就能大大降低事故的发生。

生命是无可替代的财富,安全是第一红线!在追求经济发展的同时,我们要将安全放在首位,将各项安全措施落到实处,将安全风险进一步降低!