内河码头抓斗卸船机无人值守改造的可行性研究

郭浩杰

望亭发电厂

0 概述

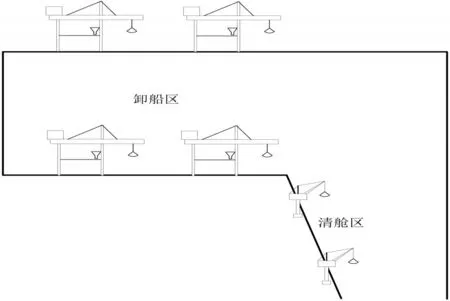

华电望亭发电厂卸煤码头港池内共配置4台桥式抓斗卸船机,单台额定出力为350 t/h,采用人工手动卸船方式工作。码头来煤方式为京杭大运河自航船,典型船型为1 000 t平底驳船。卸船机司机手动抓取大部分煤炭,送入卸料斗,通过输煤皮带输送至电厂区域,卸煤至舱底少量余煤时,船只移至清舱作业区,由小吨位抓机执行人工清舱作业。卸煤码头示意图见图1。

图1 卸煤码头示意图

1 存在的问题及改造的目的

1.1 存在的问题

抓斗卸船机作为望亭发电厂卸煤码头的主力接卸装备,操作模式以司机人工操作为主,司机的操作熟练程度直接决定了整个卸船过程的作业效率与作业安全。

司机人工操作时,需在船舱正上方的司机室内俯视船舱和煤堆,因视角局限,视觉效果接近于平面二维,很难看清煤堆高低起伏状况。司机在操作抓斗抓料时,需弯腰低头,力求能满斗抓煤、避免煤堆坍塌埋住抓斗、避免碰撞船舱,劳动强度极大,长时间卸船作业,对司机体力、耐力和专注力是一个重大考验。通常连续工作几小时后,卸煤效率会明显下降,三班倒24 h连续作业的模式和高强度的作业流程,使司机的人员流动性极高,给电厂的安全稳定生产带来了隐患。另外,司机为了快速卸煤,经常采用“甩斗”操作,使煤斗上方的粉尘飞扬愈发剧烈,造成一定的环保压力,同时也加剧了钢丝绳的磨损和设备故障。

1.2 改造的目的

人工智能、自动化技术的飞跃发展,在环境恶劣的场所或人工重复劳动强度大的场合使用机器人代替人工成为当前技术发展的趋势。抓斗卸船机电控系统相对其他大型起重设备而言,配置较高,电控升级基础良好。对卸船机进行电控改造,利用物料扫描技术对船舱和舱内物料进行三维原景重现、建立基于人工智能技术的卸船控制规则和抓斗路径规划,实现卸船机的无人值守运行是一个好方法。

抓斗卸船机无人值守系统的应用可以有效解决对熟练司机的依赖问题、消除设备运行安全隐患、提高船煤接卸效率,把司机从高强度的重复劳动中解放出来,同时有力推动人工智能技术在燃煤电厂的应用,切实提高管理水平,实现降本增效的目的。

2 可行性研究

2.1 前期调研

为了研究卸船机无人值守系统在卸煤码头的实际应用情况,我们对华电某公司(以下简称A公司)无人值守卸船机项目进行了调研,现场观看了该公司3号卸船机无人值守工作情况,并与一线司机、生技部专工进行了交流。

2.1.1 项目概况

A公司卸煤码头设2个5 000 t级泊位(可停靠1艘1万t级海轮),共配置3台机械差动四卷筒桥式抓斗卸船机,沿码头自西向东排列,依次为1号机、2号机、3号机,卸船机下方配置双路皮带。卸船机可沿码头轨道运行,改变作业位置,单台卸船机设计额定起重量为20 t,额定卸煤能力为800 t/h。卸船机通过抓斗从停靠码头边的运煤船上抓煤,送至卸船机卸煤斗,经地面皮带机输送至原煤仓或储煤场。其中3号卸船机经改造,具备自动模式下无人值守全自动卸船作业功能。卸煤码头来煤方式为长江自航船,典型船型为5 000~12 000 t平底驳船,采用抓斗卸船方式,剩余舱底少量余煤,由人工推耙机进行清舱作业。

2.1.2 系统构成

系统由视频监控系统、大车防撞雷达检测系统、物料探测雷达系统、抓斗定位与姿态感知系统、操作维护终端、数据通信系统、大车位置检测系统等组成。

1)视频监控系统

卸船机视频监控系统主要实现在全自动条件下的视频监控辅助功能。在以下关键操作位置固定高清摄像头,采集的视频信号汇总至机房电气室内视频系统机柜,视频信号分别显示在电气室、司机室、码头中控室的监控屏幕上。

(1)在卸船机大梁正中位置设高清摄像头,面向下安装,视角覆盖整个船舱范围,主要用于观察抓斗在船舱内的抓卸料过程。

(2)在卸船机卸料斗的侧上方位置设高清摄像头,视角覆盖整个卸料区域范围,主要用于观察抓斗的卸料姿态和卸料效果。

(3)在卸船机大车前方的门腿横梁中央设高清摄像头,视角覆盖大车前进方向码头区域,主要用于观察大车前进时轨道上或码头工作面是否有障碍,以及地面两路皮带的运行及煤流情况。

(4)在卸船机大车后方的门腿横梁中央设高清摄像头,视角覆盖大车后退方向码头区域,主要用于观察大车后退时轨道上或码头工作面是否有障碍,以及地面两路皮带的运行及煤流情况。

(5)在卸船机机房电气室内放置视频系统机柜,用于安装电源、视频控制器、通信模块、监视器和控制键盘等设备,可实时监控4台摄像头覆盖区域的视频信息。

(6)在卸船机司机室内设置监视器,可实时监控4台摄像头覆盖区域的视频信息。

(7)在码头中控室内设置一台监视器及主机,可实时监控4台摄像头覆盖区域的视频信息。

2)大车防撞雷达检测系统

大车防撞雷达的安装位置分别位于大车前方陆侧门腿、大车前方海侧门腿、大车后方陆侧门腿、大车后方海侧门腿。

在卸船机全自动作业过程中,通过安装在卸船机大车上的探测雷达扫描,实时检测轨道方向大车与障碍物之间的距离,控制系统根据障碍物形状,经综合计算后对碰撞风险进行分级处理:进入4 m范围内触发二级报警;进入2 m范围内触发一级报警,同时大车自动减速,避免发生碰撞危险。

3)物料探测雷达系统

物料探测雷达安装在卸船机大梁中间,船舱正上方位置。雷达驱动机构能够保证抓斗小车在远离大梁向陆侧运行后,实时扫描船舱内被抓斗抓取过的煤堆形状,更新煤堆轮廓,保存到煤堆轮廓信息数据库中。

4)抓斗定位与姿态感知系统

抓斗定位及姿态感知系统无线发射端位于抓斗上承重梁侧板凹槽内,能够向控制系统提供抓斗的实时坐标及实时姿态。系统发射端使用充电电池组供电。

抓斗定位及姿态感知系统无线接收端位于大梁末端的抓斗钢丝绳改向滑轮旁边,能够接收发射端的信号,并以有线方式与控制系统通信,系统接收端使用有线供电。

5)操作维护终端

电气室内设置操作维护终端一套,检修工程师可对无人值守自动卸煤系统进行监控和维护。司机室内就地操作终端与电气室操作维护终端通过光纤远程连接,同步运行,可实现如下功能:

①显示船舱内煤堆轮廓3D图、灰度图(平面图);

②显示各运行机构实时位置等必要信息;

③对自动卸煤各环节进行系统普通参数设置、高级参数设置;

④对自动卸煤流程进行任务设置;

⑤对抓斗起升、抓斗开闭、小车、大车等机构进行双向单动操作;

⑥切换人工或自动模式;

⑦对自动卸煤进行全流程“启动/停止”控制、流程中“暂停/继续”控制;

⑧报警、故障信息显示及处理。

6)数据通信系统

无人值守自动卸煤系统主控单元与物料探测雷达系统、防撞雷达系统采用以太网通信;与抓斗定位系统、PLC系统采用高速总线通信。

卸船机机房外侧和码头中控室楼顶配置了无线通信模块及高增益定向天线各一套,用于卸船机与码头中控室之间的无线视频信号通信。

7)大车位置检测系统

为精确检测大车运行位置,增设大车位置多圈绝对值编码器及PLC网络通信接口模块,由PLC将卸船机大车实时位置发送至主控单元。

2.1.3 工作流程

司机在司机室内首先将操作模式切换为“自动”模式,然后在操作终端上设置船体长度、船舱深度等作业参数后,系统通过安装在卸船机大梁上的物料探测雷达,对扫描到的船舱和煤堆轮廓信息进行三维成像、建模,经过分析计算形成最优卸船作业方案。然后由系统根据当前煤堆形状特征,自动选取抓斗抓料点,自动控制抓斗抓料、闭斗、提升,沿系统自动规划的最优回程路径运行,控制抓斗小车回至卸料斗上方开斗卸料,然后系统控制抓斗再返回船舱内下一个抓料点继续抓料,完成一次抓卸料循环。系统周而复始,按照分层剥取、平衡卸船的策略,自动完成卸船任务。

2.2 改造效果分析

2.2.1 改造后的优点

通过对卸船机的无人值守自动卸煤改造,呈现出以下优点:

1)改造不对原有人工操作方式进行改动。实际运行中卸船机司机可随意在两种模式下自由切换,不会因为自动模式故障造成卸船机无法运行。且遇到紧急状况可以瞬间切换回手动状态,安全性有保障。

2)卸料过程中,除设定程序以外的特殊情况(如:堵煤),司机基本属于观察状态,无需进行任何操作,基本实现了抓卸料无人控制,大幅减轻了司机的劳动强度。

3)通过对卸船机无人值守运行模式的观察,无人卸船机基本能达到人工操作的效率。经过连续对比观察,3号卸船机平均完成一个循环用时48秒,在自动模式下卸船机运行平稳,有利于降低钢丝绳等易损件的消耗,并减少在卸船过程中的扬尘现象,也有利于降低电气设备过载的可能性。

4)卸船机无人值守改造的主要探测装置“激光雷达”对于雨、雪、雾等天气不敏感,可以避免在这些恶劣天气情况下因司机视线不良造成卸船机无法作业的情况,能提高A公司整个卸煤码头的接卸效率。

5)改造后,卸船机可以进行远程控制,不但大幅减轻司机的劳动强度,还能实现司机在地面控制室操作卸船机,并使一名司机同时操作多台卸船机成为可能,有效提高卸船机司机的工作效率。

2.2.2 效果分析

本次调研,无人值守自动卸船的实际效果超出了预期,抓斗的运行并不像我们想象中的那样呆板,整个抓、卸料过程比较流畅,甚至初步实现了人工操作的“甩斗技能”,很大程度上提高了卸煤效率。自动卸船的效率基本达到了熟练司机的程度,且避免了由于司机精神、身体状态不佳导致的效率下降问题。制约A公司3号卸船机自动卸船效果的问题主要是卸料斗堵煤,该公司已制订计划加装振动给料机,以彻底消除瓶颈。由于A公司目前仅改造了一台卸船机,尚未实现减员增效的目标,计划来年再改造一台,并同步设置煤码头中控室,实现司机远程控制,有突发状况可进行人工干预,两台卸船机可以减少二分之一操作员。

3 对比和结论

与A公司卸船系统相比,望亭发电厂的水运煤船舶体量比其小(望亭发电厂为千吨轮,A公司为万吨轮),卸船机则都是无锡工力同一类型的产品,仅抓斗额定起重量和卸煤量各少了一半,程序移植后不存在不能运行的问题,但需要在现场参数设置时根据实际情况进行优化和调整,控制策略也需要根据望亭发电厂实际情况进行重构。望亭发电厂重船接卸和清舱分开作业的模式有利于加快自动模式下卸船机的卸船速度,无需等待清舱即可进行下一艘船舶的接卸,与A公司相比有天然优势。

望亭发电厂2018年投产的4号卸船机配备了振动给料机,对来煤流动性适应能力较好,其余卸船机对来煤流动性有一定要求。来煤流动性差将对自动模式下卸船工作效率产生较大影响,在我们调研期间,A公司3号卸船机接卸曾遇到此问题,司机数次中断卸煤处理料斗堵煤,如望亭发电厂进行无人值守改造,应一并考虑该问题。

目前,望亭发电厂共配置4台卸船机,如一次性全部改造,投资回收期较短(约2.78年左右),成功实施后,可以大幅降低对卸船机司机数量及操作熟练度的依赖程度,解决司机流动性大给生产带来的隐患,司机配备可减少10人以上,节约用工成本100万元。但一次性投资金额较大(550万元),且还存在一些不确定因素。如仅改造1台卸船机,则仅减轻司机工作量、提高安全及环保性能、降低设备疲劳磨损,并无直接经济效益输出。

综上所述,较为稳妥的方案是:基于卸船机4已有振动给料机,对卸船机3、4进行无人值守改造,同步对卸船机3安装振动给料机,煤码头设置中控室并预留2台卸船机容量,待改造成功后,再对一期卸船机(1号/2号卸船机)进行改造,设置过渡期,最终保留每班次一个卸船机司机值班。