时速160 km的国外低地板铰接动车组严重晃动问题测试研究

陆海英 舒 友 李 稳 薛文根 王建斌

(1.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春;2.西南交通大学牵引动力国家重点实验室,610031,成都//第一作者,正高级工程师)

0 引言

中车长春轨道客车股份有限公司于2015年至2017年间,首次研制成功用于出口项目的时速160 km低地板铰接动车组。整列动车组由四车体五转向架组成,全列车包括2台端部动力转向架、2台中间铰接动力转向架和1台中间铰接非动力转向架。为研究此类动车组列车独有的动力学特性,针对既有动车组发生的列车严重晃动和限速运营问题进行了线路动力学试验研究,以找出问题发生的根本原因,确保在新车研制中避免同样问题的发生。

铁道车辆的低频振动问题普遍存在,直接影响旅客乘坐舒适性。铰接车辆与传统车辆存在显著差异,相邻车体间铰接转向架的运动行为和振动状态直接影响相邻车厢的平稳性[1-3]。现有研究已经从理论、仿真和试验的角度进行了多方面分析,涵盖了轮轨关系、转向架蛇行运动、转向架有源激励、车上设备的有源振动、地板以及座椅的低频模态耦合振动等,这些都会引起车体的低频振动,进而导致车辆平稳性超标。

国内时速为300 km 的高速动车组也曾发生类似问题,动车组轮对与钢轨匹配关系异常,踏面等效锥度达到0.65,导致转向架蛇行运动频率达到9~10 Hz,与动车组车体一阶菱形模态频率接近,从而导致车体产生异常振动[4]。

转向架牵引传动系统的异常振动也会传递至车体,进而引起平稳性超标问题。例如,牵引电机和齿轮箱之间的联轴器,由于动态不对中效应过大将导致电机二倍转频振动异常增大,进而传递给车体引起地板的局部振动[5]。

文献[6]针对某型号高速动车组指出,车下旋转设备的不均衡振动是造成其上方车体地板局部异常振动的主要原因。文献[7]研究了某高速动车组列车异常颤动的实际问题,指出座椅和车体及其他设备存在低频振动耦合,当线路出现对应激扰源频率且能量达到一定程度时,会引发车体和座椅的异常颤振。文献[8-9]研究了高速动车组因轮轨匹配不良产生高等效锥度,进而引起转向架高频蛇行运动,最终导致车辆平稳性降低的问题。但关于铰接车辆的平稳性超标问题研究不多。

针对铰接车辆的平稳性指标超标问题,通过线路测试的方法开展激扰源研究。除传统的轮轨匹配和悬挂系统振动传递分析之外,还进行了车体运动姿态分析,并首次引入了视频监测方法。这些新型测试手段和方法能够有效分析铁道车辆的异常振动问题。

1 低地板铰接动车组平稳性超标问题

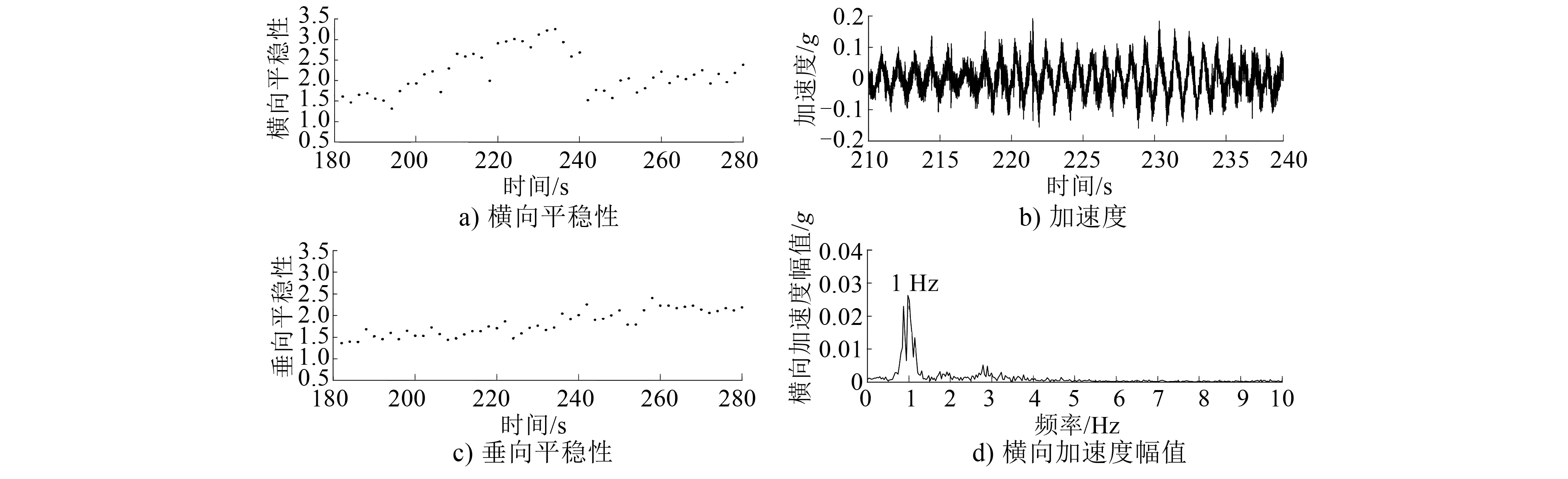

假定车辆在直线路段上运行,且最高运行速度为80~160 km/h。计算车体的平稳性,结果如图1所示。根据GB 5599—1985中的相关规定,车体平稳性指标超过3.0即为不合格,不超过2.5为优秀。图1中,标准限值均为2.5;车体的横向平稳性指标最大达到3.3,垂向平稳性指标在2.5以内,即横向平稳性显著超标;车体横向频谱主频为 1 Hz,以单一谐波振动,即车体始终为横向晃动状态。因此,业主从欧洲进口的既有旧型时速为160 km的动车组,由于车体严重晃动问题只能限速120 km/h运营。

图1 车体平稳性测试结果

2 线路测试方法

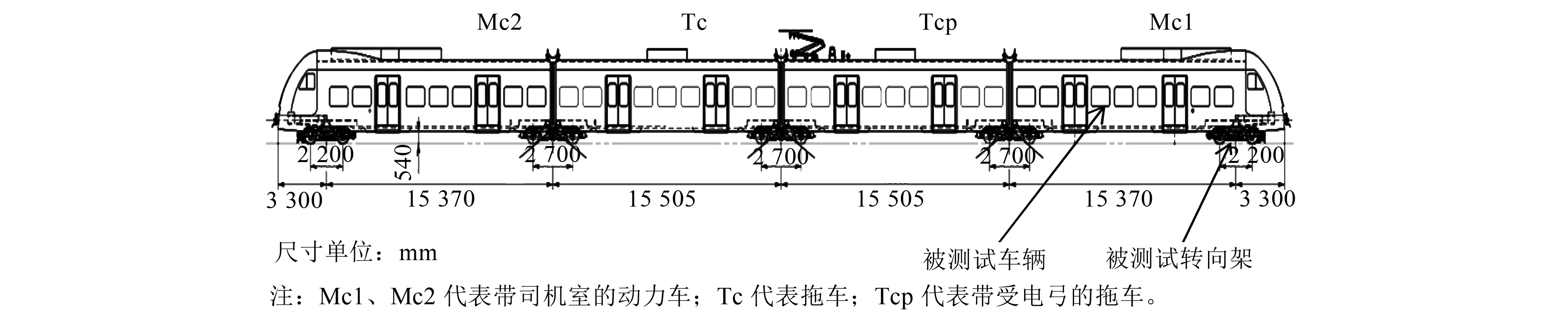

图2为被测试列车示意图。为研究该铰接车辆的平稳性超标问题,进行轮轨匹配测试。测试内容包括车轮踏面磨耗普查和线路轨面测试、车辆振动传递测试、车体线路模态测试和轮对姿态视频采集等。

图2 被测试转向架在列车中的位置

2.1 振动传递测试

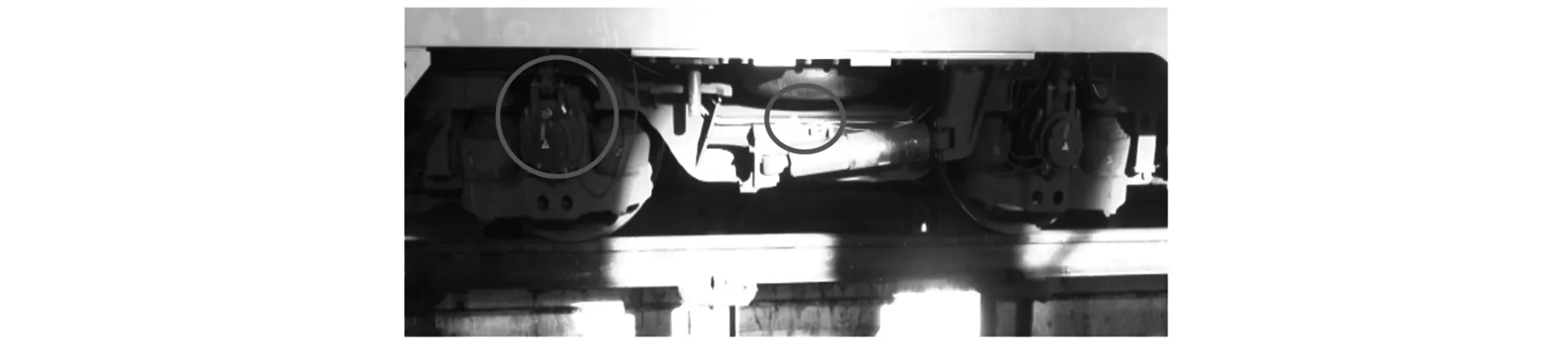

为分析导致车体平稳性超标的振动源,开展悬挂系统振动传递关系测试。分别测试轮对、构架以及车体的振动加速度信号。在构架端部和中部,车体地板前、中、后端均布置测点。通过对振动幅值、振动主频差异对比分析,可以判断车体异常振动的特征以及振动激扰源和传递路径。 测试转向架上的传感器布置如图3所示。

图3 测试转向架上的传感器布置

2.2 轮轨型面测试

选取多个路段测量钢轨型面,采用Railmonitor非接触钢轨激光测量仪进行钢轨廓形测试。利用MiniProf系列测量仪测量车轮踏面廓形,得到实测轨和实测车轮的廓形后,进行轮轨匹配研究。

2.3 车体运动模态测试

在拖车客室前、中、后3个断面布置加速度传感器,且在每个断面的左上角、左下角、右上角和右下角分别粘贴加速度传感器,共计12个测点,测试车体在平稳性超标路段的振动加速度,然后利用LMS Test.Lab系统进行车体模态识别。

2.4 轮对运动姿态视频监测

为了解平稳性超标时刻车体的轮对姿态,采用最直接、最客观的方法,利用高清摄像头进行构架、轮对运行姿态的全程录像。测试结束后,分析视频资料,识别轮对蛇行频率。

3 线路测试数据分析

3.1 振动传递分析

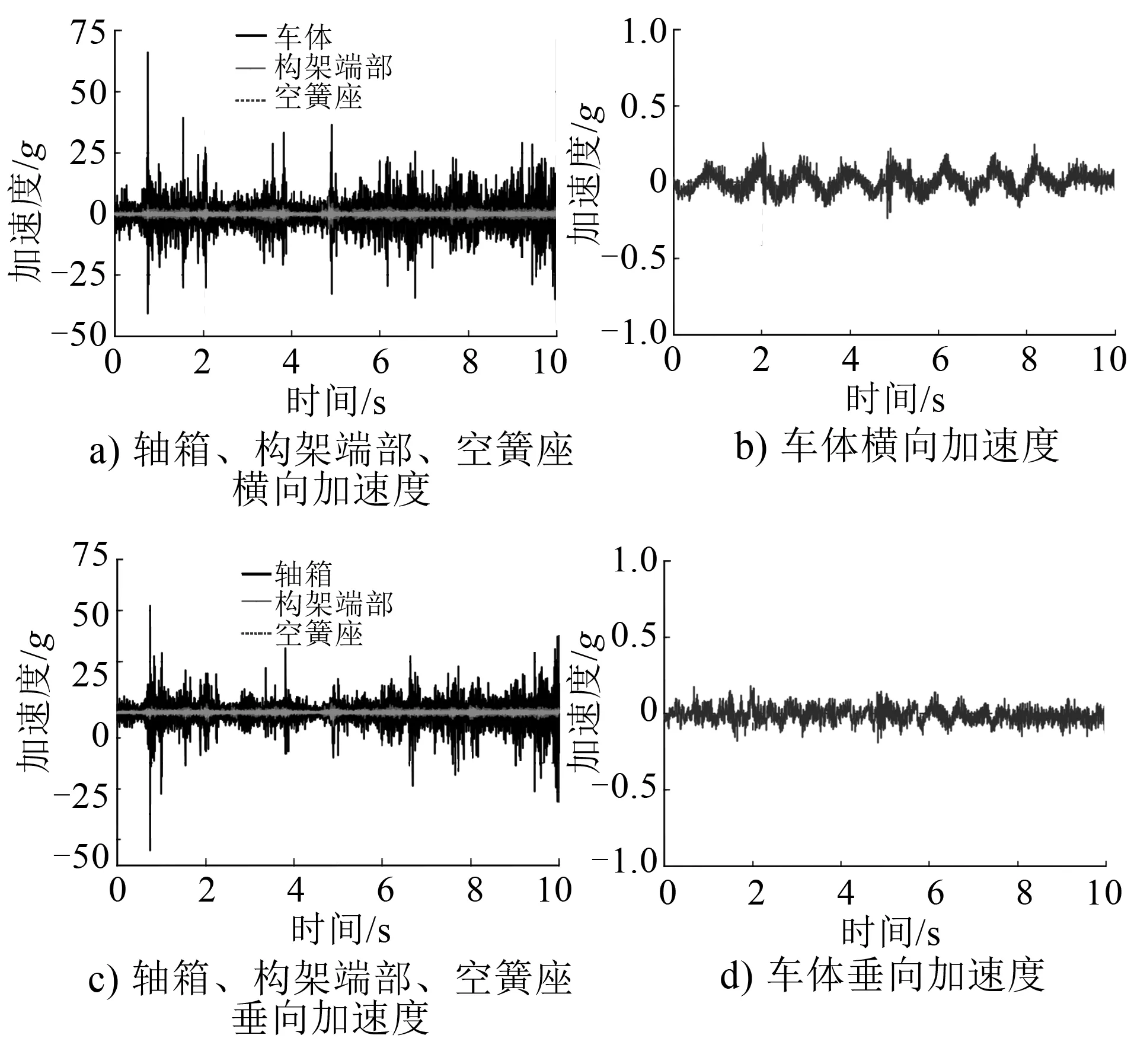

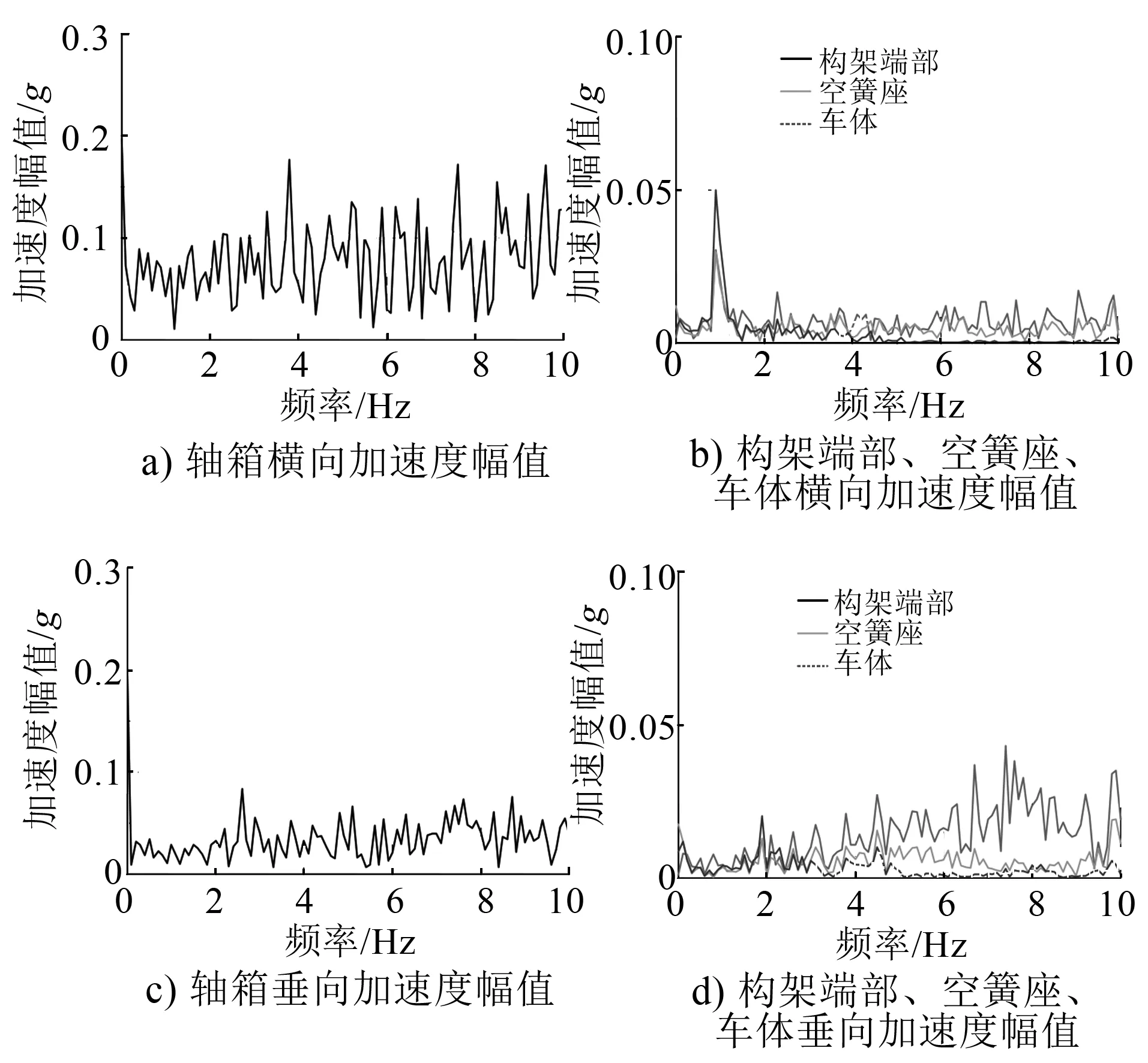

截取轴箱、构架端部、空簧座和车体的10 s振动加速度数据,如图4所示。从时域来看,轴箱振动加速度约为30g,传递到构架的振动加速度约为3g,传递到车体的振动加速度约为0.2g,基本符合100…10…1的关系。

图4 车辆振动时域分析图

图5为车辆FFT(快速傅里叶变换)频域分析图。通过FFT分析发现,车体横向存在1 Hz低频振动,加速度幅值约为0.05g;构架横向也存在同等频率的低频振动,加速度幅值约为0.03g;轴箱横向10 Hz内频率成分丰富,且能量较大,主频被掩盖;轴箱-构架-车体垂向10 Hz内无明显主频成分;车体1 Hz低频横向振动可能是从轮对经构架传递到车体的,且很可能是轮对的蛇行频率。

图5 车辆FFT频域分析图

3.2 轮轨匹配关系分析

依照EN 13715—2006《铁路应用-轮对和转向架-车轮-车轮踏面》中的坐标点平移法制定薄轮缘镟修方案,车轮镟修后出现车辆平稳性超标现象。对车轮踏面进行磨耗普查,并将镟修理论廓形与实测轨廓进行轮轨匹配分析,以便进行相互验证。

3.2.1 理论匹配分析

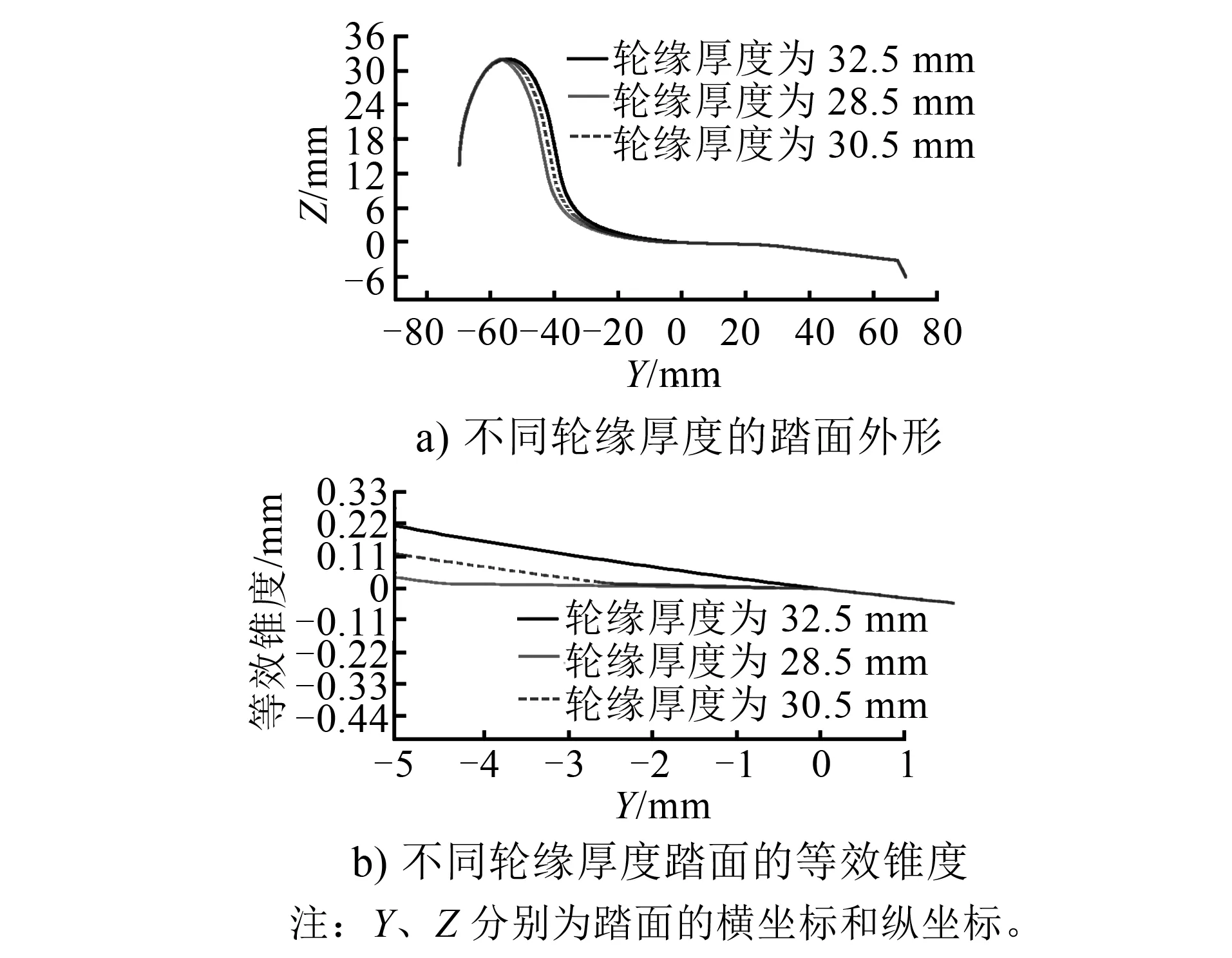

依据EN 13715—2006《铁路应用-轮对和转向架-车轮-车轮踏面》中的坐标点平移法得到不同轮缘厚度下的踏面几何廓形。对比轮缘厚度分别为32.5 mm、30.5 mm及28.5 mm时的踏面几何形状发现,轮缘厚度减薄后,常接触区趋平,可能导致匹配锥度偏低。不同轮缘厚度踏面对比见图6。

图6 不同轮缘厚度时踏面外形及等效锥度对比图

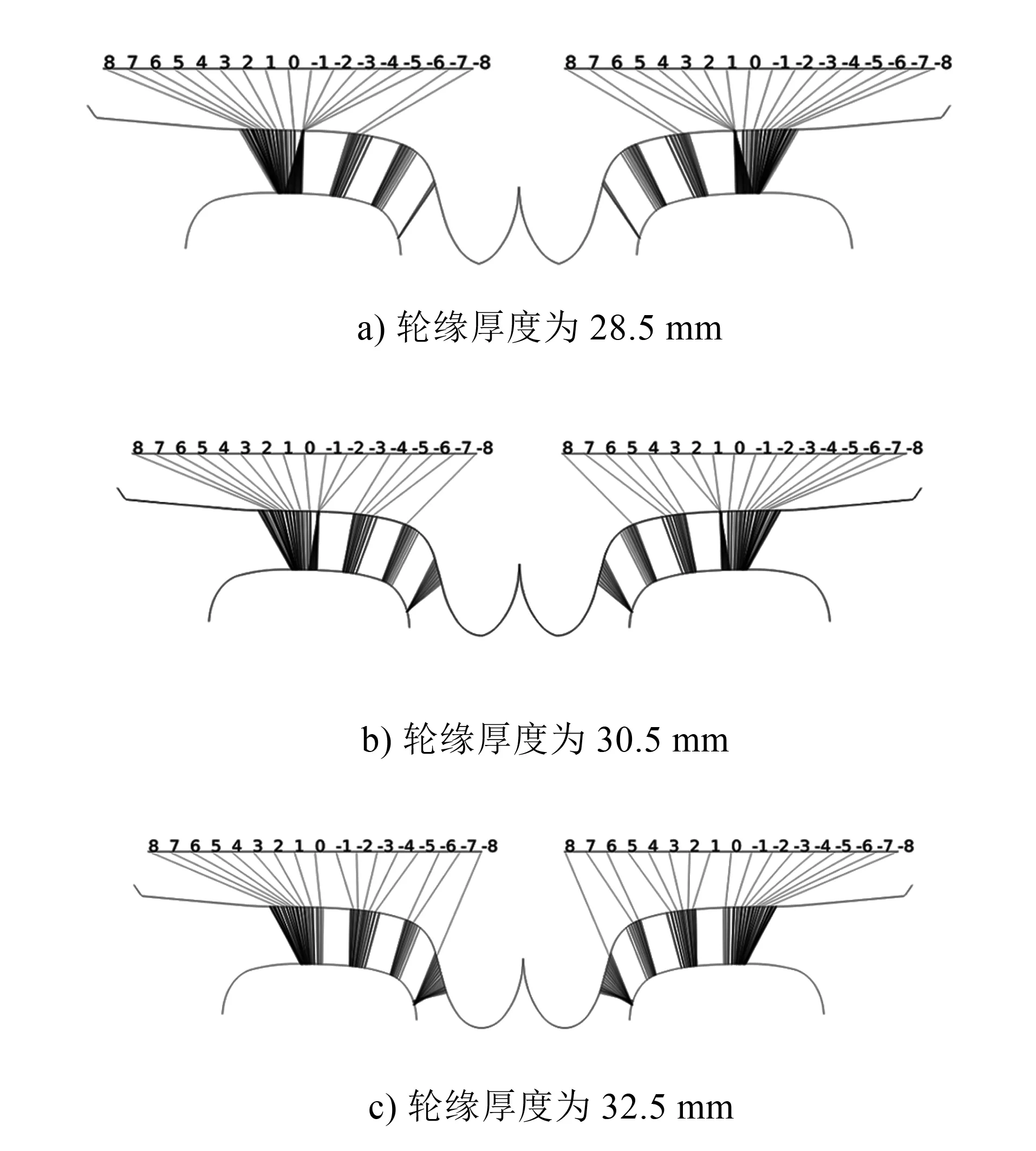

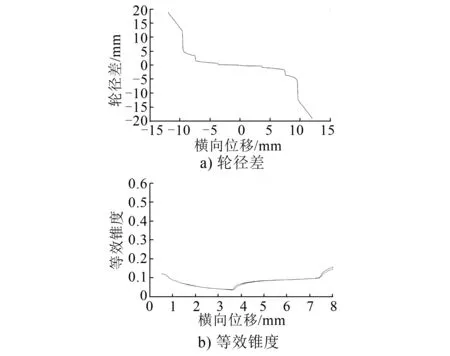

实测轨廓和不同轮缘厚度的轮对并进行轮轨匹配分析。轮缘厚度分别为28.5 mm、30.5 mm和32.5 mm时的轮轨接触几何关系如图7所示。

图7 不同轮缘厚度时的轮轨匹配分析图

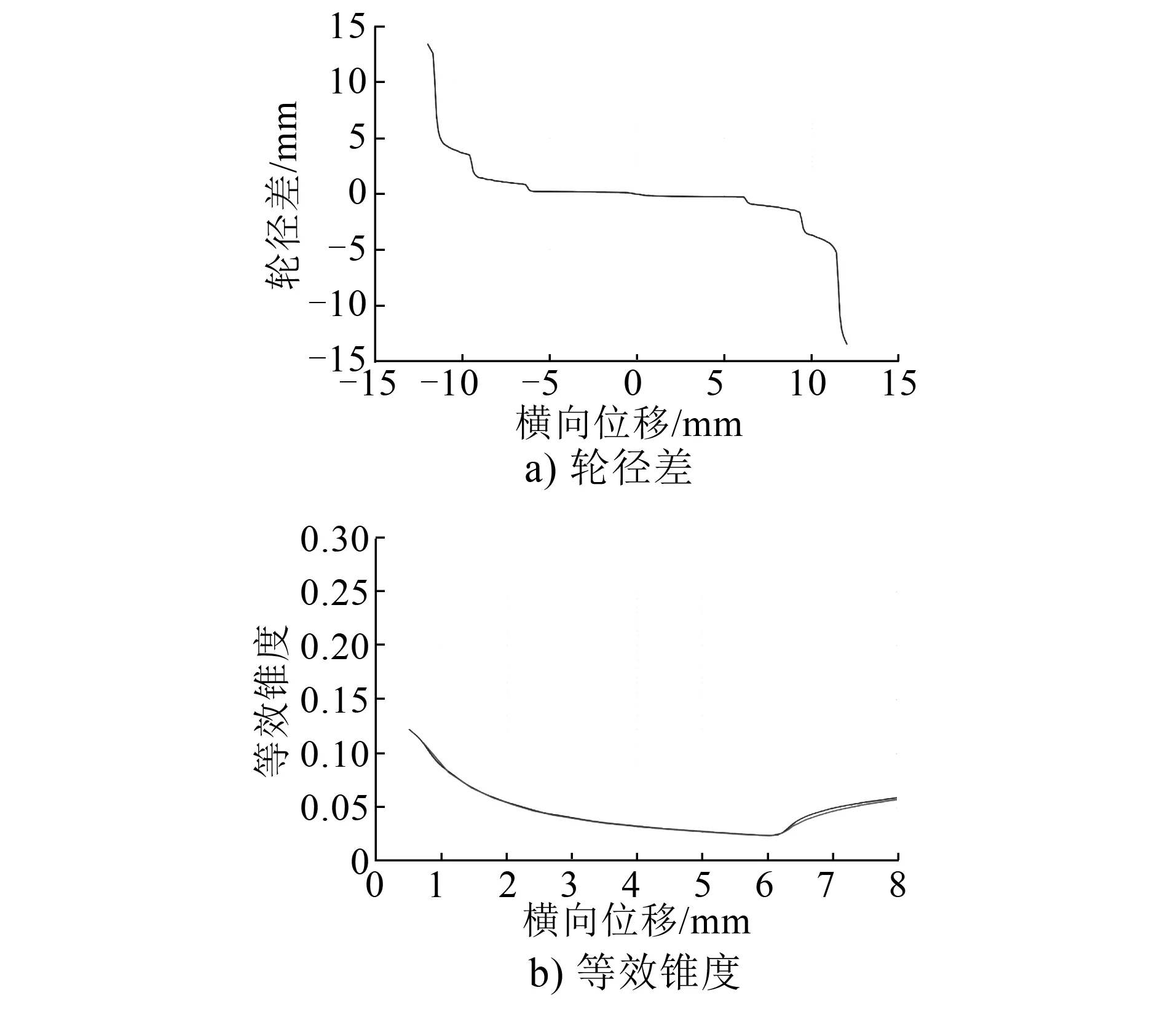

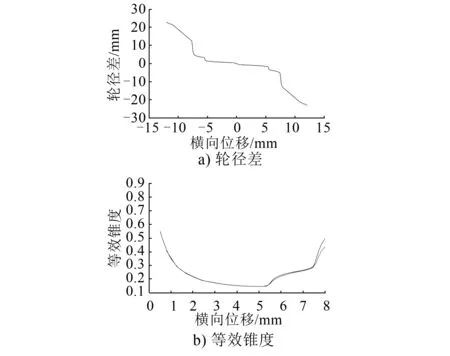

轮缘厚度为28.5 mm时的轮径差曲线及等效锥度曲线如图8所示。由图8可知,3 mm车轮谐波横向位移对应的等效锥度为0.04。

图8 轮缘厚度为28.5 mm时的轮径差和等效锥度

轮缘厚度为30.5 mm时的轮径差曲线及等效锥度曲线如图9所示。由图9可知,3 mm车轮谐波横向位移对应的等效锥度为0.045。

图9 轮缘厚度为30.5 mm时的轮径差和等效锥度

轮缘厚度为32.5 mm的轮径差曲线及等效锥度曲线如图10所示。由图10可知,3 mm车轮谐波横向位移对应的等效锥度为0.17。

图10 轮缘厚度为32.5 mm时的轮径差和等效锥度

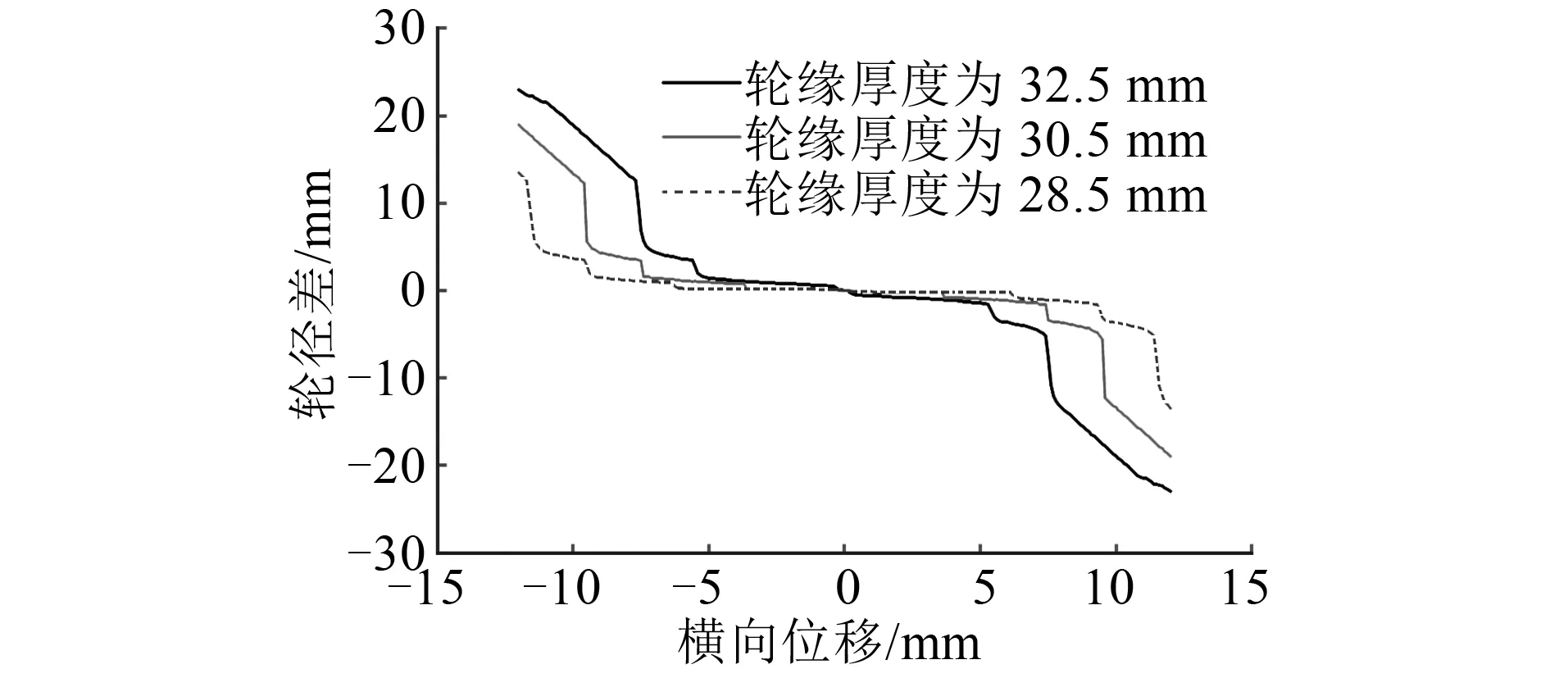

对比3种轮缘厚度下的轮径差曲线(见图11)可知,相较于轮缘厚度为32.5 mm的踏面几何,轮缘厚度为30.5 mm与28.5 mm的踏面几何分别将相关坐标点平移2 mm与4 mm以补偿踏面减薄厚度。这样就造成了车轮常接触区过于平坦,车轮横移产生较小的轮径差,导致实际匹配等效锥度过小,轮对产生低频大幅蛇行,严重时可能碰到轮缘而发生两点接触。

图11 不同轮缘厚度时的轮径差曲线

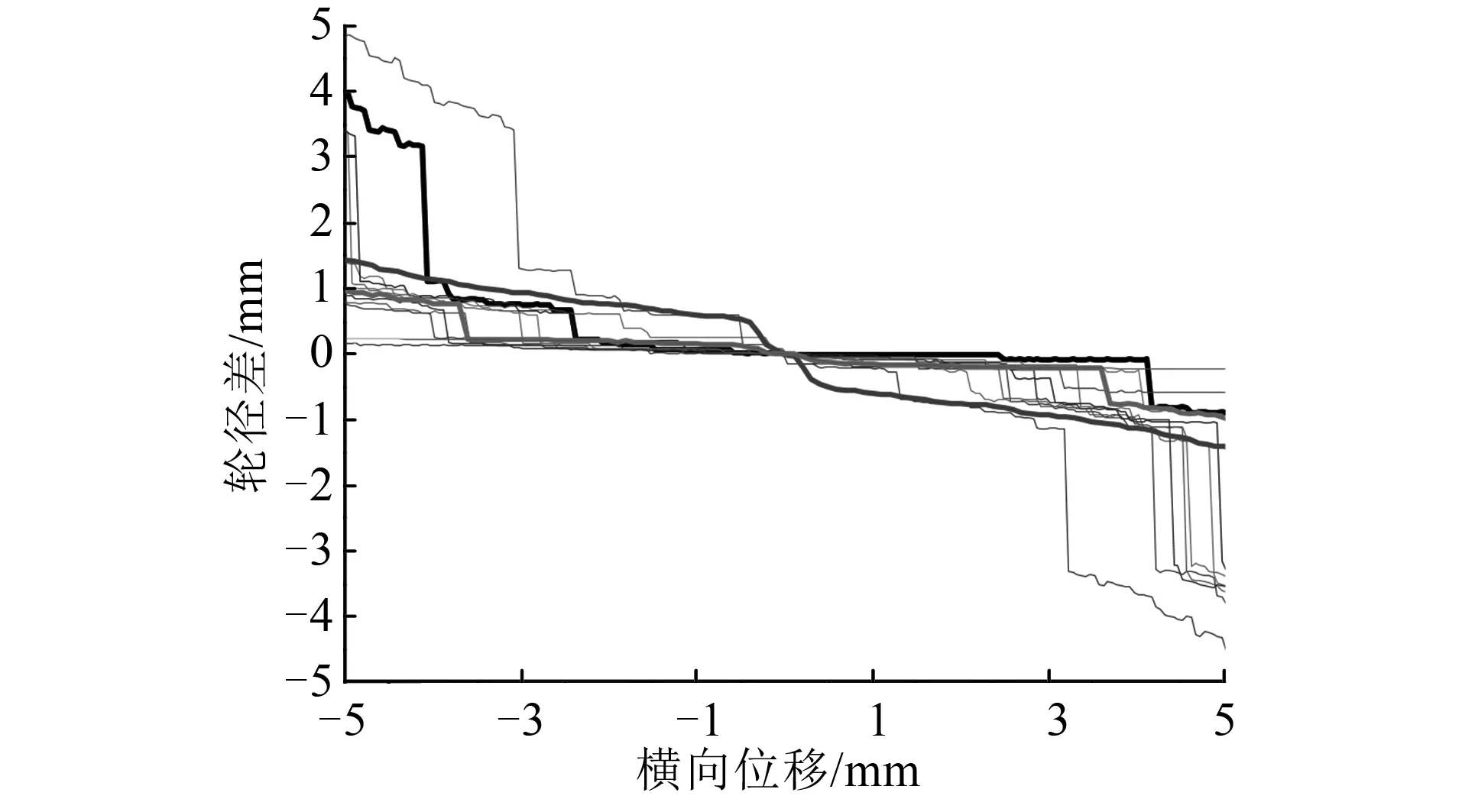

3.2.2 实测匹配关系

对车轮踏面进行磨耗普查,并与实测轨廓进行轮轨匹配分析,如图12所示。由图12可知,绝大部分车轮轮缘厚度均在30 mm以下,常接触区过于平坦。这是由于业主误用EN 13715—2006定义的薄轮缘几何形状,导致大部分车轮等效锥度过低,由此产生1 Hz主频的车体大幅晃动。

图12 车轮踏面轮径差普查数据汇总

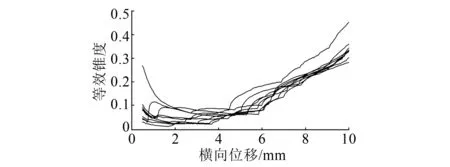

对晃动较为严重的两组车轮进行等效锥度计算,如图13~14所示。由图13~14可知,等效锥度均值分别为0.05和0.03。

图13 车组1车轮等效锥度

图14 车组2车轮等效锥度

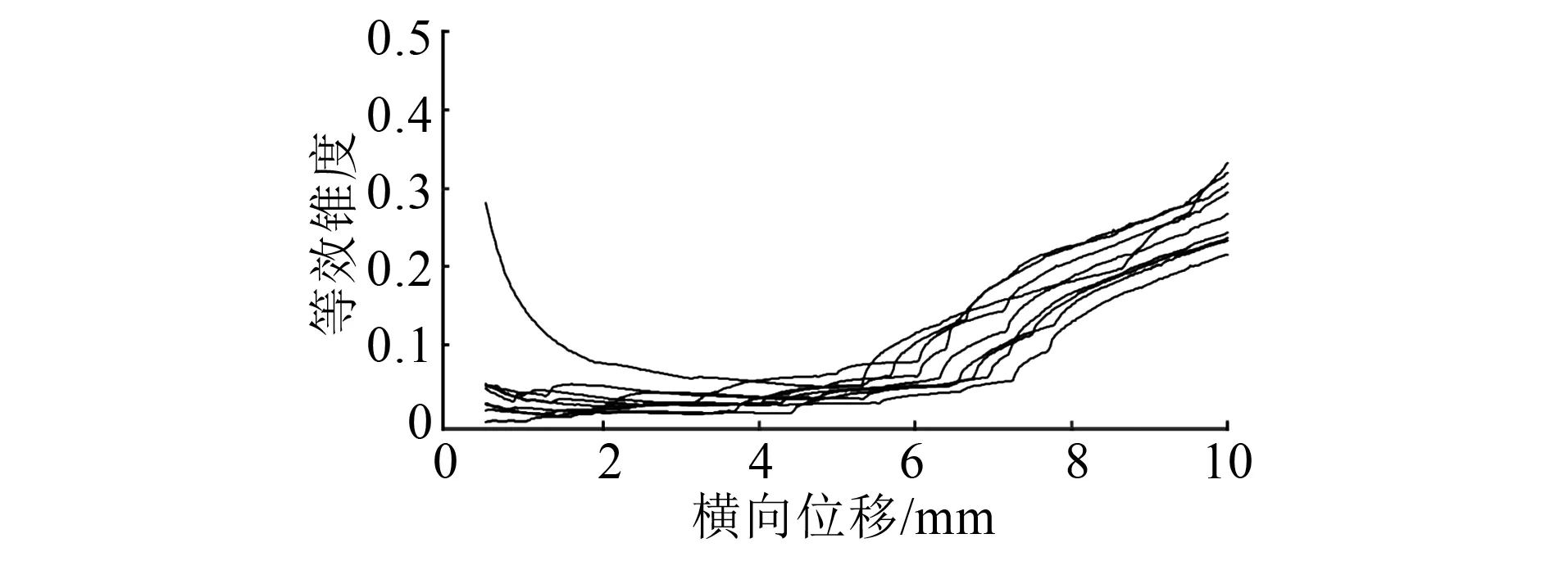

3.3 车体运动模态分析

在车体前、中、后3个断面各布置4个加速度计,测试其横向和垂向加速度,并利用LMS Test.Lab软件中的PolyMAX分析方法对车体模态进行识别。读入平稳性超标路段各测点的加速度数据,选择加速度值较小的测点作为基准点,做互功率谱,之后选择谱中的极值点作为模态频率。车体各测点布置及振型如图15所示。图15中,车体主要存在1 Hz的特征频率,该频率对应的车体振型为“侧滚+横移”。

图15 车体各测点布置及振型图

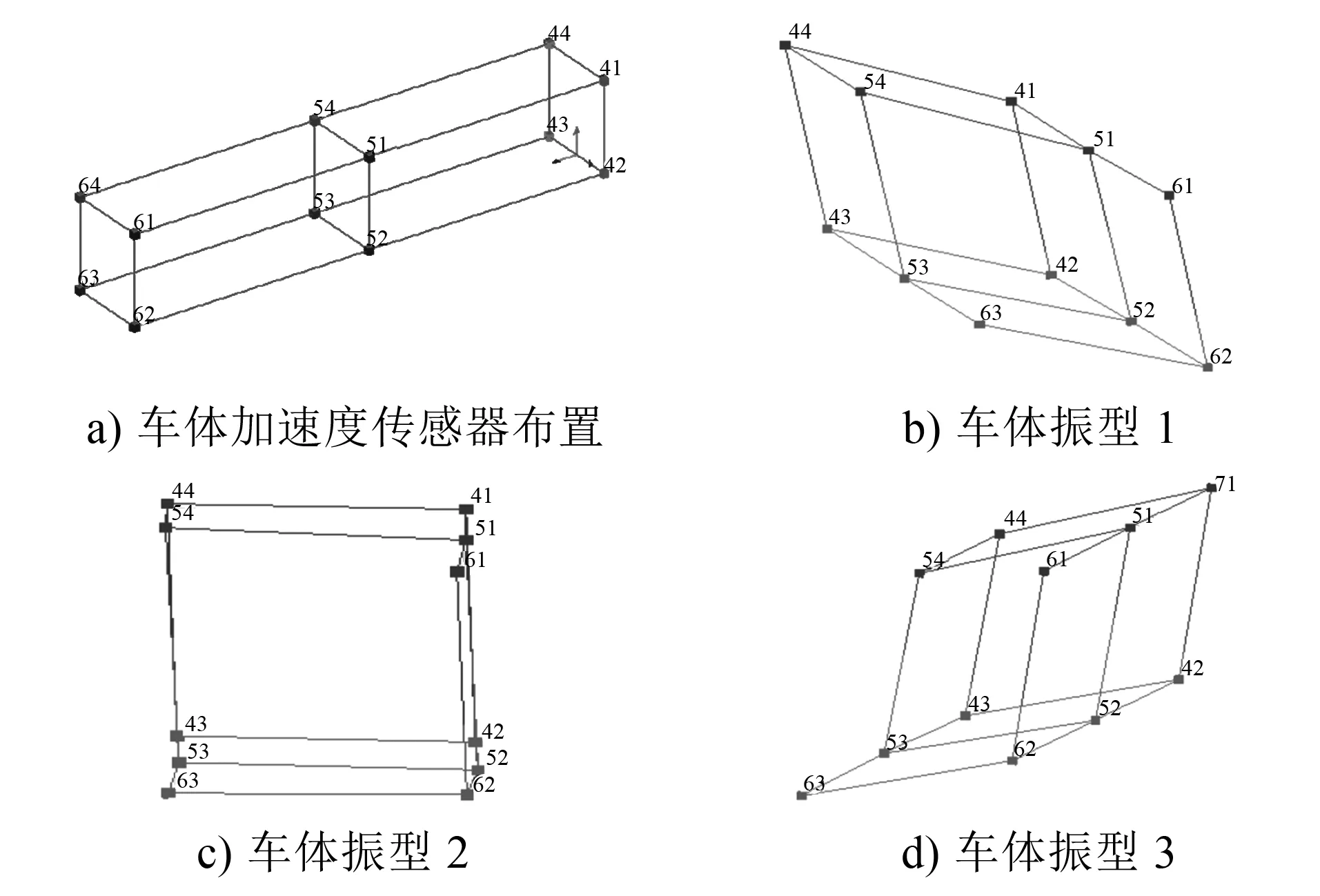

3.4 车体失稳状态视频监测

在构架端部安装高清摄像头,拍摄轮对相对于构架的蛇行运动姿态,如图16所示。

图16 轮对相对于构架的蛇行运动姿态截图

此外,调整摄像头拍摄角度,从车体拍摄转向架,从2车端部拍摄1车端部,均可以看到1 Hz低频振动。

4 结论

1) 车体1 Hz低频振动导致车体平稳性指标超标,该频率激扰来源于轮对。

2) 轮对错误镟修导致常接触区过于平坦,左右车轮轮径差过小,实际匹配等效锥度过低,引起轮对1 Hz低频蛇行运动。

3) 车体在平稳性超标路段表现为“侧滚+横移”模态振动。

4) 视频测试作为一种有效测试手段,验证了轮对1 Hz低频蛇行运动,客观且最为直接地揭示了事物的本质特征。

5) 按照实际薄轮缘方案镟修,将薄轮缘位置做适当过渡,常接触区基本保持不变,以此来保证±3 mm附近的轮径差,确保锥度合理,这是最为根本的解决方法。

6) 适当降低抗蛇行减振器刚度,提高其阻尼,利用车体抑制转向架1 Hz低频振动,可适当缓解车体1 Hz低频晃动。