动车组万向轴振动监控装置报警阈值分析

谌 亮 尹振坤 王显亮 张英春 陈 丞 唐凯强

(中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春//第一作者,正高级工程师)

万向轴作为动车组传动系统主要机械的传动部件,不仅能够实现牵引电机至齿轮箱之间的扭矩传递,而且具备电机和齿轮箱之间的轴向位移和径向位移的补偿作用,很大程度上保障了高速动车组运行安全和运行品质。动车组运行中若出现万向轴轴承润滑故障,将会引起万向轴自身动平衡超标、传动系统异常振动,甚至危及行车安全。

针对此问题,本文开发研制了动车组车载万向轴传动系统振动监控装置。通过在齿轮箱体和电机上安装振动传感器,以齿轮箱和电机测点的万向轴转频频段的振动信号为特征量,实时监测万向轴健康状态。根据不同动平衡量级万向轴在不同转速下测点加速度响应的仿真分析、台架试验验证,以及不同线路运行的动车组万向轴现车振动数据统计分析,制定并优化车载报警阈值,同时根据故障分级提供车载预警、报警信息,对提高动车组万向轴传动系统可靠性具有重要意义。

1 动车组万向轴振动监控装置结构

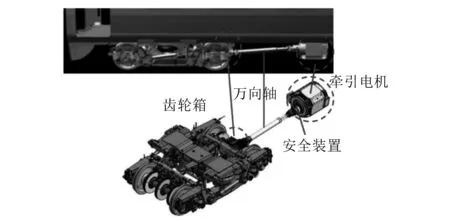

某动车组传动系统(见图1)由牵引电机、安全装置、万向轴和带轴装齿轮箱的轮对组成。牵引电机采用体悬式结构,牵引电机和齿轮箱之间的扭矩通过万向轴进行传递。

图1 动车组传动系统结构

由于动车组运行中万向轴为高速旋转部件,且在其上固定振动测点难度大,因此,采用齿轮箱-电机测点,通过分析万向轴转频频段下振动信号的时频特性,来实时监测万向轴的状态。

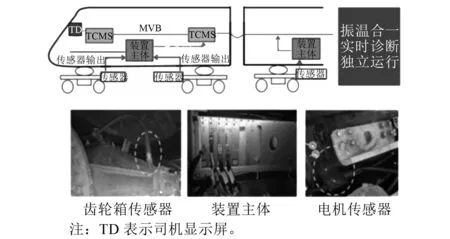

动车组万向轴振动监控装置由特制的齿轮箱振动温度复合传感器、电机振动传感器与采集诊断主机组成,分别监控所有动车万向轴的振动及齿轮箱温度。监控装置通过振动温度复合传感器采集齿轮箱振动及温度信号,同时通过电机侧的振动传感器采集电机振动信号,并实时进行诊断分析。若发现故障则通过MVB(多功能车辆总线)输出的方式将报警信号传送至车上的TCMS(列车监控管理系统),车上的TCMS会将报警信号传送到列控显示系统,司机及机械师均可及时获得报警信息,并采取相应的措施。万向轴振动监控装置结构如图2所示。

图2 万向轴振动监控装置结构

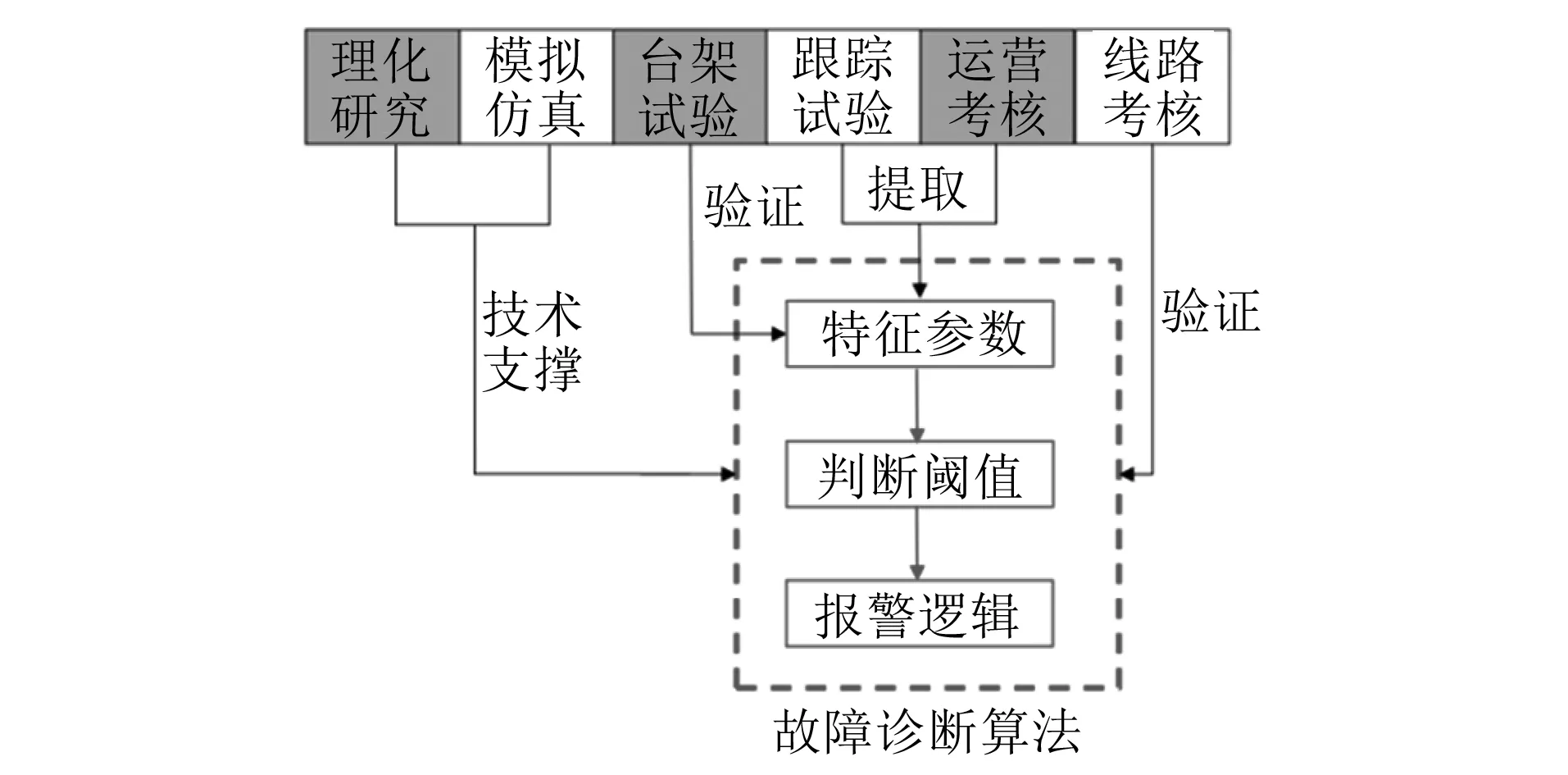

万向轴振动监控装置在车下转向架及车上设备舱共有报警状态线、电源线、振动温度传感器线及速度信号线。该装置(包括传感器、采集器、布线等)独立运行,不会对车上现有设备造成干扰或损坏而影响其正常工作。万向轴振动监控装置的主要功能如表1所示。报警阈值制定的技术路线如图3所示。

图3 报警阈值制定的技术路线

表1 万向轴振动监控装置的主要功能

2 动车组动平衡与振动响应关联性研究

2.1 理论力学基础

传动系统中万向轴既要传递牵引力矩,又要适应复杂的运动关系,其工作环境较为恶劣。万向轴弯曲刚度和扭转刚度很小,故车辆高速运行过程中万向轴极易产生偏心,即动不平衡超标情况。

所谓动不平衡是指旋转运动的零部件围绕旋转轴的质量不均匀分布。

根据理论力学基础知识建立万向轴动不平衡状态理论模型,得出以下方程:

(1)

式中:

U——动不平衡量;

m——不平衡块质量;

r——不平衡块到几何中心的距离;

a——振动加速度;

ω——转速;

F——不平衡块产生的离心力;

M——万向轴质量。

由式(1)得到:

(2)

由式(2)可以看出,在ω恒定不变的条件下,a与U为线性函数关系;在U恒定不变的条件下,a与ω为二次函数关系。

2.2 仿真分析

建立万向轴传动系统仿真分析模型(见图4)。运用有限元方法,模拟计算传动系统安装多种不同动不平衡等级万向轴时的加速度传感器安装测点的加速度响应情况,同时分析不同动不平衡度对振动传递关系的影响。

图4 万向轴传动系统仿真分析模型

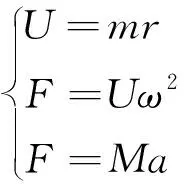

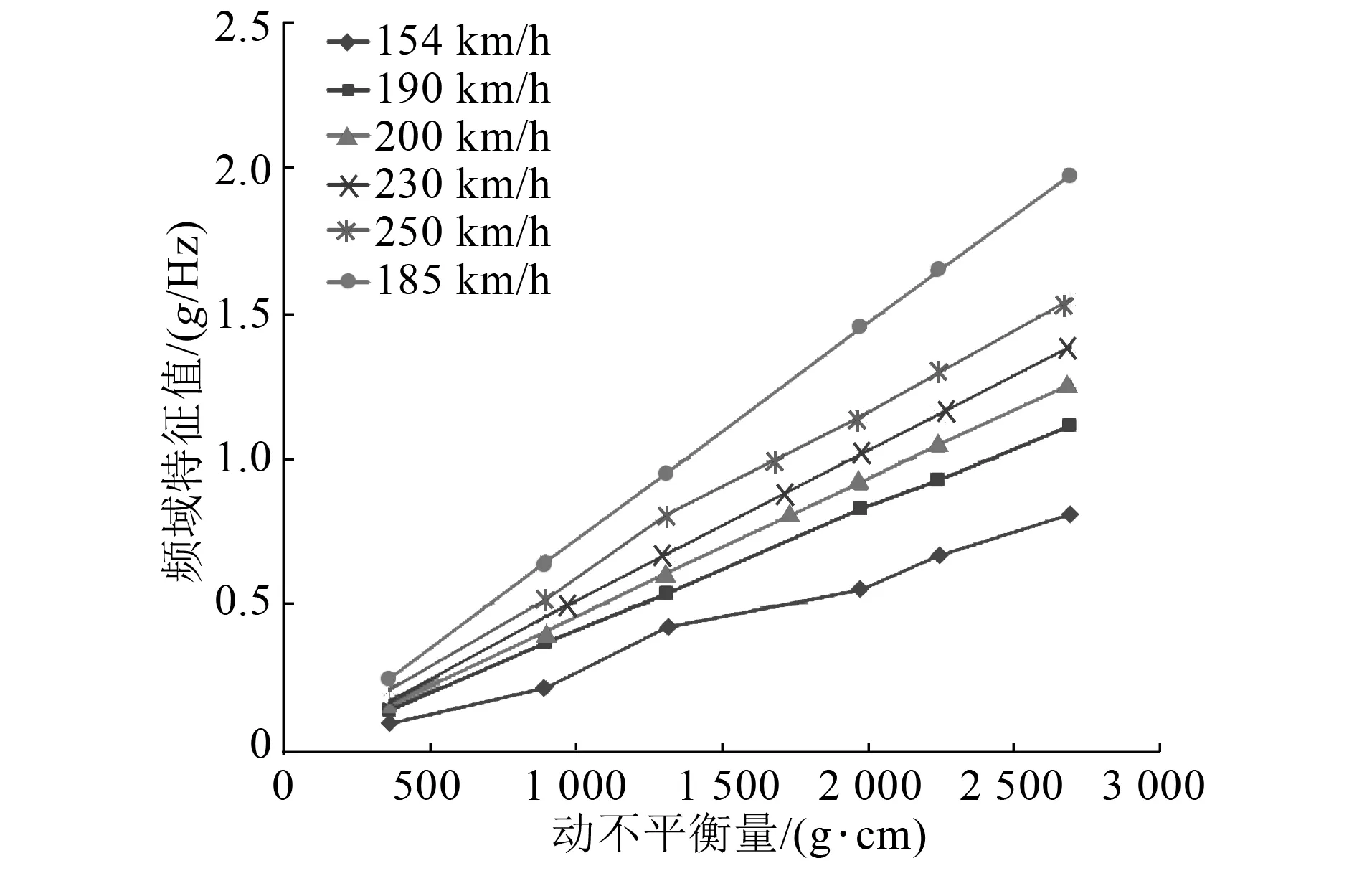

图5为齿轮箱测点振动响应曲线。图6为牵引电机测点振动响应曲线。由图5~6可知,齿轮箱和牵引电机测点振动加速度响应值与万向轴动不平衡量为线性关系。

图5 齿轮箱测点振动响应曲线

图6 牵引电机测点振动响应曲线

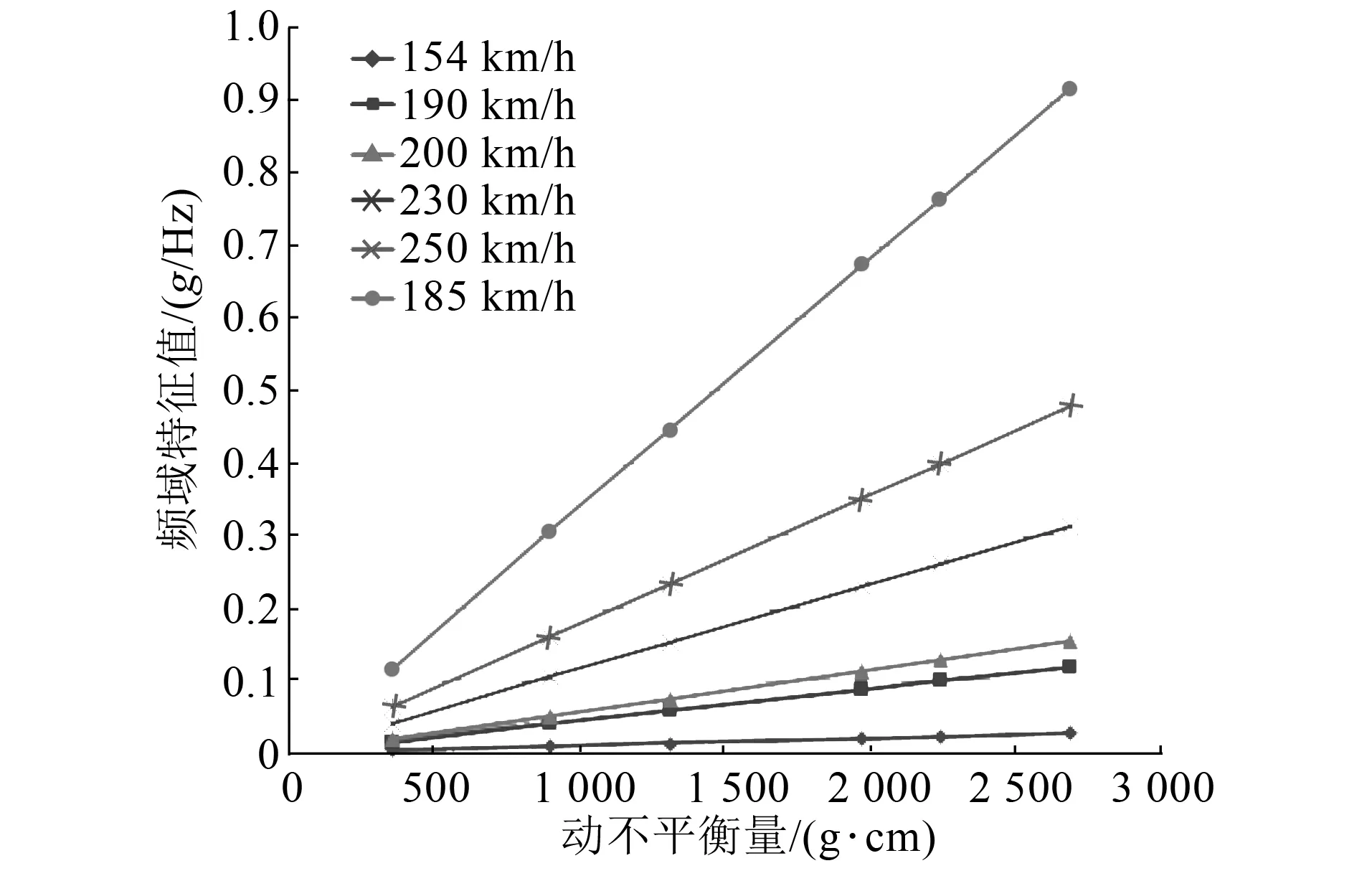

图7为齿轮箱测点振动响应与速度关系图。图8为牵引电机测点振动响应与速度关系图。由图7~8可知,动不平衡量与速度总体上成二次函数关系,该分析结果与理论一致;动不平衡量越大,频域特征值变化率也越大。

图7 齿轮箱测点振动响应与速度关系

图8 牵引电机测点振动响应与速度关系

动车组在高速运行下,对采用标准新轴和标准旧轴的传动系统,分别在240 km/h和 250 km/h两种速度等级下进行仿真计算。由计算得到的万向轴的振动特征值可知,标准旧轴传动系统的振动特征值约是标准新轴的3倍。该倍数关系可为监测系统的阈值设定提供理论依据。

2.3 台架试验验证

在动平衡状态下,选择 3 根不同的万向轴进行台架对比试验,分析万向轴动不平衡指标在齿轮箱固定端的振动响应情况,如图9所示。

图9 试验台布置

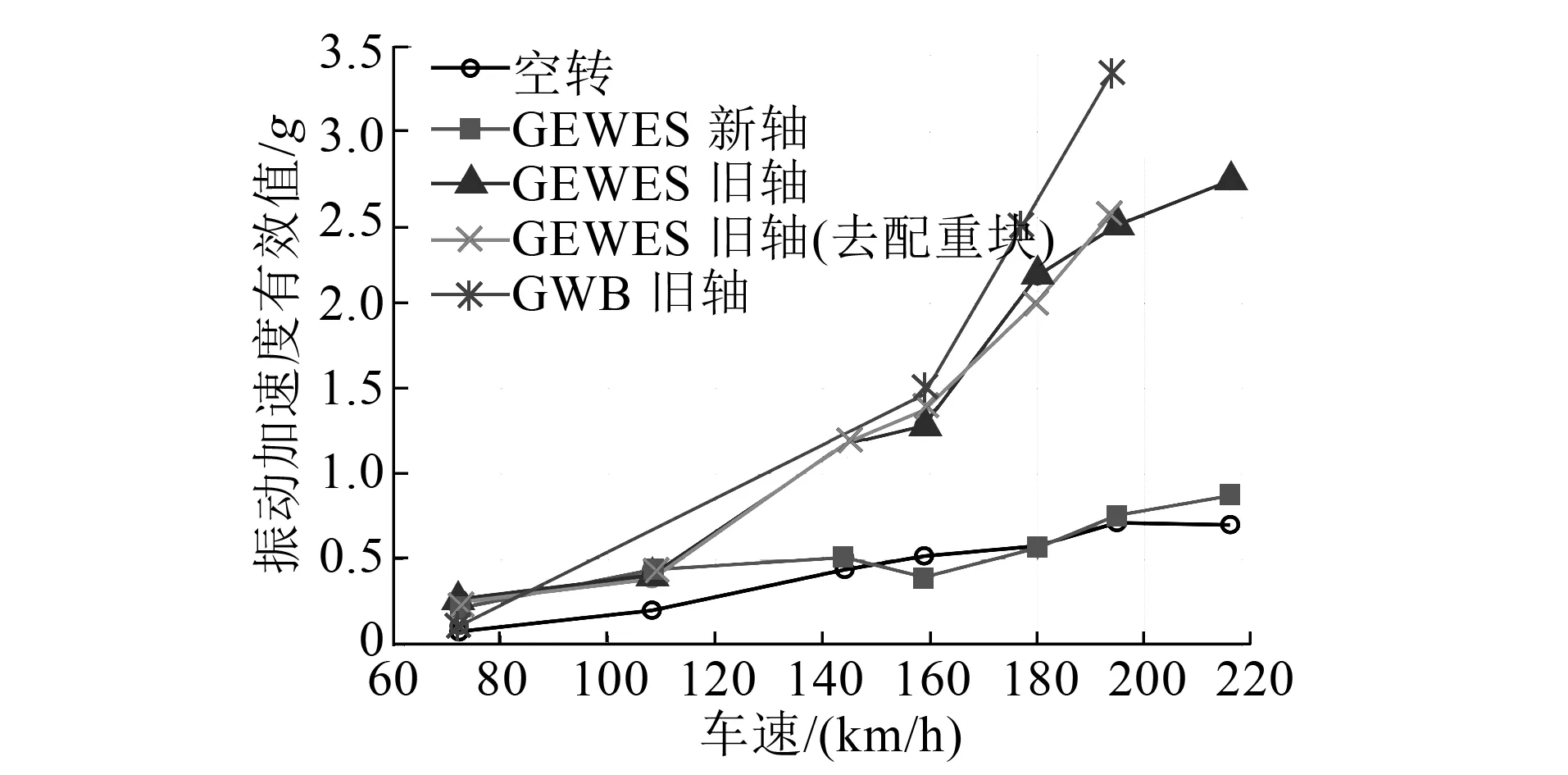

台架试验结果显示,振动特征量能够准确反映万向轴的动不平衡状态;对于低速旋转的万向轴,动不平衡量对振动影响不显著,但随着转速的提高,动不平衡量对振动影响十分显著。万向轴振动加速度有效值如表2所示。万向轴振动加速度有效值与车速间的关系如图10所示。

表2 试验检测的万向轴振动加速度有效值

图10 万向轴振动加速度有效值与车速间的关系

3 监控装置报警阈值及逻辑制定

3.1 振动数据统计样本

对152列动车组万向轴传动系统的振动特征数据进行统计分析。其中,1 520根万向轴样本分为正常万向轴和故障万向轴两类。其中,正常万向轴为1 512根,故障万向轴为8根。正常万向轴的振动特征值经统计分析可作为其振动特征值的上限值,故障万向轴的数据用于优化后的结果验证。

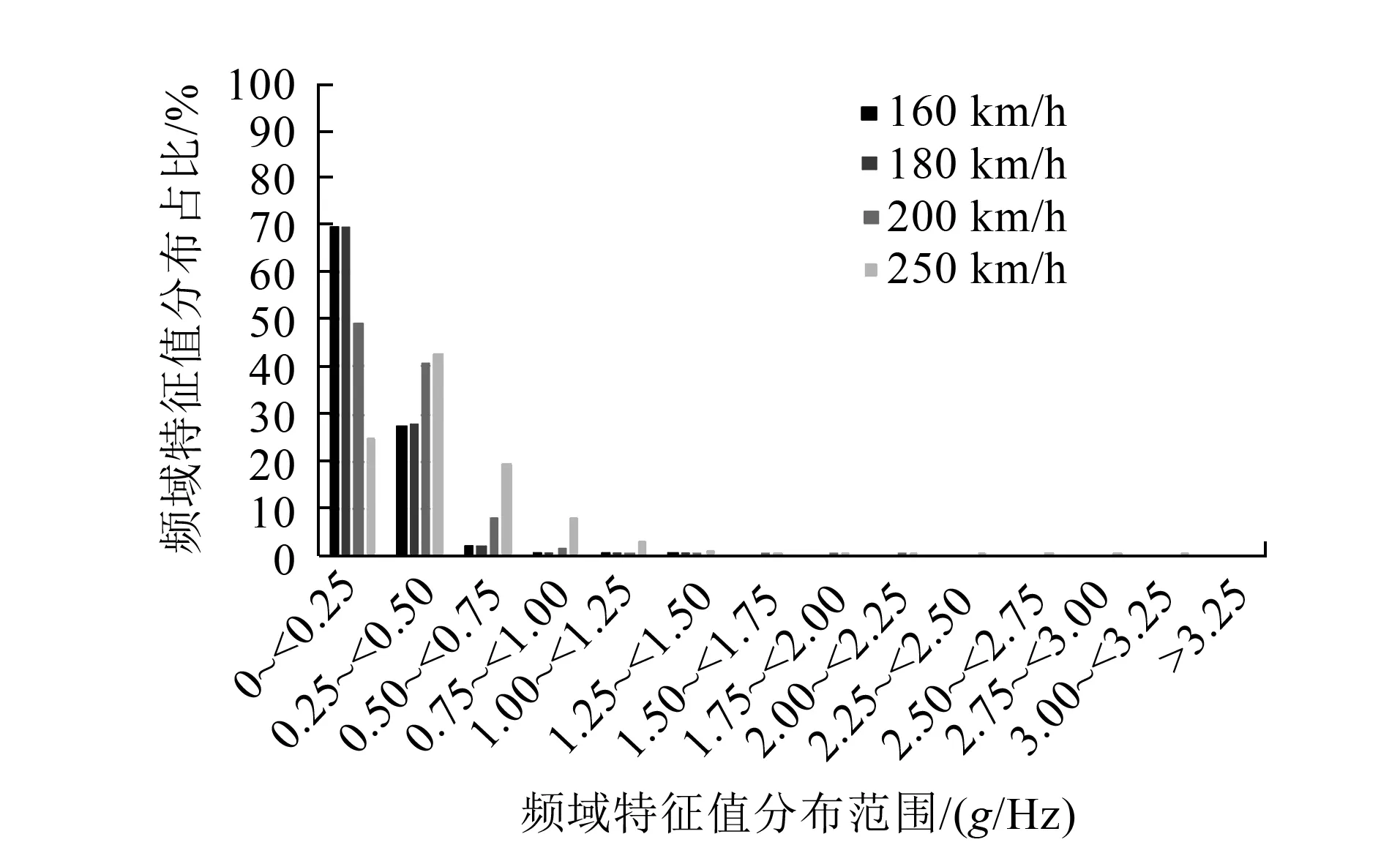

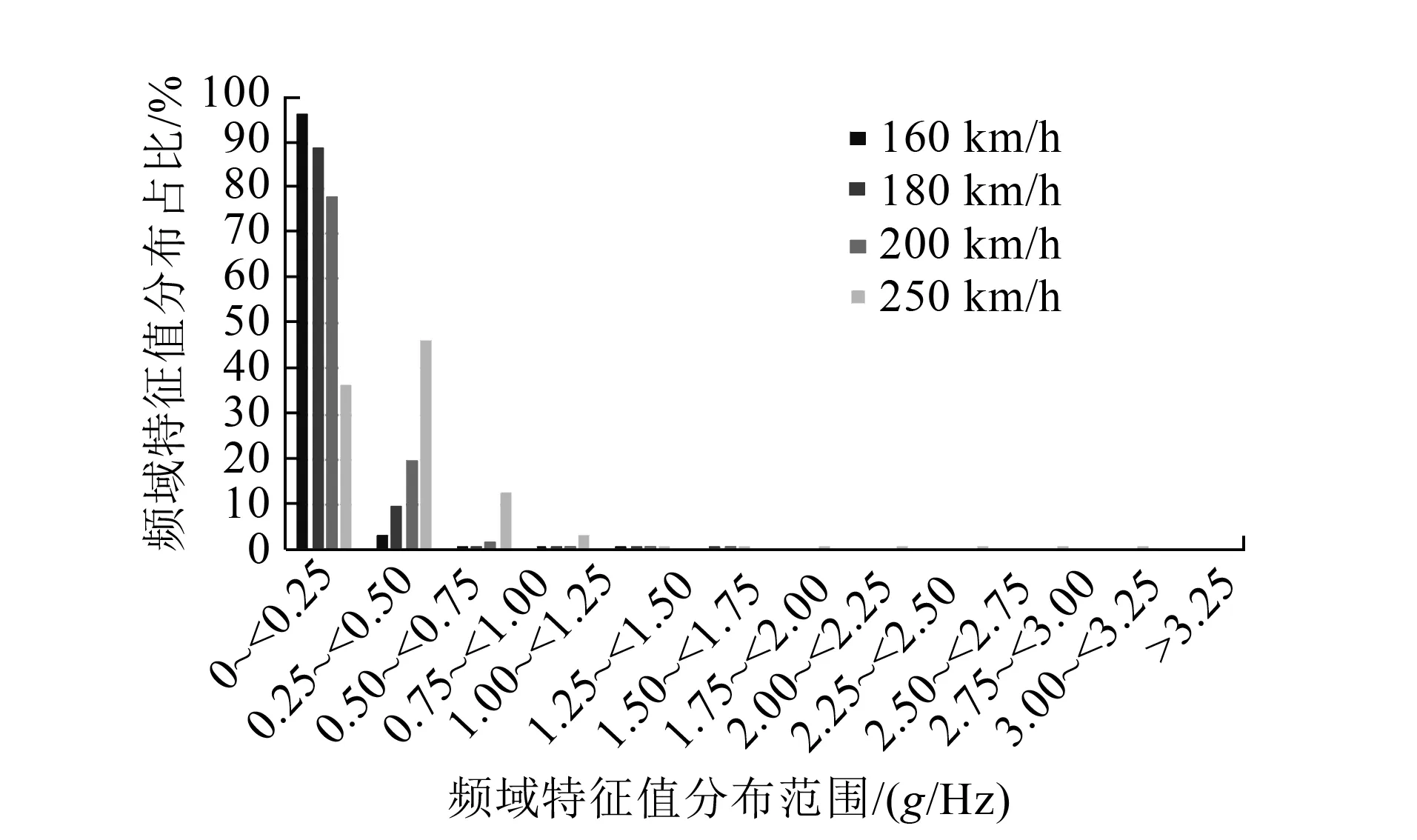

图11~12为正常万向轴齿轮箱侧和牵引电机侧振动频域特征值分布图。表3为正常万向轴振动频域特征值的置信区间。

表3 正常万向轴振动频域特征值置信区间

图11 正常万向轴齿轮箱侧振动频域特征值分布图

图12 正常万向轴牵引电机侧振动频域特征值分布图

3.2 报警阈值制定原则

经正态分布假设性检验,正常万向轴的振动加速度有效值服从正态分布。选择其统计特征值(算术平均值与标准差)作为制定阈值的依据,即正常万向轴振动加速度有效值的置信区间上限为:

Af=U1a+kU2σ

(3)

式中:

Af——正常万向轴的振动频域特征值;

U1a——正常万向轴振动特征值的算术平均值;

U2σ——正常万向轴振动特征值的标准差;

k——置信系数,对于正态分布,k取3。

根据模拟仿真结果,标准旧轴加速度响应幅值约为标准新轴的3倍。根据1 512根正常万向轴的振动频域特征值Af,利用理论知识求得预警状态万向轴的振动加速度能量应为故障万向轴的振动加速度能量的一半,即故障万向轴振动频域预警阈值Efw与Af的关系为:

(4)

(5)

式中:

Etw——故障万向轴振动时域预警阈值。

根据既有报警阈值Efa约为预警阈值的1.2倍,则有:

Efa=1.2Efw

(6)

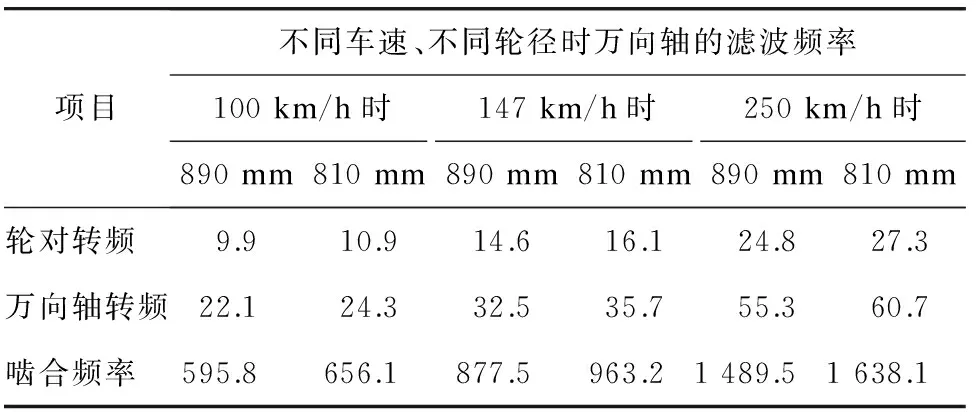

3.3 滤波频率

为消除轮对转频及齿轮啮合频率对振动监测结果的影响,在计算万向轴振动特征值前需对数据带通滤波,滤除轮对转频及齿轮啮合频率。表4为万向轴滤波频率统计数据。由表4可知,在100~147 km/h速度范围内定义带通滤波器的下截止频率为20 Hz;在147~250 km/h速度范围内定义带通滤波器的下截止频率为30 Hz;在100~250 km/h速度范围内定义带通滤波器的上截止频率为600 Hz。

表4 万向轴滤波频率统计数据 单位:Hz

3.4 报警逻辑

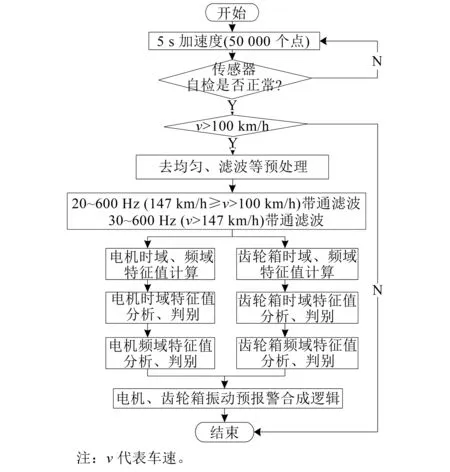

通过监测电机及齿轮箱的振动加速度对万向轴动不平衡故障进行判别,通过齿轮箱、电机的时域与频域振动特征值实现故障诊断。监控装置的逻辑优化结构框图如图13所示。

图13 监控装置报警逻辑结构框图

3.5 阈值合理性验证

为验证报警阈值的准确性,对装用动平衡超标万向轴的动车组及部分装用正常万向轴的动车组进行了验证。图14为故障万向轴及正常万向轴的振动统计。验证结果表明,振动报警阈值可对万向轴的状态进行正确诊断。

图14 故障方向轴及正常万向轴的振动统计

4 结语

本文对不同动平衡量级万向轴在不同转速下测点的加速度响应进行了仿真分析以及台架试验验证,并开展了不同线路运行的动车组万向轴现车振动数据统计分析,制定并优化了车载报警阈值,根据故障分级提供了车载预警和报警信息,对提高动车组万向轴传动系统的可靠性具有重要意义。