C油田群电力系统在滚动勘探开发中的适应性调整

余俊雄,崔朋朋,赵金亮,段敬尧

1.中海石油(中国)有限公司曹妃甸作业公司,天津 300451

2.中海油能源发展股份有限公司采油服务分公司,天津 300451

1 工程概况

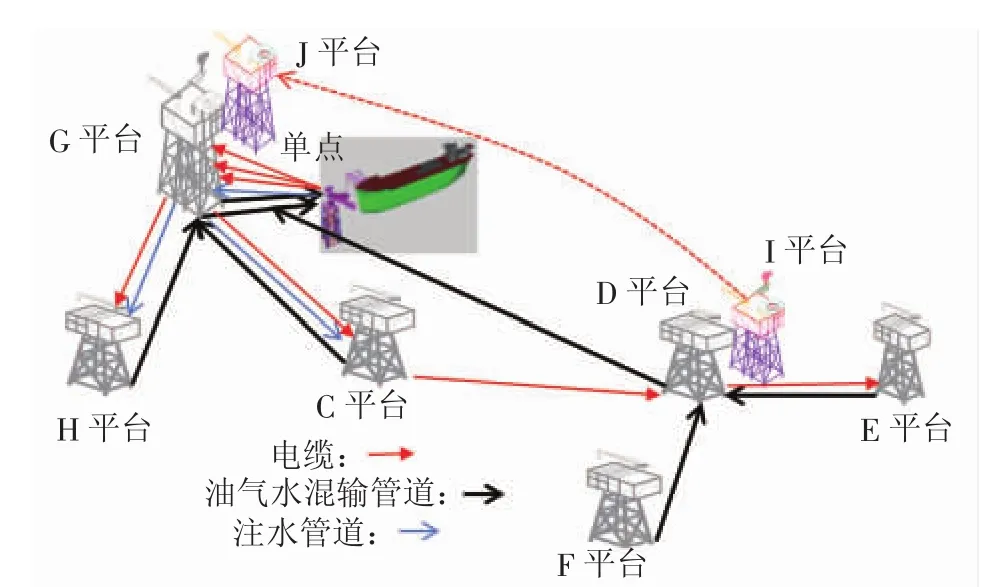

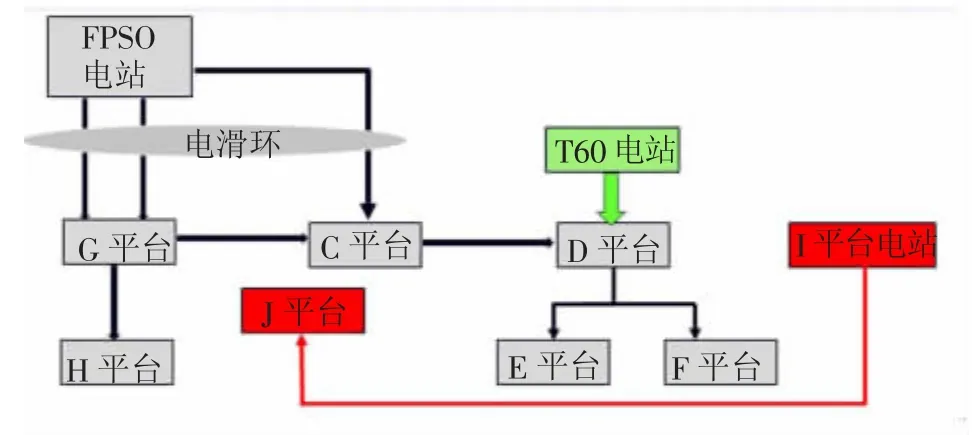

C油田群经过近二十年的滚动勘探开发,相继投产了1艘FPSO、1座单点、8座生产平台(见图1),具体情况为:第一年投产G平台、H平台、FPSO及单点,第二年投产C平台,第三年投产D、E、F平台,2019年投产I、J平台[1]。

图1 C油田群平台布置

在滚动勘探开发中,为了适应油田群增加油气产量和减少污水排放等对电力的需求,对电力系统进行了适应性调整,包括在FPSO上增加透平发电机组、升级电滑环,在D平台上增加透平电站、进行新老设施电力联网。这些调整助力了油田的提效增产。

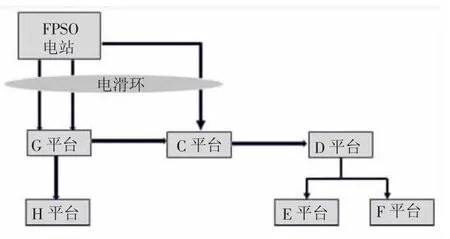

2 在FPSO上增加透平发电机

油田群投产之初,FPSO配置了5台原油发电机机组作为油田的电站。油田生产的第一年,通过电滑环三路输出中的两路将电力输送到G平台,再输送到H平台、C平台;第二年,通过第三路输出将电力经C平台送到D平台,再输送到E平台、F平台(见图2)。

图2 C油田群起初的电网示意

随着滚动勘探开发的进行,油田群调整井数量逐年增加;同时综合含水率攀升,注水量也不断增长,5台原油主机已经不能满足油田群生产的电力需求。2012年在FPSO上增加了1台索拉TITAN130燃气透平发电机组T130。将T130机组并入已有电站,电站的发电能力增加了15 MW。控制方式为T130定功率输出,其他5台原油机组等比例分配剩余负载。电站的增容促进了注水量的增加。油田群在产液量上升的条件下,生产污水排放量逐年下降。

3 升级电滑环

电滑环安装在单点顶部,外部有金属外罩,见图3。原电滑环在转动中通过电刷和圆筒形导体进行电流传送,电刷和圆筒形导体为水平推压式接触(见图4),此种配合方式抗横向振动能力较弱。当单点在风、浪、流以及FPSO的作用下振动时,电滑环随着振动,圆筒形导体和电刷之间易发生轻微接触不良,从而产生细小的电弧,灼伤圆筒形导体和电刷表面。当这种情况持续时间较长,就会造成严重的接触不良,最终烧坏电滑环。随着用电负载的逐年增高,圆筒形导体和电刷表面的灼伤逐渐加剧,电滑环损坏周期从三年左右逐步缩短到不足一年半。电滑环损坏后,平台供电中断,油田群停产。不考虑动员时间,维修时间至少需要5 d。

图3 电滑环外观

图4 圆筒形导体和电刷实物

为了改善电滑环的运行状况,2014年5月对其进行了升级。新型电滑环采用夹盘式设计,将圆筒形导体改成圆环形导体,将电刷和电滑环的接触形式由推压式改为对夹式,不仅增加了电滑环与电刷的接触面积,而且也增大了电滑环和电刷之间的接触力,有效缓解了横向振动造成的细小电弧。另外圆筒形导体是一个整体,不能单独拆卸,维修时需要拆卸安装在上面的全部部件,费时费力,因此对圆环形导体做三段式设计,维修时将其拆成三段取下,无需拆卸上面的部件。同时在外罩侧面增加了检查和维修孔,方便圆环形导体的安装和拆卸,见图5;增设了状态监测装置(弧光监测等),可以为电滑环提供早期故障预警功能,见图6。

图5 外罩侧面的检查和维修孔

2017年启用状态监控装置后,电滑环维修效率明显提高,维修周期明显延长。11月20日00:23,电滑环监控系统DDCS第一次出现弧光报警,此后连续出现报警,截至12月24日24:00,共发生55次报警,表明高压电滑环出现损伤,面临失效的可能。经过充分准备,12月29日开始计划性停产,对单点高压电滑环进行维修,最终花费32.8 h完成修复,比以往减少了约一周的产量损失。此时电滑环已安全运行超过三年半。

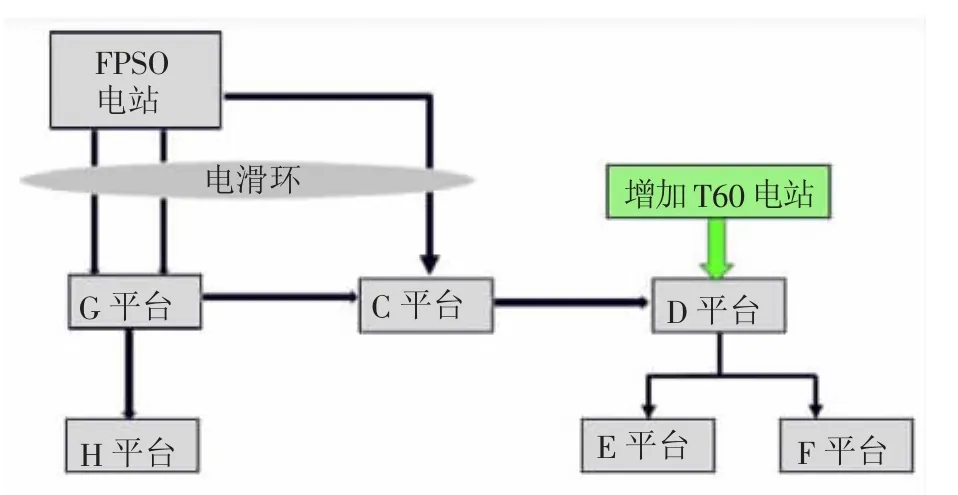

4 在D平台上增加透平电站

随着油田群滚动勘探开发的深入,供电量逐渐不能满足需求,同时电滑环三路输出也不平衡。为了满足增产和减排的电力需求,2018年启动了在D平台上增加透平电站的项目。协调兄弟油田闲置的索拉TAURUS60燃气透平电站T60,将其安装在D平台(见图7),大大缩短了采办周期,快速缓解了电力瓶颈问题。

图7 C油田群加入T60电站的电网示意

T60电站与FPSO的电站并网运行,增加了4.8 MW的发电能力。电网控制方式为:T60电站调度固定值,D平台、E平台、F平台其他负载由FPSO的电滑环第三路输出来承担,当出现电滑环第三路输出跳机后,D平台、E平台、F平台执行甩载策略,将负载降低到T60电站的额定带载值。

T60电站发电机增加了油田群的电力供应,使原来受制约的调整井及油井提液、注水等工作的潜力得到了发挥。2018年油田群油气当量比上一年增加5.5%,同时生产污水排海量下降11.8%。

5 进行新老设施电力组网

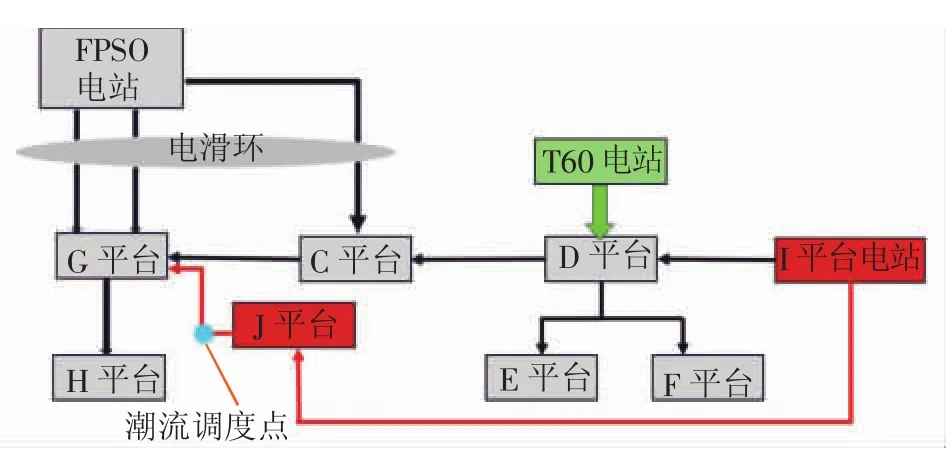

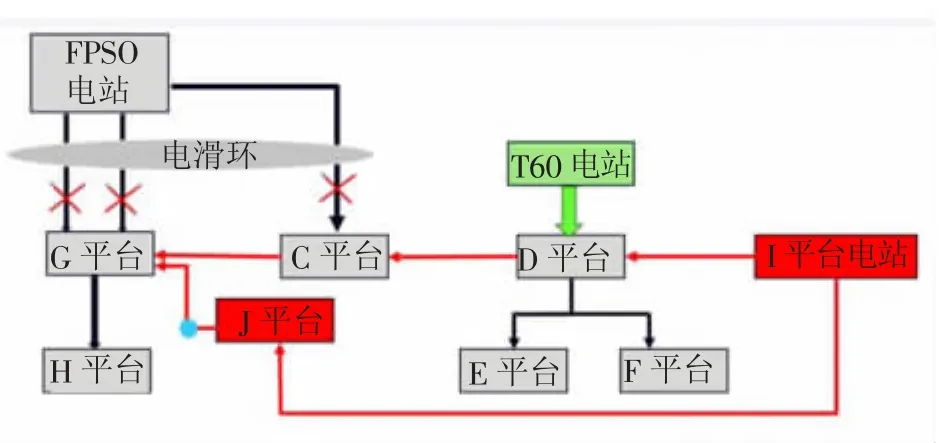

随着滚动勘探开发的进一步深入,2019年在D平台、G平台附近分别投产了I平台、J平台。I平台电站通过海底电缆给J平台输送电力,新平台的发、输、变电设计为自成系统(见图8)。

图8 新平台发、输、变电自成系统示意

为了充分利用I平台电站的大容量机组以解决老区的电力瓶颈,启动了油田整体的电力组网[2]。由于FPSO电站、D平台电站、I平台电站容量差异很大,FPSO的最大机组为15 MW(Gas/ISO),D平台的T60机组仅仅4.8 MW(Gas/ISO),而I平台的单个机组为32.3 MW(Gas/ISO)。如果按照常规的电站之间等比例控制模式,I平台电站根据分配的负载情况就会导致I平台至J平台的海底电缆过载,输电链路之间的变压器也会过载。如果电站采用调度模式,则每次负载变化都需要经过人为的精细计算才能设定过载值,效率低且安全性差。为解决电站间的巨大差异性问题[3],决定采用潮流控制模式。潮流控制模式分为潮流调度和潮流热备两种,前者是在对电能输送有特殊要求时在某处节点设定一个调度值,使其输送电力持续恒定,避免大设备启停、机组投切等因素对输送电力的影响;而后者是把组网链路上的发、输、配电设备的带载余量作为剩余热备,来调节电网中各个电站带载,找出组网链路中的热备余量薄弱环节,增加此处热备,进而增强电网稳定性[4]。

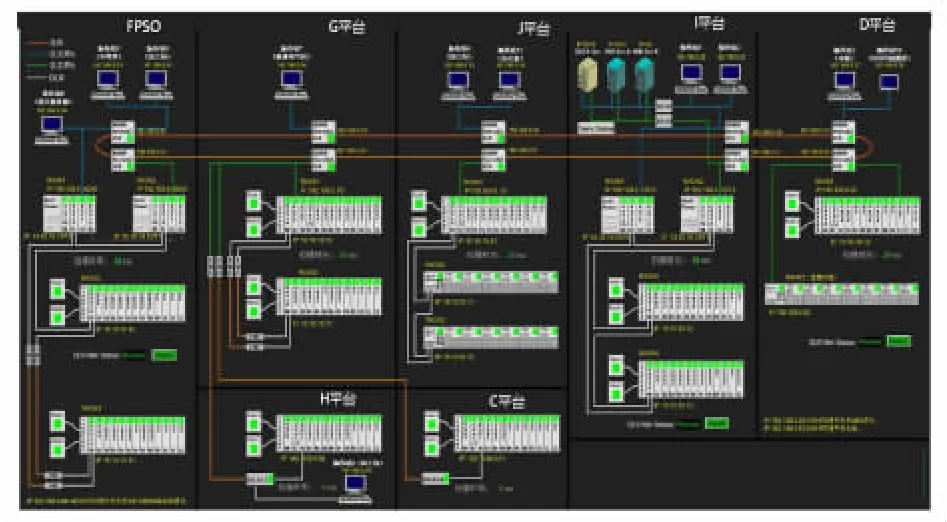

电力组网项目在各个平台设置了EMS控制系统,通过光纤串联成环网,实现所有平台的控制互联。各个平台的EMS控制系统与各发电机组进行通讯连接,实现对发电机机组的控制(见图9)。

图9 EMS系统控制

G平台的电力供应来自FPSO电站和I平台电站,而I平台电站通过一个10 MVA的变压器给G平台供电,是组网链路中容量最小环节,在此处对输送电力设定一个调度值,EMS系统自动调节I平台电站和FPSO电站带载来保持此值恒定(见图10)。各平台电站内部机组也根据需要设置调度值。

图10 C油田群电力联网示意

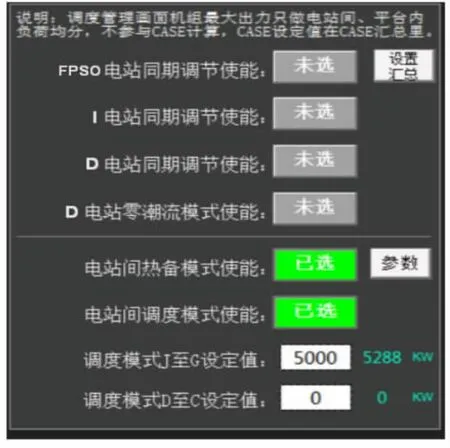

电网控制系统界面见图11,此部分为系统潮流控制模式的功能区,只需选择电站间调度模式功能按钮,并在J平台至G平台输电链路上设定固定参数,系统便会自动调节电站带载,实现电网的自动化运行。

图11 电网管理画面

正常输电工况链路下,J平台给G平台输电剩余热备容量最小,其次为FPSO给G平台输电热备容量,且这两侧的剩余热备容量是相对的此消彼长。当FPSO给G平台输送电力有功剩余热备容量与J平台给G平台输送电力有功剩余热备容量相差超过某值时,系统开始减少I平台电站带载,从而提升J平台给G平台的剩余热备,增加FPSO电站带载从而降低FPSO给G平台的剩余热备,当两剩余热备差值到达一定范围值内,暂停调节两侧电站带载,电网由此达到一种相对平衡状态。

在日常使用时,电网会同时选择潮流调度模式和潮流热备模式。当出现机组跳机或者开关跳闸事件时,潮流调度模式会自动取消,电网自动回到潮流热备模式,以实现电网最大化带载。

潮流控制模式不但能够实现电站间等比例模式调节电网的效果,而且解决了组网链路上各个节点设备功率容量大小不一容易造成过载的问题,助力组网顺利进行[5]。

电力组网后,最大化发挥I平台电站的燃气机组能力,同时当电滑环出现故障时,可以实现油田的孤岛式生产(见图12),降低对电滑环的依赖。因此,2019年老平台油气当量比上一年提升9.8%,而油田群油气当量比上一年提升13.3%;生产污水排放减少6.9%,并在12月25日实现零排放。预计2020年油气当量比上一年提升50%以上。

图12 C油田群孤岛运行示意

6 电力系统适应性调整成效

在滚动勘探开发中对油田群电力系统进行适应性调整,尽力提升供、输、配电能力,助力增产减排。至2018年,C油田群累计产量超出总体开发方案预测的产量数百万吨;2018年至2020年,C油田群产量连年实现较大幅度增加,此外还实现了生产污水的逐年减排,并在2019年12月25日实现生产污水零排放;同时初步实现碳减排。

此次海上油田电力系统的升级改造,包括不同容量机组的并网运行,对后期其他海上油田的滚动勘探开发具有很好的借鉴意义。其中,潮流控制模式既解决了新旧平台电力联网中各处节点的有功平衡,避免电站间等比例模式未考虑海底电缆、变压器等中间节点而造成过载的情况,又提高了电网安全水平和供电可靠性,对于后期差异化发电机组的组网也有很好的推广价值。