钢制冷挤压斜三通的失效压力分析

林 波,薛 勇,张 军,侯 淬

1.中国石油天然气管道科学研究院有限公司,河北廊坊 065000

2.中国石油管道局工程有限公司第四工程分公司,河北廊坊 065000

3.中国石油工程建设有限公司西南分公司,四川成都 610000

4.中国石油管道局工程有限公司第三工程分公司,河南郑州 451450

三通管件广泛应用于石油化工、石油天然气、液化气、化肥、电厂、核电、造船、造纸、制药、食品卫生、城建等行业工程的建设和检修,其主要用于改变流体方向,通常安装在主管道与分支管处。由于斜三通为非标准件,没有现成的设计计算公式。本文采用爆破试验法进行试验并结合有限元法对冷挤压斜三通产品进行失效应力分析,为行业生产提供理论计算依据及思路[1-11]。

1 冷挤压斜三通工艺及优点

1.1 工艺简介

按斜三通管件图纸设计、制造胎具,将胎具固定在油压机的上下平台,将钢管放入胎具内而后向管内注满水,再开动油压机使上下胎具合模并对钢管两端进行挤压,在油压机两端轴向力和管内高压水力的共同作用下,钢管在胎具内向支管处逐渐鼓起,直到设计的尺度。成型后将斜三通管件从胎具内取出,割掉支管的管帽,然后按钢管的材质进行热处理,最后按图纸对斜三通管件进行机加工即可得到钢制无缝斜三通管件。

1.2 优点

冷挤压斜三通相比焊接斜三通,主管与支管相贯处无明显的相贯线,因此应力集中效应小。无需现场预制,方便使用。冷加工后一般只需要进行去应力热处理就能满足材料性能要求。

2 水压爆破试验

2.1 壁厚测量

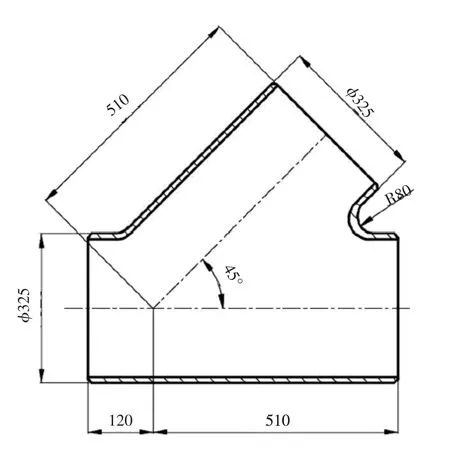

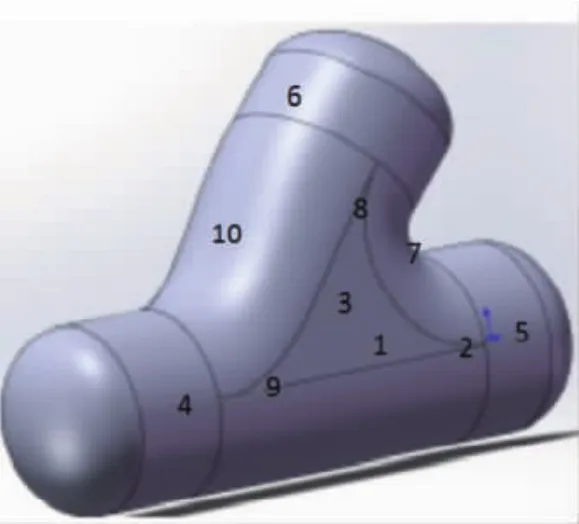

本文分析的斜三通如图1所示,选取10个代表性测点进行壁厚测量,如图2所示,测量结果如表1所示。

图1 冷挤压斜三通示意

图2 测厚点布置示意

表1 冷挤压斜三通壁厚测量值

2.2 试验过程及结果

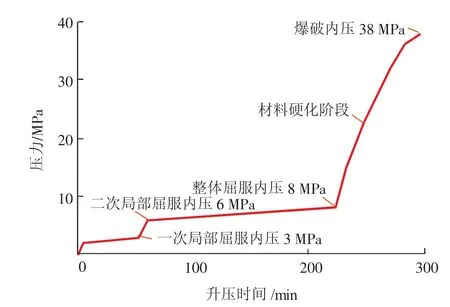

斜三通整体屈服前的升压级别为0.5 MPa,升压速率不超过0.1 MPa/s。每个升压级别观察60 s,至读数稳定后再继续升压。最终得到如图3所示的爆破试验压力-升压时间曲线。

图3 爆破试验压力-升压时间曲线

从图3看出,当升压至3 MPa时发生了第一次局部屈服,经过变形协调,到6 MPa时发生了第二次局部屈服,至8 MPa时整体屈服过程完成,开始材料硬化阶段,最后至38 MPa时爆裂。

3 有限元计算

对于该非单一圆筒结构斜三通的设计压力取值,采用有限元方法进一步分析确定。

3.1 计算参数

45°冷挤压等径斜三通的材质为20钢,规格为D325mm×14 mm(综合考虑测厚点的受力区域,选取计算壁厚为14 mm),小圆角半径80 mm。设计温度20℃,设计压力P=4.0 MPa。弹性模量E=2.01×105MPa,泊松比v=0.3,设计应力强度Sm=158 MPa。

3.2 建模及边界条件

按实体形状及参数建模,由于模型为对称结构,所以简化为1/2模型。选用3维8节点固体结构单元进行网格划分,沿厚度方向划分为3层,见图4。

图4 有限元模型及网格划分

按试压工况进行计算,在对称面上施加对称约束,施加一个4.0 MPa的内压载荷。

3.3 有限元计算结果

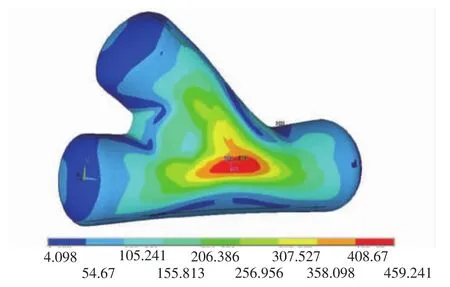

采用弹性应力分析方法进行分析,强度计算结果见图5,从图5看出,斜三通的最大Von Mises(VM)应力发生在中间红色区域。

图5 有限元应力强度计算结果/MPa

3.4 应力分类评定结果

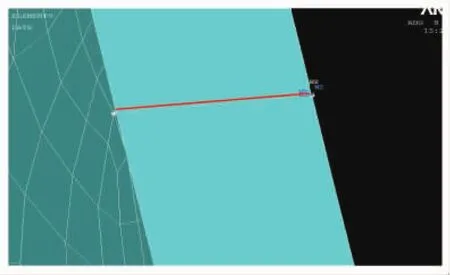

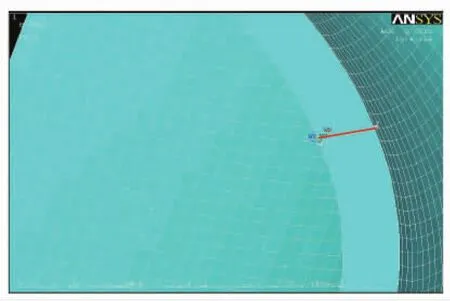

依照JB 4732—1995《钢制压力容器——分析设计标准》对斜三通进行应力分类评定。确定两个准危险截面,即最大VM应力点处及小圆角处,截面及路径见图6~图9。

图6 切割的最大VM应力点处危险界面/MPa

图7 最大VM应力点处路径1(壁厚方向)

图8 小圆角处危险界面切割/MPa

图9 小圆角处路径2(半径及壁厚方向)

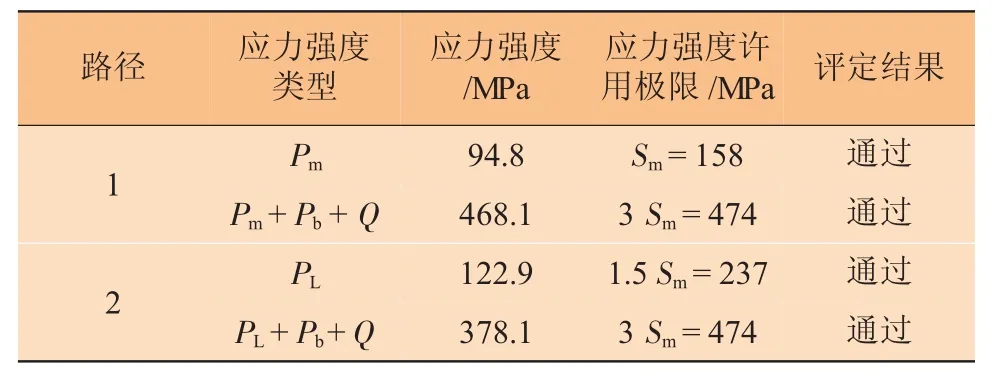

该斜三通符合JB 4732第3.10.1条、第3.10.2.1款及第3.10.2.2款疲劳分析的免除,路径1为总体结构不连续处,应力分析组成为Pm、Pm+Pb+Q[3]。路径2小圆角处为局部结构不连续处,应力分析组成为PL、PL+Pb+Q。评定结果见表2。

表2 各路经应力分类结果

4 结论

借助有限元分析,应力分类法二次应力局部性和自限性很好地诠释了爆破试验曲线局部屈服压力变化。即当一次升压至第一次局部屈服压力3 MPa时,不会使结构失效。采用弹性应力分析法确定本斜三通的设计压力为4.0 MPa,即失效压力发生在爆破试验过程中一次局部屈服压力和二次局部屈服压力之间。