变压吸附制氮(PSA)设备在炼油生产中的应用

宋保国

(中国石油大庆石化公司炼油厂,黑龙江大庆163711)

氮气是无色、无味的惰性气体,在石化生产中主要用于隔离保护、容器置换、管道吹扫等。工业生产高纯氮主要采用深冷制取方法,随着变压吸附(PSA)制氮技术提升而被广泛使用。变压吸附(PSA)制氮技术以空气为原料,以碳分子筛作吸附剂,运用变压吸附原理,利用碳分子筛对氧和氮的选择性吸附而使氮和氧分离,通称PSA制氮[1~3]。

某公司炼油厂加工能力为1 000×104t/a,生产过程中所使用的氮气全部由15 km外的水汽厂提供,由2条管线DN150和DN100输送,水汽厂采用深冷装置制取氮气,氮气出界区压力为0.8 MPa,正常生产时输送量为1 900~2 400 Nm3/h。由于输送距离远,管道阻力降大,到炼油厂界区压力仅为0.65 MPa,刚好满足炼油厂生产需要。但是当炼油厂装置容器置换、管道吹扫、催化剂再生或装置生产发生异常时,氮气用量就会增加。当消耗总量达到3 000 Nm3/h以上时,氮气压力将降至0.5 MPa以下,该压力状态下稳压氮气管网(高危泵等设备保护氮气)压力将不能满足安全运行需要。炼油厂停工检修期间及检修后开工阶段最大氮气需求量7 000 Nm3/h,而水汽厂受化工区制约最大输送氮气量4 000 Nm3/h,用氮高峰期缺口3 000 Nm3/h。

1 变压吸附制氮设备简介

1.1 变压吸附制氮工艺流程

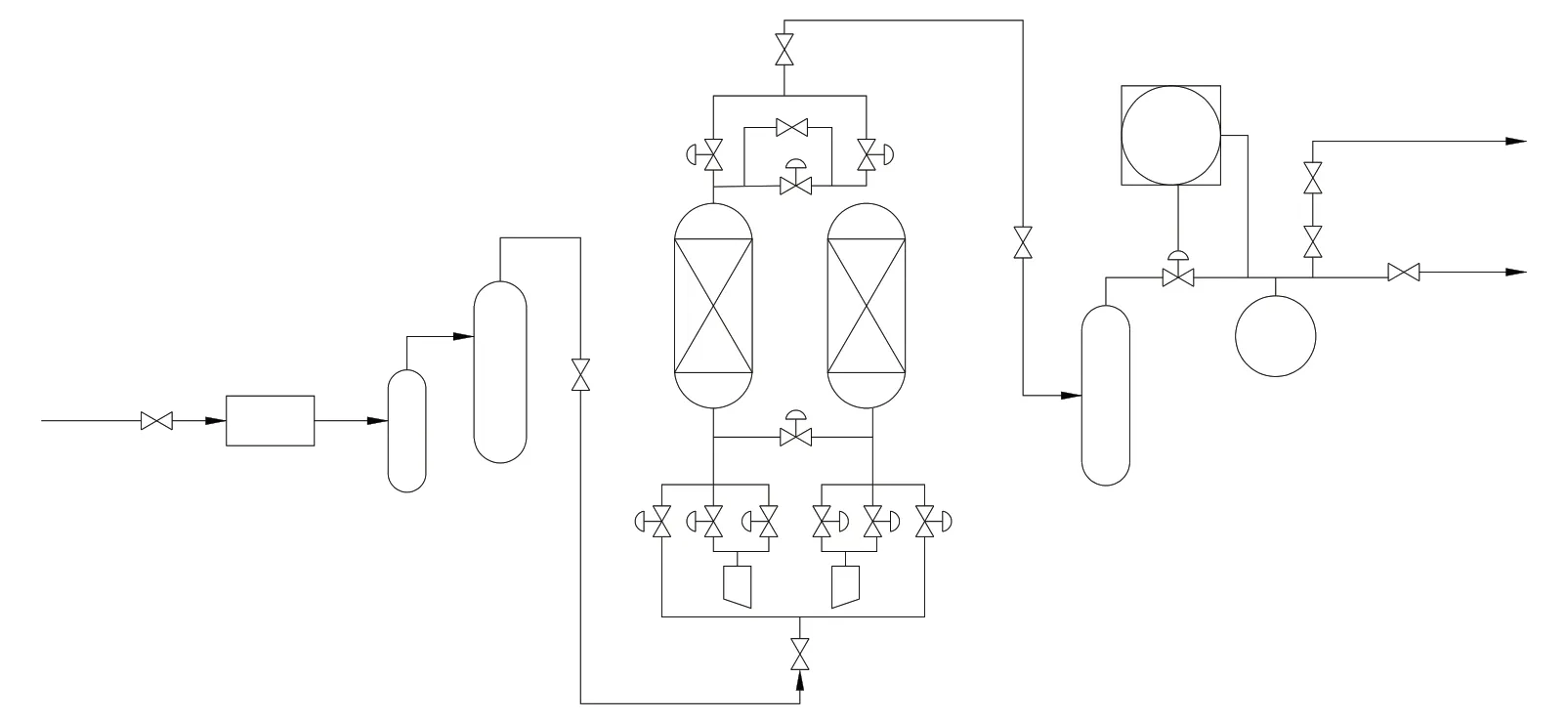

空气经离心压缩机增压至0.7~0.8 MPa,冷却降温,进入活性氧化铝干燥系统除去大部分水分,作为变压吸附制氮的原料气。空气经过预处理后进入装有碳分子筛的吸附筒,空气在碳分子筛床内依次完成吸附制气、放气、冲洗、均压、2次均压、充气过程,从而连续生产制得氮气。吸附筒共8个,每2个吸附筒与10个快速气动切断阀单独组成1套制氮系统,气动阀的启闭由DCS设定时间程序控制,4组变压吸附系统同时运行时,其切换程序相互错开,使总管的氮气压力、流量更为稳定。利用出口调节阀控制氮气流量,可以得到不同纯度的氮气[4]。变压吸附制氮工艺流程见图1。

图1 变压吸附制氮工艺流程

1.2 变压吸附制氮设备特点

1.2.1 生产氮气方便快捷与传统制氮法相比,它具有工艺流程简单、自动化程度高、产气快、操作维护方便、运行成本较低、装置适应性较强等特点。先进的技术,独特的气流分布器,使气流分布更均匀,高效地利用碳分子筛,20 min左右即可提供合格的氮气。当生产装置突发状态需要大量氮气进行保护时,变压吸附制氮设备只要有充足的气源便可随时开启生产氮气;而深冷制氮从开工到生产出合格氮气需要20 h以上[5]。

1.2.2 投资少见效快设备结构紧凑、整体撬装,占地小,无需基建投资,投资少,见效快,现场只需连接电源即可制取氮气。深冷制氮设备附属设备多,占地面积大,投资高,见效慢。

1.2.3 供氮方式更经济简便PSA制氮工艺是1种简便的制氮方法,以空气为原料,能耗仅为空压机所消耗的电能,具有运行成本低、能耗低、效率高等优点;变压吸附制氮技术氮气压力稳定,启动快,适合频繁启动;氮气出口压力能够达到0.5 MPa以上,可以直接进入供氮管网输送到各用氮装置。深冷制氮设备启动慢,不适合频繁启动,氮气出口压力低,需要压缩机增压后才能外送用户。

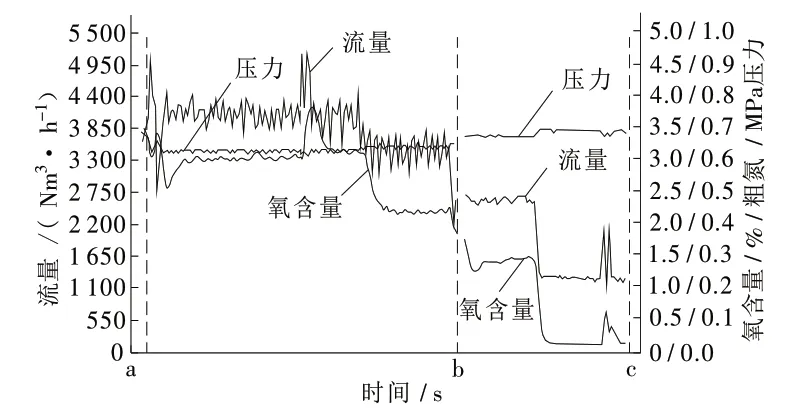

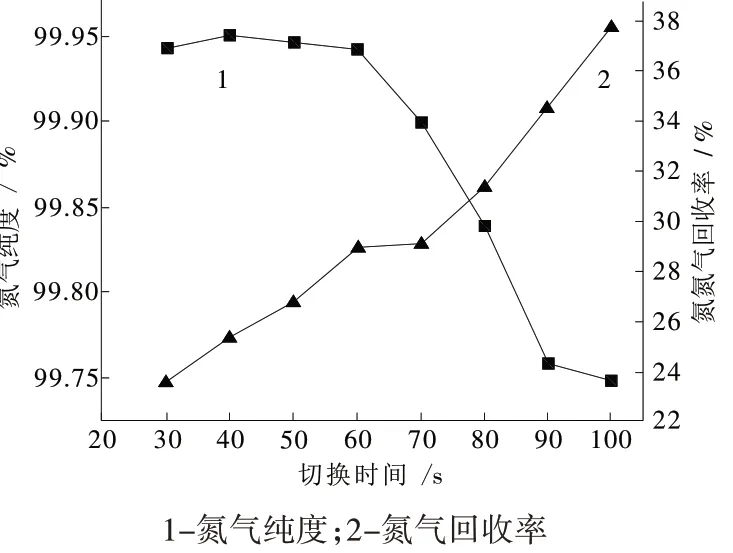

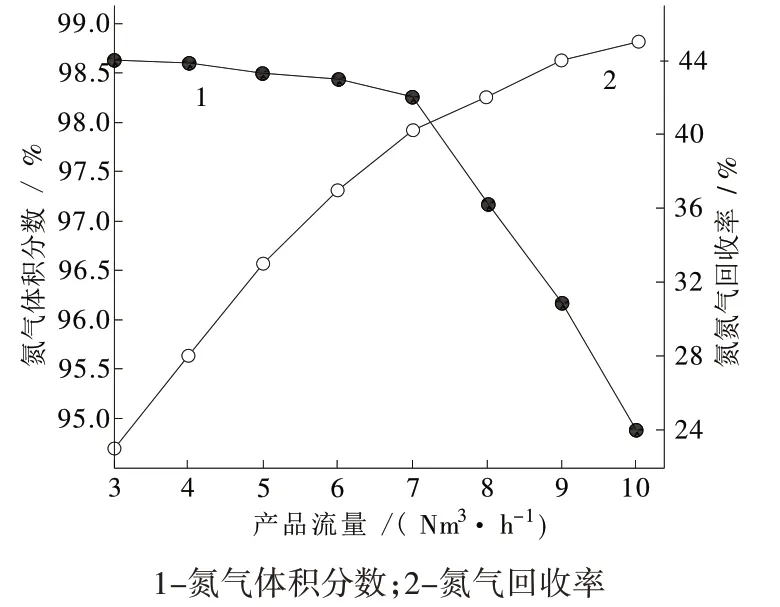

1.2.4 实现流量、纯度自动化运行采用DCS控制全自动运行,氮气流量、压力、纯度可调并连续显示,可实现无人值守,见图2。氮气纯度、回收率与切换时间的关系见图3。变压吸附制取的氮气纯度在95.0%~99.9%范围内可任意调节,在其他条件不变情况下,氮气排出量越大,氮气的纯度就越低,反之则越高。对于变压吸附制氮设备,只要负荷允许,根据不同装置对氮气纯度的需求进行调节,当氮气纯度降低时,氮气产量将大幅提高。

图2 氮气压力、流量与纯度之间的关系

图3 氮气纯度、回收率与切换时间的关系

水汽厂输送的氮气纯度为99.999 %的高纯氮,炼油厂内只有少部分装置(加氢、重整、硫磺等)需要高纯氮,大部分装置主要用于容器置换、管道吹扫、隔离保护等,对氮气纯度要求不需要太高。炼油厂可根据装置生产及设备检修的需要,利用变压吸附制氮设备随时生产不同纯度的氮气,输送到不同用户管网,满足生产装置的需求。

2 供风系统及风质和设备要求

2.1 供风系统现状

该炼油厂原来由4个空压站负责供风,其中1、2、3空压站于建厂初期建成,由于设备老化,故障率高,已不能保证仪表风、工业风管网安全运行。1999~2006年逐步淘汰了1、2、3空压站,集中对4空压站设备全部更新,并完成扩能改造。实现了“2路供水、2路供电、机组2开1备1修”的供风系统优化配置,最大供风能力达39 000 Nm3/h,保障了全厂供风系统安全平稳运行。

炼油厂现有生产装置29套,辅助装置33套,随着自动化控制水平的不断提高以及对安全生产的更高要求,风、氮消耗不断增加。

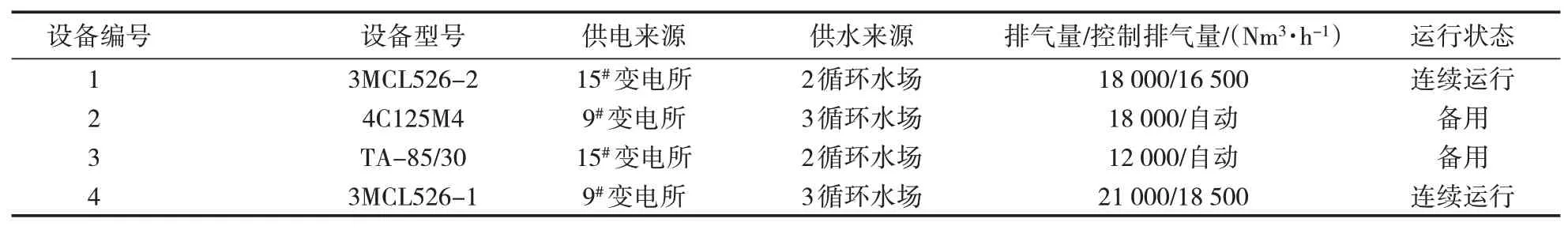

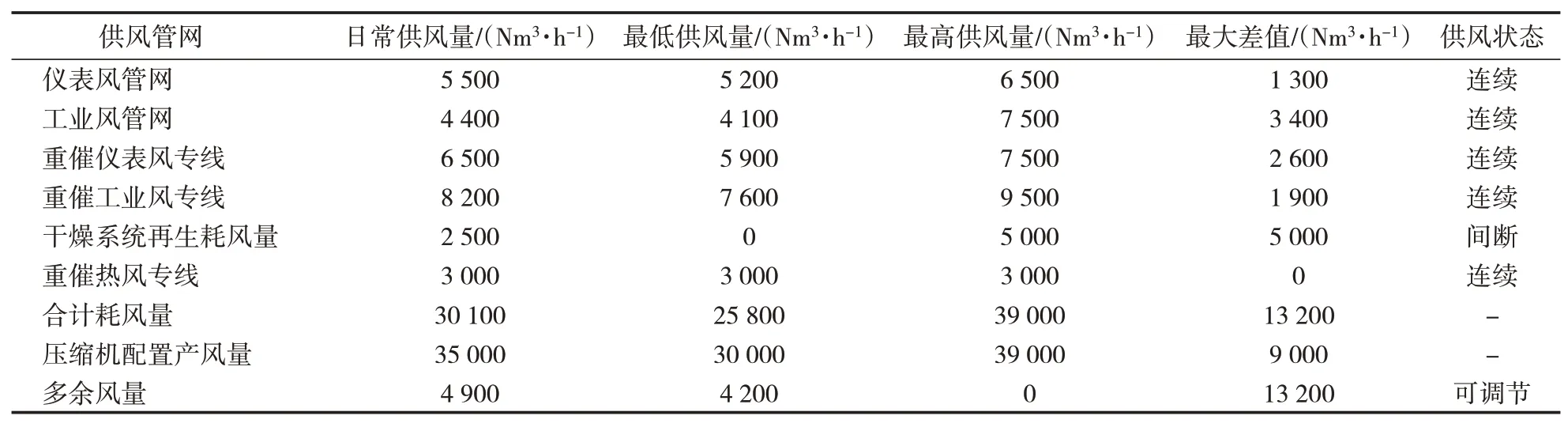

空压站4台离心压缩机,如果开启3台,最大供风量可达57 000 Nm3/h,按“2开1备1修”方案运行,最大供风量为39 000 Nm3/h;全厂生产耗风量30 100 Nm3/h,4空压站日常运行1#、4#机,受压缩机喘振曲线限制,最低供风量35 000 Nm3/h,多余风量4 900 Nm3/h。全厂用风量波动幅度大,日常供风须有多余的压缩风用于管网压力调节。4空压站设备运行状态见表1,炼油厂供风状态见表2。

表1 4空压站设备运行状态

表2 炼油厂供风状态

2.2 风质状态与制氮设备原料要求对比

供风管网每天大部分时间压力、流量处于稳定状态,调峰备用风量只能放空,产生浪费。利用DCS控制系统可随时监控供风系统流量与压力[6]。

4空压站现有3套21 000 Nm3/h压缩热式仪表风净化设备,采用活性氧化铝干燥剂做吸附剂,主要吸附压缩空气中的水及油类物质,净化设备出口采用高效除尘过滤装置,净化后的压缩风指标符合变压吸附制氮设备要求。压缩热干燥设备出口含尘直径过大,但制氮设备入口自带过滤设备,2次过滤后能够满足制氮需求,原料空气与净化风指标对比见表3。

表3 原料空气与净化风指标对比

3 氮气生产及需注意事项

3.1 利用变压吸附制氮设备生产氮气

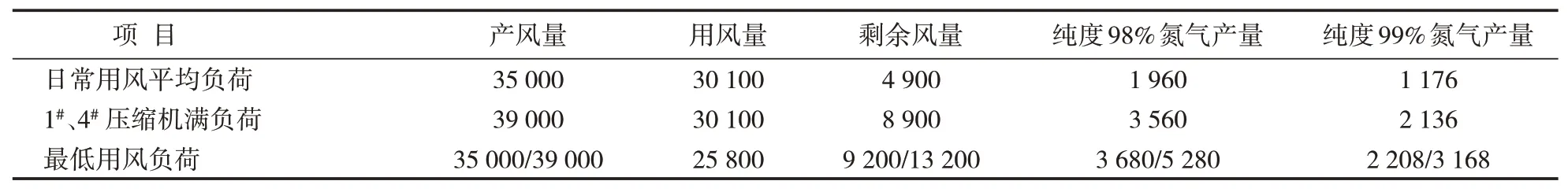

利用变压吸附制氮设备将供风系统管网用于调峰的风量来生产氮气,既可以缓解炼油厂氮气不足的问题,同时可减少多余风量放空产生的浪费,不同供风状态下2种纯度的氮气产量见表4。

从表4可以看出,1#、4#机满负荷运行产风量39 000 Nm3/h,最大可调余风量13 200 Nm3/h。按日常耗风量计算,可调配风量8900 Nm3/h。应用变压吸附制氮设备,利用多余的压缩风生产氮气。利用变压吸附制氮设备可生产99%纯度的氮气,最低产量为1 176 Nm3/h,最大产量可达3 168 Nm3/h;生产98%纯度的氮气最低产量为1 960 Nm3/h,最大产量5 280 Nm3/h。

表4 不同供风状态下2种纯度的氮气产量/Nm3·h-1

氮气纯度和氮气回收率随产品流量的变化曲线见图4。

图4 氮气纯度和氮气回收率随产品流量的变化曲线

由图4可以看出,氮气纯度越高,产氮率越低,反之,氮气纯度越低,产氮率越高。当生产98%纯度的氮气时,氮气回收率40%;当生产99%纯度的氮气时,氮气回收率24%。

炼油厂日常生产中,99%纯度的氮气可以满足大部分装置使用,当装置开停工期间使用氮气吹扫管线或容器置换时,使用98%纯度的氮气就可以满足需要。

3.2 需注意的问题

(1)变压吸附制氮设备运行中氮气的纯度与工作压力、吸附时间(切换频率)、氮气产量(回收率)、吸附温度及原料气体的露点、含尘直径有直接关系,在运行中还要进一步总结经验,选择最佳运行参数。

(2)需要相关技术部门进一步确认各生产装置对氮气纯度指标的要求,针对各装置的需要将PSA生产的氮气分配到不同的氮气管网中。

4 结束语

(1)有效利用供风管网调峰用的净化风生产氮气,减少非用风高峰时间多余风量放空而产生的浪费。

(2)因水汽厂空分检修减少氮气产量时,加大变压吸附制氮产气量,可以避免以往因氮气量不足而对炼油厂正常生产造成的影响。

(3)当生产装置发生异常急需大量氮气保护,且管网来氮量不能满足需求时,需要开启空压站备用压缩机,利用PSA增加氮气产量,可以在短时间内有效缓解炼油厂生产发生异常时氮气供应不足的矛盾。

(4)经济效益:4空压站日常生产中运行1#、4#机,控制产风量35 000 Nm3/h,全厂平均耗风量为30 100 Nm3/h,平均剩余风量(用于管网调峰备用)4 900 Nm3/h,可生产纯度99%的氮气1 176 Nm3/h,全年可生产氮气1 030×104Nm3。炼油厂同水汽厂氮气结算价格为0.86元/m3,全年可为炼油厂节约生产成本885.8×104元。

通过以上论证,炼油厂在空压站供风系统安装变压吸附制氮设备是可行的。