高速高精光固化增材制造技术前沿进展

宗学文,张佳亮,周升栋,闫 丹,倪铭佑,李素丽,杨来侠,王 磊,黄纪霖,卢秉恒

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.西安科技大学 增材制造技术研究所,陕西 西安 710054;3.西安增材制造国家研究院有限公司,陕西 西安 710300;4.西安交通大学 高端制造装备协同创新中心,陕西 西安 710054)

0 引 言

增材制造技术(Additive Manufacturing,AM)俗称3D打印技术,与传统的减材制造、等材制造不同,它是通过产品的三维数字模型,在设备加工坐标中定向、添加支撑、切片等操作,生成加工的控制代码,加工成型特定材料。它可根据设计需要制造出形状复杂、精度不同的各类原型,是一种颠覆性技术,为制造业提供了崭新的数字化制造理念,实现了很多传统加工方法难以制造的复杂造型,被称为新工业革命的重要标志性技术[1]。

1986年美国的Charles W.Hull获得了立体光刻的技术发明专利,创建了3D System公司,1987年成功完成了国际首台以激光焦斑扫描累加成形的立体光刻成形机(SLA-1或SLA250),最早实现了商业化应用,由此开启了激光制造的典范。上世纪90年代美国、加拿大、以色列、欧洲先后发展了叠层实体(LOM)、激光选区烧结(SLS)、熔融丝材沉积(FDM)、三维粉体粘接(3DP)、静电掩模光固化等AM工艺,构成了中期的快速成形技术体系,形成了90年代以来手机、汽车、发动机等复杂构型制件的支撑技术。后期科研人员以此为基础,逐步发展演绎出一百多种增材制造新工艺,加工材料也从早期的光敏树脂发展到聚苯乙烯、PLA,PCL,PEEK等高分子材料,目前逐渐开展了铝合金[2]、不锈钢、模具钢[3]、钛合金[4]、高温合金[5]等金属材料和各种陶瓷复合材料[6]的增材制造技术研究。

中国上世纪90年代早期,在科技部的资助下西安交通大学、清华大学、华中科技大学和北京隆源公司开展快速成形技术研究。卢秉恒团队90年代末研发出第一台光固化成形机,其培养的人才先后形成了陕西恒通、上海数造、中瑞科技、西安FOCUS科技等商业化技术公司、西安科技大学增材制造技术研究所等诸多企业单位,共同推进了光固化3D打印技术研发、培育、应用与社会服务推广,形成了近30家光固化AM技术百花齐放的局面[7-8]。

光固化AM的科学原理是基于光敏材料聚合机理、利用精密机械和光路控制器件,在计算机精准控制下,把目标三维数模转化为设备特定的控制代码,实现材料的数字单元逐层固化累加,自动完成整个数字模型的物质重构。从单元技术要素上看,主要涉及光敏材料体系特性设计、光源器件性能、控光器件指标、精密机构构建、三维数模、系统软件开发和累加机制规划。

从技术成果上看,目前商业化宏尺度机型可制造数模能达2 m(精度为主尺寸的1‰),双光子微纳机型三维累加分辨率可达50 nm。随着新功能光敏材料和单元技术30多年的发展,激光点累加制造效率已由早期的8 g/h进化到300 g/h,受到材料、累加机制和器件性能指标的制约,大尺寸高精度的宏纳制造成为难题,即使按现有设备每天24 h达7 kg的极限制造能力,远远不能满足国家三航一潜、绿色矿山等大型战略装备零部件开发需求[9-10],因此满足性能、精度条件下的制造速度成为AM市场评价的重要指标。

本世纪初,随着微镜整列(Digtial Micromirror Devices,DMD)、液晶等控光器件的成熟,产生了可同时进行数百万微光点并行累加的面成形光固化技术,出现了双光子微纳加工,推动了光固化由逐点制造向上百万点并行制造的面成形方式进化。

文中综述了近5年来全球以高速高精为核心的光固化AM技术进展,结合公布的实验研究和新功能光敏材料制造成果,展现该技术的潜在应用场景,讨论了高速高精光固化AM技术发展方向及趋势。

1 高速光固化AM技术研究进展

1.1 计算轴向光刻(computed axial lithography,CAL)技术

CAL是KELLY等人于2019年初在《Science》上发表的一种技术,该方法颠覆了之前的光固化AM思路,将之前光固化的点扫描线成型、面成型直接发展到体成型方法[11]。CAL技术基于一种广泛应用于医学成像和无损检测的CT图像重建程序,将光作为一组二维图像照射到盛有高导光液体的方形器皿中,液体中放置有持续旋转的圆柱形高透光杯,面光束对杯中回转的光敏树脂液体进行选择性固化。其中图像投影从不同角度通过圆柱透镜在材料中传播,从多个角度照射的紫外光经透镜聚焦后,形成三维空间曝光效果,使材料凝固成所需的几何形状,其固化原理如图1所示。

图1 计算轴向光刻技术原理示意[11]Fig.1 Schematic diagram of computed axial lithography technology[11]

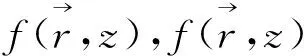

(1)

式中I为表示阈值的指标函数;Dc为定义材料充分固化的临界剂量;α为树脂的光吸收系数;Ω为容器的旋转速率。

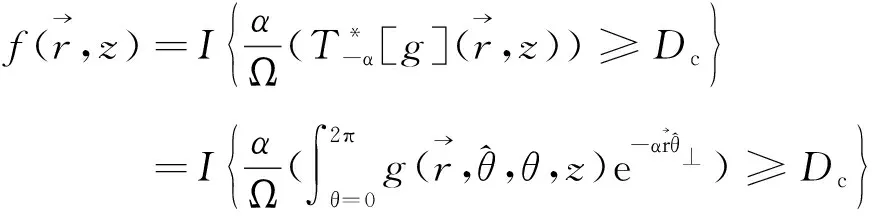

CAL技术利用比尔朗博定理在回转照射的Radon逆变换下,实现对三维模型重建,其过程如图2所示。其2D图像处理以傅里叶变换为基础,通过DMD投影系统使得零件直接在树脂回转轴线上累加成形,在极坐标体系下消除层累加带来的台阶效应,为光固化成形提供了一种新的方法。

图2 投影计算示意Fig.2 Projection calculation schematic diagram

其打印的材料除了光敏树脂外还包括甲基丙烯酸酯水凝胶材料、具有高粘度和高刚度的热阻材料以及硅树脂等。

该方法目前存在以下问题:①成型精度只有±0.3 mm,制造精度还需要进一步提高;②体成型的方法对于一些内部空心的形状很难使用,需要发展新的工艺结构设计方法,才能实现成型;③参数控制、算法的可靠性仍然无法保证。

1.2 激光全息投影(project holographic optical fields,PHOF)技术

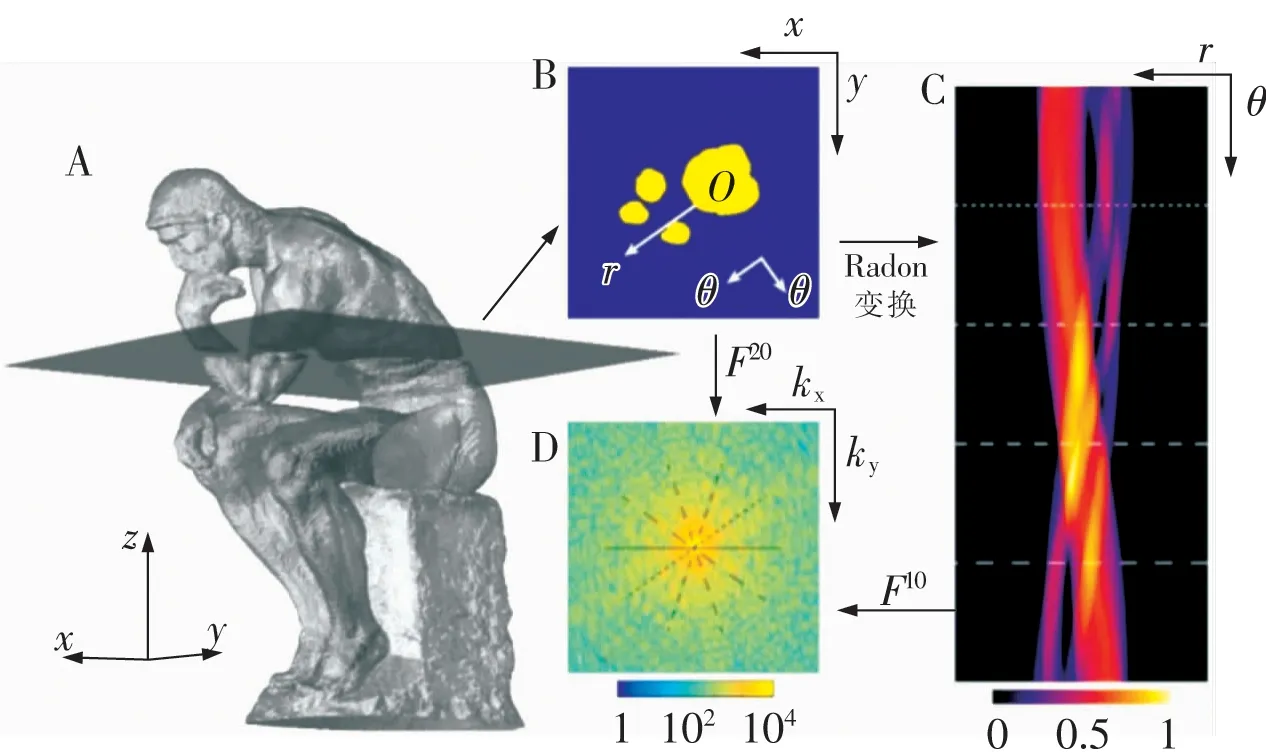

激光全息技术是通过3D全息光场在多个轴向平面或3D空间上投影,来自不同方向的多束光在光敏树脂中叠加形成数字化图案进行曝光,当光以合适的辐射功率(约10至100 mW)照射时,会在光引发剂含量约占1‰的低吸收性树脂中完成固化,它可在1至10 s内成功地构建出完整的3D成形件结构,是一种可实现高速光固化3D打印的方法[12]。从控光原理上看,它使用光反射元件对相干激光束进行相位调制,将全息形状光场的多个子图像定向,使得它们在树脂体内相交,各光束传输最大的能量至需要固化的树脂体内的固化区域。由此,零件原型会在约10 s内完成原位固化,无需任何支撑结构,也无需逐层固化。其原理如图3所示。

图中,激光器发出532 nm光束,4-f镜头组L1~L2和L3~L4构成光束轴向焦斑控制光路,可正确调整光束大小照射到单相空间光调制器(SLM)上,使用针孔(PH)对光束进行空间滤波。傅立叶变换透镜(FTL,f=250 mm)投射在SLM上显示的相位全息图,从而在全息图平面(HP)上形成所需的光功率密度分布,该平面通过添加到SLM的相位掩膜曲率使光从FTL透镜的焦平面(放置光束块BB的位置)移开,而未衍射的光被膜BB消除。透镜L5和L7构成一对图像中继透镜组,借助曝光镜MEX将三维光场图案(按辐照度要求)投射到树脂体系中。在三光束配置中,树脂容器下方的第二反射镜(不在平面内)将第三子图像从第三正交方向引导到比色杯中。当用样品代替M3时,显微镜物镜MO和反射镜M3有助于以降低的放大倍率,以监视图像质量并进行曝光测试。

图3 全息3D制造系统的光学配置原理Fig.3 Holographic volumetric 3D fabrication system schematic and example structures

该打印技术有4个关键部分:①光源和光束调节系统;②图案成型系统;③图案投影-传输系统;④光敏树脂匹配。这种方法通过3D全息光学场驱使叠加多个图案光束,在多个轴向平面或3D三维投影上投影,可以无需支撑直接制造各种非遮挡性的3D结构,使用“一次全体积”单元操作进行光敏聚合物固化,而无需逐层处理,大大提升了打印速度。

该方法存在以下特征:①树脂固化后密度增加,在成型期间其空间位置是否漂移,取决多因素,成形质量缺乏保障手段;②从原理上看,激光全息系统选择波长大于紫外段,可传输光量子数和大尺度原型制造需求相比很小,可制造尺寸比较小,不适合大尺度原型;③全息光学场系统构建成本较高,如有适配材料,需选择特定应用场景。

1.3 连续液面生长(continuous liquid interface production,CLIP)技术

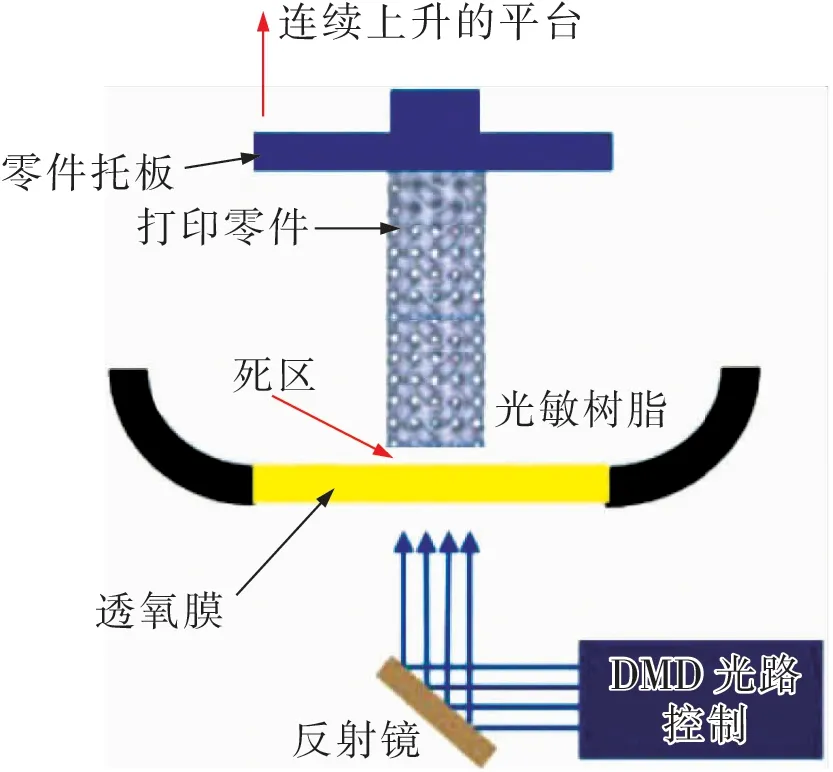

CLIP技术是一种基于数字微镜阵列(DMD)实现掩模固化方法,利用光敏树脂在常温下的氧阻聚效应,研发出的一种新型高速光固化技术。由Carbon3D公司TUMBLESTON等人于2015年3月在《Science》正式发表,这种技术一经刊出就引起业内科研人员高度关注[14-15]。其氧阻聚效应实现的方法是,通过在紫外线曝光的树脂液面上设置一层透氧膜(聚四氟乙烯透氧膜或多孔透紫外材料),使氧气进入光敏树脂表面溶解而起到阻聚剂的作用,这样在当前层固化时,从累加基准面到填充层的树脂不会全部固化,氧气溶解度达到阻聚阀值的树脂始终保持液态(称为死区,意为不固化),没有达到氧阻聚阀值的形成固化层(即累加层),从而减少了传统MIP光固化技术的原型-膜分离环节,液态树脂可快速进入层厚间隙,实现了连续液面打印。其原理如图4所示。

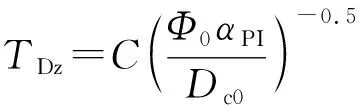

图示中的“死区”厚度(dead zone thickness,TDz)与入射光子通量(Φ0),树脂比例常数(C),光引发剂吸收系数(αPI)和树脂固化剂量(Dc0)有关,并有以下的理论关系

图4 连续液面生长技术原理[14]Fig.4 Schematic diagram of continuous liquid interface production technology[14]

(2)

(3)

由于该技术没有型-膜分离环节,省去了大量的型-膜分离的回合等待时间,其Z向最高累加速度经实验验证可达500 mm/h,相比于传统的光固化成型工艺的成形速度快了100倍之多,由于分层厚度俞小分层制造的台阶效应也越小,采用该技术许可的最小分层厚度能够有效降低台阶效应提高制造精度,实现了面成形速度与精度的极大提高。

CLIP技术可使用超分子记忆材料[16]、软弹性材料[17]、结构材料[18]和生物材料[19-20]等不同的材料,有潜力将增材制造的应用扩展到更多的科学和技术领域,并降低复杂的聚合物基物体的制造成本。

CLIP工艺存在以下亟待突破的难题:①受到透氧膜透氧能力的限制,加上气液界面溶解氧靠填充树脂稀释聚合固化,实现稳定的界面溶氧达到阻聚阀值很困难,导致死区厚度动态变化,累加层厚变化、层间累加不能有效进行;②以上公式并未揭示出影响工艺的全部因素,比如气体含氧量、氧分压与界面溶氧度关系,加上①的原因,实现大面积阻聚困难,不适合打印实心的模型;③高速带来层间树脂必须高速补充,才能匹配,树脂粘度导致高速补充困难,膜处于间歇运动状态、层料物态影响聚合率变化,使不同层固化的收缩率、性能一致性差;④由于②的原因,阻聚层受环境影响因素复杂很难稳定,当前寻找合适的连续增材速度的方法,主要从试验和失败的实验中获得的经验知识,如何通过数学建模的方式来确定适当的连续打印速度才能高效、可靠、连续地打印零件;⑤氧阻聚材料属于自由基聚合,收缩率大难以满足工业化需求,而目前工业中量产树脂多为阳离子混杂型,阻聚效果差,在该工艺中使用受限,专用材料需要开发验证才能用于推广。

1.4 双波长光源直写光刻(dual-wavelength lights direct-write photolithography,DWL-DWP)技术

该技术是由密歇根大学的MARTIN和HARRY等人的研究团队,于2019年开发出的新方法,它使用2种不同波长光源实现连续打印目标,其中一个光源是固化树脂需要的特定光源(波长为458 nm由蓝光DMD供给),另一个光源则是抑制树脂固化蓝光光源(波长为365 nm由LED紫外灯供给),从而起到替换CLIP技术中透氧膜抑制树脂固化的目的,这种方法采用直接抑制光掩模照射非固化区域,诱发树脂体系中抑制剂活性激发,从而实现类似于CLIP工艺中的氧阻聚区。其原理如图5所示[21-22]。

图5 双波长光源直写光刻技术原理示意[21-22]Fig.5 Schematic diagram of dual-wavelength lights direct-write photolithography technology principle[21-22]

由于采用光激发抑制的方法,所以不存在CLIP中的氧透量受限问题,使得中间的抑制固化层厚(Inhibition volume thickness,TIv)可达毫米级厚度,这样使得树脂填充速度高于CLIP数千倍。抑制固化厚度TIv取决于抑制光强度IUV,0和入射光强度Iblue,0,并符合如下的函数关系式

(4)

LIN等从理论上证明,在给定的蓝光强度下,没有紫外线,较高的引发剂浓度和速率常数会导致较高的转化率,这取决于k[gB1C1]0.5的缩放定律[23]。该打印技术通过双波长抑制层的方法,解决了CLIP技术中固化面积较大时,连续打印树脂回流速度慢的问题,从而大大提升了打印速度。

该技术目前存在以下问题:①光抑制剂的有效性强烈依赖于单体;②通过高照度紫外线或高浓度抑制剂来实现短诱导固化,其本身不仅增加了杂质含量、同时还需要一定的氧气,这会导致树脂延迟固化和性能改变;③对于蓝光照射下高转化率固化的树脂研发不足。

1.5 高速大尺寸(high-area rapid printing,HARP)技术

高速大尺寸(HARP)技术是由Walker等研发的一种无死层的方法来进行快速SL打印,即HARP(高区域快速打印),该方法能够以极高的垂直打印速度将大尺寸零件连续打印出来[24]。

x是待优化的相机内外参数,c是代价函数,L是损失函数。对于重构过程中的优化调整,代价函数为点云中三维点通过相机内外参数计算投影到图像的像素坐标与该三维点所对应实际像素坐标之间的差值,由于c的返回值为一个表示误差的向量(图像齐次坐标差值),故取该向量的2范式作为总体的代价。而最小化这个误差则可视作是一个优化相机内外参数和点云数据的过程。设Ki,[Ri|Ti]分别表示图像i的内参矩阵和外参矩阵[8],点云中某点三维坐标为Pj,并与之在图像上对应像素坐标,投影误差则表示为式(15)

HARP工作原理是将UV固化树脂漂浮在流动的不混溶氟化油床上(氟化液体用于医药和海洋生物污染时,除湿行为的广度可能很大)[25-26],以最大程度地减少在构建区域的界面粘合,所以氟化相面相对于打印的固化成型部件保持恒定运动,进一步减小了粘附力(即静态与动态),并生成了固液滑移边界。使油通过热交换器再循环,以冷却或加热构建区域并在整个打印床上保持恒温控制。成功解决CLIP技术中气态不能迅速散发所产生热量的问题,可以生产大尺寸的光固化成型件。由于HARP不需要氧致死层,因此它与对氧敏感和对不敏感的光敏材料化学性质均兼容,从而扩大了适用树脂和所得材料的范围。

图6是HARP连续3D打印技术的移动界面的流程概况。(a)从HARP 3D打印机出现的3D打印部件的方案。(b)在不同流速下印刷部件下的速度分布,表明存在滑移边界。颜色代表每秒的体积通量q(红色,q=0.21 mm/s;橙色,q=0.30 mm/s;绿色,q=0.44 mm/s;蓝绿色,q=0.56 mm/s;蓝色,q=0.66 mm/s;紫色,q=0.75 mm/s。空心圆是来自粒子成像测速仪的实验数据点,连续线来自分析模型。(c)该零件下的滑移边界流动剖面的方案插图,具有代表性的实验观察到的流动剖面。

图6 高速大尺寸技术原理Fig.6 Schematic diagram of high-area rapid printing technology principle

尽管HARP打印技术具有连续打印、大面积、散热性好、打印材料兼容性好的优点,其进一步发展存在以下需要改进的内容:①开发能够保持高横向分辨率,并且可以通过接口传递高光密度的高速光学系统;②高速垂直运行的立体光刻系统由于速度快,仍然会受到低粘度和低收缩性树脂的可用性的限制,需要开发可用于产生具有工业相关性能、分子结构的光敏树脂。

1.6 飞秒投影双光子光刻微纳(femtosecond pro-ject two-photon lithography,FP-TPL)技术

FP-TPL技术由双光子光刻(Two-photon lithography,TPL)发展而来,是一种基于DMD数字微镜设备基础上,结合飞秒投影的并行双光子光刻处理,可确保同时对超快光进行时空聚焦,以亚微米分辨率并行打印任意复杂的3D结构。与此同时,在并不损害亚微米分辨率的情况下,相比于TPL技术[27],FP-TPL技术将打印速度提高2~3个数量级[28],在微纳制造中是一个突破。2019年由美国加州劳伦斯利弗莫尔国家实验室SOURABH团队和香港中文大学CHEN团队合作提出了通过超快激光打印亚微米结构的技术[28]。

飞秒投影双光子光刻通过数字微镜设备(DMD)的标准光栅状组件,将光片图案化为任意的2D图案,利用飞秒激光器的宽带特性和DMD控光来实现时域聚焦。在时间聚焦期间,预拉伸的超短光脉冲在其穿过光敏聚合物抗蚀剂时会逐渐缩短,从而仅在空间焦平面上获得最短的脉冲(最高光强度)。通过时间聚焦产生的强度梯度可确保写入在空间上限制在焦平面上,而不会引起焦平面上方或下方的聚合(如图7所示),深度分辨率不会随着照射时间而损失,利用这种原理可实现超薄且均匀的飞秒光片和优化的体素长宽比,在大面积上一致且可靠地打印了亚微米3D结构。

在图7中,(a)使用数字掩模的逐层投影的亚微米分辨率的3D打印效果;(b)制造装置的示意图。印刷2D层形成过程是通过将微镜阵列(Micromirror array)的图像投影到光敏聚合物抗蚀剂(Photopolymer resist)内的印刷平面(Print plane)上。通过飞秒(Femtosecond,fs)激光的短时聚焦产生强的强度梯度,可以将打印层厚度限制在小于1 mm之内。图中L1是指准直透镜,L2是指物镜,飞秒脉冲在通过光学系统时会被拉伸和压缩,以实现时间聚焦。微镜阵列从光谱上分离飞秒脉冲的不同波长并对其进行拉伸,而物镜将脉冲聚焦在时域中。将微镜阵列L1和L2设置为类似4f的光学装置,以确保微镜阵列和物镜L2的焦平面之间所有波长的光路长度相等,而其他波长之间的光程长度不相等;(c)时间聚焦在物镜的聚焦体积中的放大示意图,其中最短的脉冲仅在聚焦(构建)平面上获得,I为激光强度,t为时间。

图7 飞秒投影双光子光刻微纳技术的原理示意图Fig.7 Femtosecond projection TPL based on spatial and temporal focusing

该技术从投影机制上实现了与TPL不同的新方法,它可以在很宽范围内控制连续投影特征的大小,在成型底板上产生的特征尺寸与光学参数半高全宽(full width at half maximum,FWHM)的关系如图8所示。

图8 FP-TPL的纳米级分辨率印刷纳米线Fig.8 Printed nanowires demonstrating nanoscale resolution of FP-TPL

该技术目前存在以下需要进一步完善的要求:①飞秒激光可以瞬间投射上百万个光斑,那么对光学器件精度、可靠性要求较高;②同时对投射出的百万个光斑实现并行制造,对控制系统要求高,需要进一步开发新的控制算法。

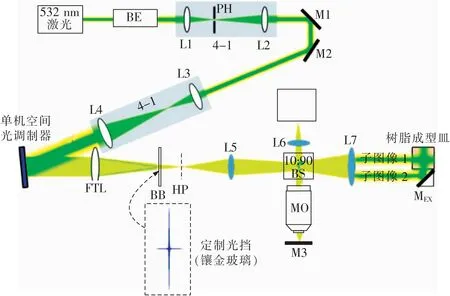

1.7 双紫外臭氧动态掩模(dual-ultraviolet ozone dynamic mask,DUOBM)技术

双紫外臭氧动态掩模3D打印技术是西安科技大学宗学文团队于2014年提出的臭氧掩膜新方法,其工作的科学依据—Chapman臭氧循环理论[31]。氧气的紫外吸收谱区(Ⅰ区波段)主要在175~200 nm之间,称之为舒曼-容格带。臭氧的吸收谱带(Ⅱ区波段)称为哈特莱带,它的作用范围大约在200~300 nm区间,谱带的中心为255.3 nm[32],利用紫外准分子光源,高能波长短、常温高效的特点,先在Ⅰ区选用单峰紫外线将氧气转化为臭氧掩模形状,控制光程;再在Ⅱ区选用另一单峰紫外线大面积均匀曝光,氧气区不吸收紫外对树脂曝光完成固化,同时臭氧吸收本紫外线转化为氧气,回到起始状态,如此循环实现高效掩模制造,如图9所示。

图9 Chapman臭氧循环理论Fig.9 Chapman ozone cycle theory

依据这一光化学原理,该团队提出基于双紫外臭氧掩膜制造新方法,方法是用高透紫外材料(如镀膜石英玻璃)构建纯氧气封闭体隔绝氧气与其他空气接触(图10(a)),先选用Ⅰ区紫外线(I<200 nm)照射氧气快速生成(微秒内完成)臭氧掩膜版形状(图10(b));间隔毫秒后,再选用Ⅱ区紫外光Ⅱ对封闭体整体曝光(图10(c)),此时,臭氧区对紫外线Ⅱ(215~295 nm)能强烈吸收。

图10 双紫外臭氧掩膜流程示意Fig.10 Schematic diagram of dual-ultraviolet ozone dynamic mask process

快速转化回氧气(微秒内完成)使其无法通过起到掩膜作用,同时紫外线Ⅱ可通过氧气区实现对树脂的固化(图10(d)),控制好双紫外线Ⅰ、Ⅱ参数与封闭体参数(譬如高度、氧气密度、冷却条件)协调关系;树脂固化后封闭体又回到纯氧气初始状态(图10(e)能态有改变,可采取冷却等措施),形成臭氧稳态掩膜工作机制。如此可将大面积固化(需要大光功率)的任务,转由非DMD光路完成,有效提升大面积光固化制造能力。从光化学理论看,短紫外线Ⅰ比紫外线Ⅱ具有更高的能量,在光反应中Ⅰ的光量子产量也高于Ⅱ,因此在臭氧生成的环节,并不需要I具有很大的照度,即可在臭氧消失环节与II曝光的强度相抵消。也就是说,借助臭氧掩膜方式实现紫外固化能力的放大—即起到能量倍增器的作用,即使在大面积固化树脂需求高光通量的情形下,也可通过持续提供低密度的紫外光I,来保证树脂需求的曝光量,这样就可以借助低传输能力的光器件,实现大面积的层累加。

该方法依据Chapman臭氧循环理论[33],实现的机械、化学、物理过程包含复杂的协同机制。用于传统紫外印刷固化工艺,可以替代铝合金制版工序,其环保性对减少制版材料消耗、减少环境污染有实用价值。通过本方法的探索,有望建立双紫外臭氧动态掩膜协调曝光固化模型、形成设计计算准则,以此为基础可形成新的原型制造方法,为提高大面积高效制造提供潜在的解决途径,对大尺度零件原型高效制造和快速制造方法的探索具有重要意义。

该技术可以改进之处有:①使用的2种光源Ⅰ区波段属于真空紫外光,Ⅱ区波段属于短波紫外光,波长越短在成形过程发热量越大,可与HARP技术融合可形成新的技术方案;②根据光制造波长与可加工精度理论,可有效提高制件精度,理论构建出纳米制造方案,但对算法控制要求较高,需要对算法进一步开发;③大尺寸高速对树脂的匹配要求高,体系引发剂的谱线匹配有精准度要求。

2 分析讨论

光固化制造技术要形成工业化应用,必须解决原型工程应用的一系列问题。以成熟的点累加立体光刻技术为例,30多年来已解决了它的关键器件-紫外激光器、f-θ扫描振镜,设备构型-制件尺度、精度、系统软件以及对应材料体系-不同应用场景的性能指标等。客户评价技术的指标排序一般为速度、质量、成本。SLA受成形速度限制,企业为满足客户需求,有的不得不采购大量台设备全天候运行来制造产品原型。

从光制造材料的固化机理上看,自由基光固化最快、收缩大、制件表面的氧阻聚效应影响制件表观质量,阳离子和混杂性树脂能有效提升原型质量。影响SLA和传统DLP制造速度的最大因素有2个:①点累加精度高与效率低的固有矛盾;②层累加等待时间。

围绕以上速度制约因素,将上述7种前沿高速光固化AM技术涉及的科学依据、技术原理、新材料面临的问题、关键技术和工程应用等问题,进行简要剖析、讨论,见表1。由分析可知,高速光固化在制造方法上已取得颠覆性进展,虽然它们大多还只停留在实验室阶段,要真正进入实际工程的应用,还存在设备匹配材料、复杂工艺条件耦合、可靠性、成熟性等诸多技术问题。

表1 7种方法的科学依据技术原理与工程问题比较

这些问题对于各种高速3D打印技术既是面临的挑战性问题,也在引导着高速光固化3D打印技术的发展方向,并在其原理上催生出了新的改进技术乃至全新方案。例如,双波长光源百倍速3D打印技术中,在不存在紫外线活性抑制剂的情况下,蓝光不能引发的高转化率问题;或者在紫外线活性抑制剂的情况下,强烈的链终止作用显著降低了蓝色和紫外线的转化率不足问题,会导致树脂的固化延迟。比如,LIU等在此基础上,新加入红光预照射可以进一步增强转换,针对数值解和解析公式,给出了三波长光聚合系统的详细动力学过程,为将来的三波长甚至多波长制造提供了理论依据和指导方法[34]。

3 结 论

高速高精光固化AM前沿技术,正朝着高精度、多尺度、高效率、任意形状等方面发展。激光全息投影3D打印技术、飞秒投影双光子光刻技术在高精度微纳尺度会形成潜在应用;连续液面生长技术率先实现连续面成型,垂直打印速度达到500 mm/h,而后连续成型又有了新的方法,双波长光源直写光刻技术垂直打印速度更快,达到2 000 mm/h,高速大尺寸HARP技术在Z轴高度可达4 m,实现了Z向大尺寸原型制造,计算轴向光刻技术更是创新性的实现体制造,双紫外臭氧动态掩模技术是将高速和大尺寸任意形状于一体。光固化增材制造随着速度、精度的不断提升,对其树脂材料的匹配、光学器件的精度和控制算法的可靠性等均有更高的要求,由此衍生出的科学问题和工程问题仍然需要进一步的研究完善进而形成规模化的市场应用。未来以高速高精为目标的光固化AM技术,会随着光路器件、方法、控制算法、匹配材料等方面的进化,将会在实际应用领域掀起一场革命性的技术升级。