350MW汽轮机主汽阀门杆漏气管座角焊缝裂纹分析及工艺研究与应用

吴友良

(上海大屯能源股份有限公司热电厂,江苏沛县 221611)

某电厂采用东方汽轮机有限公司生产的CC350/301-24.2/1.2/0.5/566/566型超临界、一次中间再热、单轴、三缸两排汽、双抽供热汽轮机组。2020年9月份热电厂#1汽轮机A修金属监督检测时发现2台高压主汽阀8根门杆漏气管座角焊缝产生裂纹。因主汽阀为汽轮机主蒸汽进汽总闸,阀门长期处于高温、高压工作状态,其设备可靠性直接影响汽轮机安全运行可靠性。为彻底解决这一问题,我们对角焊缝失效原因进行技术分析,针对高合金异种钢焊接性较差的问题,制定了修复方案,优化了焊接工艺,对焊接、热处理过程提出了工艺要求,彻底解决高压主汽阀门杆漏气管座角焊缝失效的安全隐患,保证机组安全运行。

1.焊接裂纹产生原因分析

1.1 试验检测

采用金属材料光谱检测的方法对开裂的焊缝进行分析,确定焊缝为9Cr+1Mo+V材质,认为原焊材选用为T/P91类焊材。采用硬度检测的方法对开裂焊缝进行硬度检测,发现硬度测量值区域为307~321HRВ,硬度值明显过大[1]。

采用磁粉检测与渗透检测相结合的方法,对门杆漏气小管角焊缝裂纹的长度和深度进行确认,检测结果见图1。由图可见,小管座角焊缝已全部开裂,继续打磨做渗透检测,发现8根小管角焊缝均产生裂纹,长度均超过管径周长的1/3,深度全部扩展到焊缝根部,需全部进行挖除。裂纹如图1所示。

图1 焊缝裂纹

1.2 焊缝失效原因分析

通过对焊缝进行无损检测、材质检测和硬度分析,认为ZG15Cr1Mo1VG和F92 2种异种钢焊接工艺不合理是造成焊缝失效的直接原因[2]。通过检测结果可以得出,原门杆漏气管座焊接时采用焊材为高匹配原则,且通过硬度检测分析确定焊接前后未做焊接热处理,或热处理工艺不当,使得本就因错用高匹配焊材淬硬倾向较大的焊缝组织硬度更大,加之该处在运行过程中冷热温差较大,是产生裂纹的原因之一。

高压主汽阀门杆漏气管疏放汽水管排水不及时,使管座内壁长期受到高温蒸汽和凝水的冲击、冷却,导致该处温度交变激烈,产生较大的热应力,致使该处角焊缝金属发生疲劳,是产生裂纹的又一因素。

1.3 阀体材料与门杆漏气小管材料焊接性分析

1号机组主汽阀阀盖使用的材料为ZG15Cr1Mo1VG,外径为932mm,厚度为260mm,属于珠光体低合金热强钢。根据碳当量计算公式:Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15对该材料的碳当量进行计算为0.83%,碳当量以大于0.6%,由此可知,该材料属于难溶金属,淬硬倾向大,在近缝区易形成淬硬马氏体组织,材料对温度和冷却速率敏感,焊接时产生残余应力,焊接过程中容易出现冷裂纹[3]。

主汽阀门杆漏气接管的使用材料为F92钢,直径为60mm,厚度为12mm。F92钢是在F91化学成分的基础上将Mo的含量降低了0.5%,同时加入了1.7%的W,将材料的Mo当量从F91钢的1%提高到1.5%,此外,该钢还加入了微量的В进行合金化。F92钢是马氏体耐热钢,由于其合金元素含量较多,焊接接头淬硬倾向较大,容易产生马氏体组织。其主要焊接问题是焊接时易产生氢致裂纹和焊接热影响区的脆化,在氢和应力的综合作用下也会产生冷裂纹(硬度250HВW)。ZG15Cr1Mo1VG和F92化学成分见表1。

表1 ZG15Cr1Mo1VG和F92化学成分

根据对ZG15Cr1Mo1VG和F92的化学成分对比分析,2种材料的热性能差异较大,因此异种钢的焊接比同种钢的焊接复杂的多,焊接时性能和组织变化较大,组织和性能也极不均匀,焊缝很容易产生淬硬及冷裂倾向,焊接性较差,焊接难度较大,焊接工艺较复杂,对焊工的操作过程要求比较严,必须严格控预热温度、层间温度和焊后热处理温度。

2.焊接工艺优化

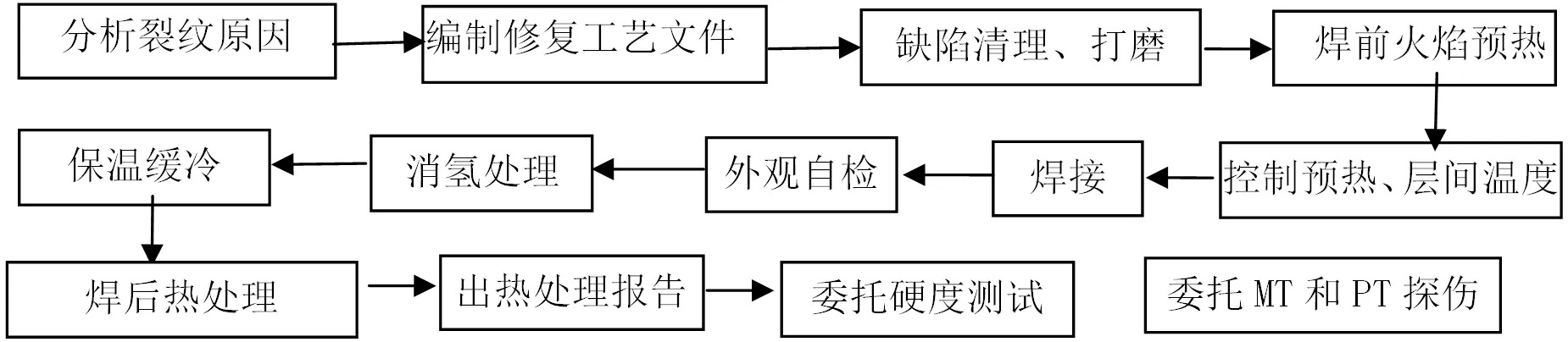

针对ZG15Cr1Mo1VG+F92异种钢焊接接头的焊接性较差特征,对焊接工艺和热处理工艺进行优化,并对热处理过程进行全过程跟踪,确保焊接质量合格。工艺流程见图2。

图2 工艺流程图

2.1 焊前准备

2.1.1 焊接方法和焊材选用的优化

针对ZG15Cr1Mo1VG+F92异种钢焊接选用高匹配焊材易造成焊接组织淬硬倾向大的问题,对焊材选用进行优化。根据现场设备实际情况,确定焊接方法为手工钨极氩弧焊打底,手工电弧焊填充及盖面。焊接设备选用ZX7-400型逆变焊机。焊接位置置于管板2G焊接形式。

焊材的选用,有3种备选方案:

第一,选用与合金含量较高的一侧相匹配的焊接材料;

第二,选用合金成分介于二者之间的焊接材料;

第三,选用与合金含量较低一侧相匹配的焊接材料。

根据《火力发电厂焊接技术规程》DL/T 869中的推荐,结合设备运行工况,宜选用成分介于二者之间或者与合金含量较低的匹配焊条;又根据现场的施焊条件和焊接的质量效果以及经济效益等方面的综合考虑,焊接时采用低匹配的原则,即选用TIG-R31型焊丝和R317型焊条。低匹配焊材能避免熔合线处Cr含量的急剧变化,减少C的扩散,降低、减少熔合线一侧碳化物的形成,使焊缝金属与ZG15Cr1Mo1VG之间的碳扩散微乎其微。焊缝金属与F92钢之间的C扩散也将由于焊缝金属中具有强碳化物形成元素V和Nb等大大减弱。

对于焊材的使用,要求焊丝使用前应清除表面的锈垢和油污等,直至露出金属光泽;焊条使用前应按说明书的要求进行烘烤,使用时应放在80℃~110℃的保温筒中,随用随取。氩气纯度≥99.95%。

2.1.2 焊缝清理

将2台高压主汽阀8根门杆漏气管座角焊缝裂纹全部采用机械方法清除掉,当挖至母材表面时,再向母材深处挖掉2mm~3mm,将原焊缝金属和母材熔合线全部清除掉,形成插入式管板接头。把管与阀座坡口两侧15mm~20mm范围内外的油污、铁锈用角向磨光机清理干净,露出金属光泽。用PT检验每只焊口母材焊接区,确保无裂纹存在。

2.1.3 焊接工艺参数

正确地选择焊接工艺参数可以有效地控制焊接裂纹的产生,为防止再次产生裂纹,根据经验我们选择采用小的焊接电流、短弧焊,避免因焊接电流过大使焊接区温度升高,熔深过深,焊道过宽,形成热裂纹,另外在热力的作用下,焊接区金属颗粒增大,影响焊材的物理性能。采用多层多道法来焊接,每层厚度在3mm左右。层间温度严格控制在200℃~250℃。焊接工艺参数如表2所示。

表2 焊接工艺参数

2.2 装配与焊接过程控制的要点

点固:点固之前首先对管子和阀座进行预热,预热方法采用火焰加热法,加热范围距离管子外径50mm~100mm左右,用红外线测温仪测温,预热温度200℃~250℃。为了减少焊接应力与变形,保证定位精度,采用氩弧焊三点焊固定工艺,按照圆周方向均匀分布,氩弧焊焊丝、焊接工艺参数和工艺要求与正式焊接时一致。点固长度20mm左右,焊缝厚度为3mm左右,厚度不能太薄或太短,否则容易产生裂纹,太厚还会给焊接接头带来困难。收弧时,弧坑需填满,以免产生裂纹。

氩弧焊:第一层和第二次焊接采用钨极氩弧焊方法,第一层焊缝是决定焊接质量的关键。焊前对点固的两端削成一定量的斜坡,以便于焊接接头过渡。起焊点可在任意一个固定焊点端部开始,采用接触法引弧,焊接过程中焊丝送进要均匀,焊枪向前移动要匀速。

收弧采用增加焊速法,在焊缝熔池已填满的情况下焊枪前移速度逐渐增加,焊丝给进量减小,使熔池面积逐渐缩小,直到焊件不熔化为止,即可迅速收弧。打底过程中如发现有裂纹、气孔或其他缺陷时,应采用机械方法将其彻底铲除重焊。焊口打底层焊缝检查合格后,应及时进行次层焊缝的焊接,以防止产生裂纹。第二层,继续采用氩弧焊焊接,厚度为2mm~3mm,不宜太厚,焊接时两侧稍作停顿,保证两侧焊透。

电焊填充及盖面:氩弧焊焊完后检查无缺陷,将层间温度升温到200℃~250℃进行次层的施焊。施焊过程中确保层间温度在200℃~300℃,超过300℃时应停止施焊。第三层至盖面层采用焊条电弧焊多层多道焊接方法,多层多道焊的层间接头应错开10mm~20mm,以提高焊缝的致密性。为保证后一焊道对前一焊道起到回火作用,焊接时每层焊道的厚度控制不超过焊条的直径。每层焊完用直径为1.5mm的锥形园头手锤趁热均匀敲击焊缝金属,使焊缝金属得到延展,从而减低或消除焊接应力,焊缝的盖面层可不做敲击。焊接时,要对每一层的熔渣进行彻底清除,并对每一层的焊缝表面进行自检发现缺陷要及时修复,待前层焊缝自检合格后方可进行后一层的焊接。焊缝盖面层收弧处狐坑必须填满,避免出现弧坑裂纹。

焊缝外观检验:电焊盖面结束后,必须将焊缝表面的药皮、飞溅等清理干净,焊缝表面检查应没有沟槽、咬边、末熔合、夹渣、焊瘤、弧坑、成型不良等缺陷,发现以上缺陷立即进行修复。

角焊缝焊脚高度应符合工艺卡要求,根据规程要求,2种不同厚度的钢材T角焊缝焊接,焊脚高度尺寸一般以两母材中较薄件厚度为准,及以主汽阀门杆漏气接管的厚度,焊脚厚度计算公式为:a=0.7×t(较钢材厚度) 。

3.热处理工艺优化及检查

为了降低ZG15Cr1Mo1VG+F92异种钢焊接接头的的淬硬倾向和焊缝冷却速度,改善应力条件和降低焊接冷裂纹倾向,根据《火力发电厂焊接热处理技术规程》(DL/T819-2019)规定,对主汽阀门杆漏气管座角焊缝进行热处理。由于主汽阀体的厚度和直径较大,同时存在耐热异种钢焊接焊缝淬硬倾向大的问题,基于现场条件,不能将阀体整体放入炉内进行热处理工艺,我们优化了焊前预热、焊接过程中层间温度控制和焊后热处理工艺文件,采用火焰预热加柔性陶瓷电阻加热器缠绕方式进行现场热处理工艺。该结构因焊前采用电脑控制的电阻绳加热因难,也不利于焊接操作,我们改用手工氧乙炔焰作为热源进行预热和层间温度控制,焊后采用电脑控制的电阻绳进行热处理工艺,方便了现场操作。

3.1 焊前预热温度的选择

F92钢焊前预热温度为250℃~350℃,ZG15Cr1Mo1-VG钢焊前预热温度为200℃~300℃。不同铬钼钢焊接时,预热按照淬硬倾向大的一侧预热温度进行,所以F92与ZG15Cr1Mo1VG组成的异种钢接头预热温度应该选择250℃~350℃。但因为打底焊接采用钨极气体保护焊焊接速度较慢,在焊接的局部事实上产生了所需的预热温度,所以预热温度可以降低50℃,预热温度最终确定为200℃。

3.2 层间温度的控制

根据焊接工艺参数对钢接头韧性的影响分析,在施焊过程中为了抑制焊缝晶粒过热、提高焊缝的力学性能而采用多层多道焊来控制焊接热输入,层间温度严格控制在预热温度要求的下限稍高一点的温度区间。采用远红外测温枪对焊接层间温度进行实施监控,要求层间温度控制在200℃~250℃。

3.3 焊后热处理温度的选择

焊后热处理是利用金属高温下强度的降低而把弹性应变转变为塑性应变以达到消除残余应力的目的,因此选择合适的焊后热处理参数是非常重要的,既要保证对F92钢一侧热影响区的高温回火,同时又能够对焊缝进行有效的热处理。

当焊缝整体焊接完毕,焊接接头冷却到100℃~120℃时,应及时进行焊后热处理。因2台高压主汽阀各有4根门杆漏气管座角焊缝需要焊接,一次不能全部焊完,焊接接头也就不能立即进行整体焊后热处理,本结构采取焊后做加热温度为300℃~350℃,恒温时间为1h的消氢处理,待4根管座焊缝全部焊接完后再进行一次性整体焊后热处理。

焊后热处理加热温度为740℃±10℃,保温时间1h。升、降温速度以≤100℃/h为宜,降温至300℃以下时,可不控制,在保温层内冷却至室温。焊后热处理工艺工艺过程曲线如图3所示。进行焊后热处用时,采用柔性陶瓷电加热措施使得角焊缝处于被加热的最高温度位于上。使用3支热电偶,其中1支位于焊缝(控温用),其他2支热电偶(监测温度用)分别位于距边缘1倍壁厚,且不小于50mm的管座与支管上。保温层厚度在60mm~80mm,保温外表温度低于60℃。

图3 焊后热处理工艺曲线

3.4 热处理后焊缝质量检验

焊接接头热处理工作结束,对焊缝母材、热影响区和焊缝区使用便携式硬度仪现场进行100%硬度测定,结果在合格范围内。对焊缝区进行100%的磁粉探伤和100%的渗透探伤,未发现焊缝有超标缺陷,符合JВ/T4730.4-2005《承压设备无损检测第3和4部分》质量等级I级合格。

4.结语

项目实施后彻底解决了1号机高压主汽阀门杆漏气管座角焊缝开裂泄漏的问题,机组投运后至今该位置运行状况良好。该研究成果有效避免1号机高压主汽阀门杆漏气管座角焊缝开裂泄漏问题的发生,避免了因高压蒸汽泄漏造成机组抢修所产生的各项费用,具有较高的安全效益和经济效益;同时为其他同类异种钢焊接工艺制定具有较高的指导意义,为热电厂安全稳定运行提供了有力保障。