铸态和锻造态钛-硫易切削钢中硫化物形态及力学性能对比

王英虎,宋令玺

(1.攀钢集团研究院有限公司,攀枝花 617000;2.海洋装备用金属材料及其应用国家重点试验室,鞍山 114009)

0 引 言

随着机械加工向高速化、自动化和精密化方向的发展,机加工成本在零部件制造成本中的占比越来越高,达到零部件制造成本的40%60%。研究人员希望通过提高钢材的切削性能来降低加工成本[1-2]。易切削钢是指通过添加一定含量的一种或一种以上的硫、磷、铅、钙、硒、碲、钛等易切削元素而获得良好切削性能的一类合金钢[3]。根据所含易切削元素的不同,可以将易切削钢分为硫系易切削钢、铅系易切削钢、钛系易切削钢和复合易切削钢等[4]。钛-硫易切削钢中的硫主要以硫化锰的形式存在,硫化锰可割裂基体的连续性,使切削过程中的应力得以释放,从而降低刀具的磨损;同时钛、硫易切削元素在高速切削时还会在刀具表面形成一层Belag覆膜,可使刀具寿命延长3~9倍[5-6]。钛-硫易切削钢的淬透性、耐磨性与易加工性都优于基础钢,但其疲劳性能略低于基础钢,并且在热加工变形后容易形成长条状硫化锰,引起钢材的各向异性,降低其综合性能[7-10]。易切削钢中硫化锰有3类[11-13]:球形硫化锰,由偏晶反应形成;短棒或树枝状硫化锰,由共晶反应形成;不规则形状硫化锰,由伪共晶反应生成。合理控制钛-硫易切削钢中硫化锰的形貌、尺寸和数量,对提高钢材的综合性能有着十分重要的意义[14]。李艳梅等[15]研究发现,硫化锰在轧制过程中伸长成大尺寸长条状,使得钢材呈各向异性,横向性能明显降低。娄德春等[16]通过模拟轧制方法研究了轧制温度对硫化锰夹杂物相对塑性的影响,发现硫化锰的相对塑性在变形温度900 ℃时最高,在变形温度1 000 ℃时最低,通过控制轧制温度改善了硫化锰对钢材力学性能的影响。目前,有关轧制对易切削钢中硫化锰形态和该钢力学性能影响的研究较多,而有关锻造影响的研究较少。为此,作者对比研究了锻造对钛-硫易切削钢中硫化锰形貌、尺寸、数量及易切削钢力学性能的影响,拟为制定钛-硫易切削钢的锻造工艺提供参考。

1 试样制备与试验方法

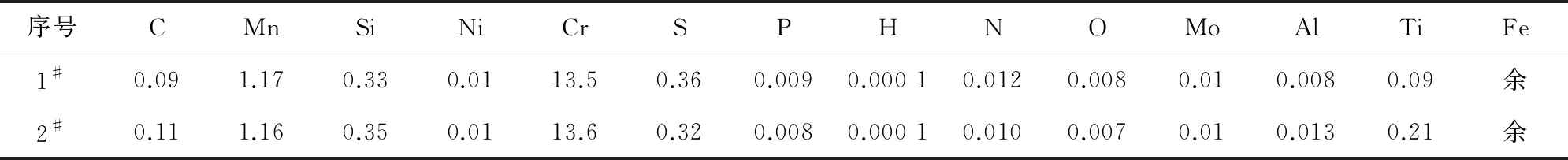

使用VIM-150型真空感应炉冶炼1#和2#两种不同钛含量、尺寸均为φ200 mm×350 mm的钛-硫易切削钢铸锭。试验原料为工业纯铁、S-Fe合金、Mn-Fe合金、Si-Fe合金、Cr-Fe合金、Ti-Fe合金、镍板及Mo-Fe合金。采用冷装料法,将烘干除锈的工业纯铁加入炉内,在真空度为25 Pa下使炉料熔化,精炼5 min后充入氩气,然后按照镍板、Cr-Fe合金、Si-Fe合金、Mo-Fe合金、Mn-Fe合金、Ti-Fe合金、S-Fe合金的顺序加入中间合金,待中间合金全部熔化并保温5 min后浇铸到金属模具中,在炉内凝固并冷却至室温。利用ELTRA CS800型红外碳硫仪测定碳、硫元素质量分数,用ONH-2000型氧氮氢分析仪测定氧、氮、氢元素质量分数,用OBLF QSN750型光谱仪测定其他主要元素的质量分数,得到试验钢的化学成分,见表1。

表1 2种试验钢的化学成分(质量分数)

切去冒口及尾部,得到尺寸为φ200 mm×200 mm的铸锭,在马弗炉中进行预热,预热温度为1 200 ℃,保温时间为60 min。加热保温结束后取出铸锭,在锻造设备上锻成规格φ120 mm的棒材;回炉加热,加热温度为1 200 ℃,加热时间为30 min,取出后锻成规格φ60 mm的棒材,空冷至室温后得到钛-硫易切削钢棒。

分别在易切削钢棒和铸锭上线切割出尺寸为10 mm×10 mm×10 mm的金相试样,用砂纸磨制并抛光后,在CARL ZEISS Axio Imager A 1mm型光学显微镜(OM)和JEOL JSM-7001F型扫描电镜(SEM)上观察硫化锰形貌,用SEM附带的能谱仪(EDS)分析典型硫化物的成分。使用Aspex explorerVP型扫描电镜-能谱仪系统对硫化锰的长宽比、平均长度和单位面积数量进行统计,每个试样统计分析的面积都为4.9 mm2。硫化锰长宽比为统计得到的穿过硫化锰质心的16条弦线中最长弦线的长度除以垂直于最长弦线的弦线宽度得到的比值;硫化锰平均长度为统计得到的穿过硫化锰质心的16条弦线的平均长度。按照GB/T 228.1-2010,采用标距部分尺寸为φ5 mm×25 mm的棒状试样在MTS Landmark 370型电液伺服万能试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1,每组做3次平行试验;采用JEOL JSM-7001型扫描电镜观察拉伸断口形貌。采用尺寸为10 mm×10 mm×55 mm的标准夏比V型缺口试样,在MTS ZCJ20000NDT型落锤式冲击试验机上进行室温夏比冲击试验,每组做3次平行试验。

2 试验结果与讨论

2.1 硫化锰形貌与分布特征

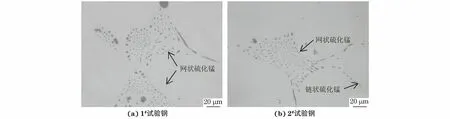

由图1可以看出,1#和2#铸态试验钢中的硫化锰多为短棒状和球状,在晶界呈链状或网状分布。链状及网状硫化物是在凝固过程中枝晶间液相中富集的锰、硫元素析出,并沿晶界聚集形成的;这类硫化物容易发生变形,形成长条状,破坏基体的连续性[17]。

由图2可以看出,1#和2#铸造态试验钢中的硫化锰沿着锻造方向发生变形,并且相邻2个或3个硫化锰明显被锻压合并成了1个硫化锰。硫化锰合并会导致试验钢单位面积内硫化锰数量的减少。

图1 铸态试验钢中硫化锰的OM形貌

图2 锻造态试验钢中硫化锰的SEM形貌

图3 1#铸态试验钢中典型硫化锰的SEM形貌及元素面分布

研究[13]发现,钛、镁、铝等元素可在易切削钢中生成作为硫化锰形核核心的氧化物,促进硫化锰形核。由图3可以看出:夹杂物1的中心为硫化锰,其边缘富集钛元素,因此夹杂物1为含钛的复合硫化物,含钛夹杂物的析出可促进硫化锰的形核;三角形夹杂物2中碳、氮元素富集。采用EDS检测得到夹杂物2的化学成分(质量分数)为22.47%N,73.75%Ti,1.02%Cr,2.76%Fe;据此推断此夹杂物为氮化钛。钛-硫易切削钢中的钛元素一部分作为硫化锰形核的核心析出,与硫化锰一起形成含钛的复合硫化物,另一部分与氮元素形成氮化钛夹杂物。

2.2 硫化锰长宽比、平均长度和数量

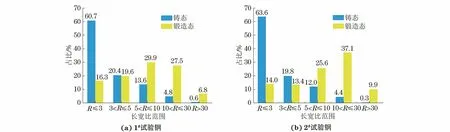

由图4可以看出:1#和2#铸态试验钢中长宽比R不大于3的硫化锰占比最大,分别为60.7%和63.6%;1#和2#锻造态试验钢中长宽比不大于3的硫化锰占比与铸态下的相比明显减少,分别为16.3%和14.0%;1#锻造态试验钢中,长宽比在(5,10]区间的硫化锰占比最高,为29.9%,而2#锻造态试验钢中长宽比在(10,30]区间的硫化锰占比最高,为37.1%;锻造态试验钢中长宽比不大于5的硫化锰占比小于铸态钢中的,长宽比大于5的硫化锰占比则高于铸态钢中的,这说明一部分近似球形或纺锤形的长宽比较小的硫化锰在锻造变形过程中变成了长条状。

图4 铸态和锻态试验钢中硫化锰的长宽比分布

图5 铸态和锻造态试验钢中硫化锰的平均长度分布

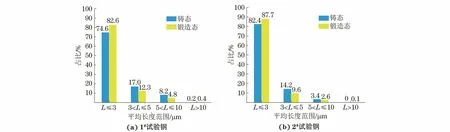

由图5可以看出:1#和2#铸态和锻造态试验钢中平均长度L不大于3 μm的硫化锰占比均最高,铸态钢中的占比分别为74.6%和82.4%,锻造态钢中的分别为82.6%和87.7%;与铸态相比,高温锻造后平均长度不大于3 μm的硫化锰占比略有增加,而平均长度大于3 μm的硫化锰占比减少,这说明高温锻造降低了硫化锰夹杂物的尺寸,推测是大尺寸硫化锰发生破碎和溶解导致的。对于含硫易切削钢来说,粗大的硫化物有利于切削性能,而高度弥散且尺寸较小的硫化物会导致切削性能变差。

1#和2#铸态试验钢中硫化锰的数量分别为1 833个和1 976个,锻态钢中分别为1 236个和1 770个。锻造变形后试验钢中单位面积内硫化锰的数量减少,是因为在锻造温度1 200 ℃下,一些细小的硫化锰发生了溶解及合并导致的[5,18]。无论是铸态还是锻造态,2#试验钢中单位面积内硫化锰数量多于1#试验钢中的,这是因为钛含量的增加使得硫化锰形核核心增多,硫化锰形核更加容易。

2.3 锻造对钛-硫易切削钢力学性能的影响

由图6可以看出,无论是铸态还是锻造态,1#和2#试验钢均发生连续屈服变形,拉伸过程中没有出现明显屈服平台。由表2可以看出:1#和2#试验钢锻后的拉伸性能和冲击韧性均优于铸态钢,这是由于锻造变形可减少组织缺陷,提高材料的致密性能,消除部分偏析,使成分变得更加均匀[19]。无论是铸态还是锻造态,2#试验钢的强度均高于1#试验钢的。这是由于2#试验钢中的钛含量较高,钛元素与氮、碳具有极强的亲和力并且与硫的亲和力比与铁的强,能够固定硫元素并形成碳化钛或氮化钛,碳/氮化钛在钢中具有明显的细晶强化效果。此外,2#试验钢中尺寸不大于3 μm的硫化锰数量比1#试验钢中的多,更加细小的硫化锰夹杂物对力学性能的影响较小。因此,2#试验钢的强度高于1#试验钢的。

图6 2种试验钢的拉伸应力-应变曲线

表2 2种试验钢的力学性能

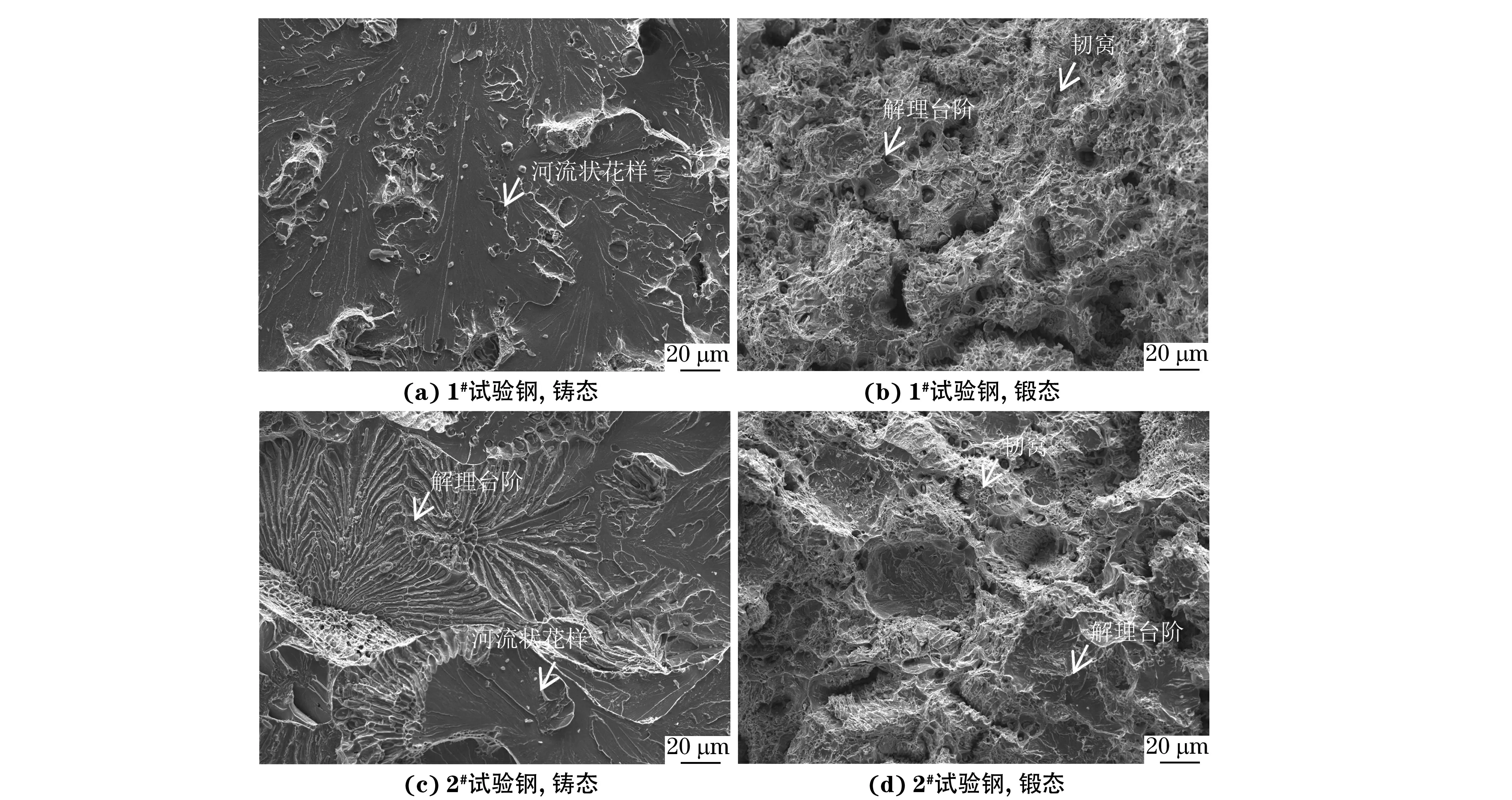

由图7可以看出:1#和2#铸态试验钢拉伸断口均出现河流状花样与解理台阶,断裂方式为脆性解理断裂,裂纹主要沿晶界扩展。由于铸态钢中硫化锰在晶界附近呈链状及网状分布,在拉伸变形过程中承受载荷而产生应力集中,当应力超过临界值时便在硫化锰与基体间萌生裂纹,裂纹随着拉伸应力增大沿晶界扩展。1#和2#铸造态试验钢的拉伸断口呈现解理和韧窝混合型形貌,韧窝较浅。对比铸态和锻造态断口形貌,锻后试验钢的塑韧性优于铸态的。钢中的硫化锰夹杂物相当于显微裂纹[20],在拉伸载荷作用下显微裂纹扩展。锻造变形使试验钢中的硫化锰尺寸减小、单位面积内的数量减少,这相当于使钢中显微裂纹的尺寸减小、数量减少,因此锻造态试验钢的力学性能优于铸态试验钢的。

图7 2种试验钢拉伸断口SEM形貌

3 结 论

(1) 铸态钛-硫易切削钢中的硫化锰在晶界呈链状或网状分布,多为短棒状和球状;锻造后硫化锰沿着锻造方向伸长;钢中的钛元素一部分与硫、锰元素一起形成含钛的复合型硫化物,一部分与氮元素形成了氮化钛夹杂物。

(2) 高温锻造使得钛-硫易切削钢中的硫化锰发生溶解、合并和变形,因此与铸态钢中的相比,硫化锰长宽比增大,尺寸减小,单位面积内数量减少;钛含量的提高使硫化锰形核核心增多,单位面积内硫化锰数量增多。

(3) 铸态钛-硫易切削钢拉伸断口的主要特征为解理台阶和河流状花样,断裂方式为脆性断裂;锻造态拉伸断口为解理和韧窝混合型形貌,断裂方式为韧性断裂。锻造态钛-硫易切削钢的拉伸性能和冲击韧性与铸态相比均有明显改善,锻造有助于提高钛-硫易切削钢的力学性能。