20Cr1Mo1VTiB钢的连续冷却转变行为

李兴东,李 岩,艾 迪,李宇峰,刘瑞良

(1.上海航空材料结构检测股份有限公司,上海 201318;2.哈尔滨电气集团有限责任公司研究院,哈尔滨 150028;3.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046;4.哈尔滨工程大学材料科学与化学工程学院,超轻材料与表面技术教育部重点实验室,哈尔滨 150001)

0 引 言

20Cr1Mo1VTiB钢是我国自行研制的高温螺栓用低合金贝氏体钢,主要成分为铬、钼、钛、钒、硼元素,其中铬、钛、钒、硼等元素通过形成碳化物来强化基体,而钼元素通过固溶强化来提高热强性[1]。20Cr1Mo1VTiB钢在冷却过程中的相转变与碳在奥氏体中的扩散密切相关。钢中的铬、钼、钒、钛、硼等元素会提高碳在γ-Fe中的扩散激活能,降低其扩散速率,从而增加过冷奥氏体的稳定性,推迟奥氏体的扩散分解[2]。与传统螺栓材料25Cr2Mo1VA钢相比,20Cr1Mo1VTiB钢具有更好的力学性能、热松弛性能和热强性[3],在570 ℃高压、超高压机组汽轮机紧固件及阀杆等部件上得到了大量应用[4-5],引起了研究者们的广泛兴趣。龚雪婷等[6]研究发现,淬回火后20Cr1Mo1VTiB钢的显微组织为贝氏体,主要强化相为VC和针状M3C相,淬火和回火工艺是影响该钢强韧性匹配并导致失效的关键因素。张传平[7]研究了20Cr1Mo1VTiB钢的组织,发现TiC分布在晶界上,阻碍了晶粒长大,硼元素偏析是造成粗晶的主要因素。肖克建[8]研究了20Cr1Mo1VTiB钢在电渣冶炼过程中钛元素的控制问题,分析了冶炼控制的关键点和采取的措施;龚正春等[9]研究了Cr-Mo-V钢的强化机理,并观察了不同淬火温度下碳化物的溶解行为;吴红辉等[10]分析了晶粒粗化、碳化物长时间析出对20Cr1Mo1VNbTiB钢螺栓断裂行为的影响;奚杰峰等[11]分析认为,发电厂主汽门20Cr1Mo1VTiB钢螺栓断裂的主要原因是显微组织粗化导致各项力学性能趋于标准下限;段辉建[12]认为20Cr1Mo1VNbTiB钢螺栓断裂的原因是粗晶引起的冲击韧性降低。

综上,已有研究主要集中在20Cr1Mo1VTiB钢热处理强化及其螺栓失效机理方面,对其冷却过程中组织演变方面的研究较少。材料淬火、回火过程是合金元素在基体中的回溶及析出过程,合金元素的回溶程度决定着冷却过程中的相转变行为及回火过程中的析出行为[13]。因此,在测定连续冷却转变曲线之前需要确定合适的奥氏体化温度。为了给20Cr1Mo1VTiB钢热处理工艺的制定提供参考,作者研究了淬火温度对该钢贝氏体转变点的影响,并在较佳的淬火温度下进行热膨胀试验,结合显微组织分析和硬度测试,绘制出连续冷却转变曲线(CCT曲线);通过经验公式拟合了相变点和相转变量随冷却速率的变化关系,获得了先共析铁素体和贝氏体的相变激活能。

1 试样制备与试验方法

试验材料为抚顺特殊钢股份有限公司提供的电炉冶炼20Cr1Mo1VTiB钢,化学成分见表1。将规格φ40 mm的热轧棒料加工成尺寸为φ4 mm×10 mm的试样,待用。

表1 20Cr1Mo1VTiB钢的化学成分(质量分数)

采用DIL805A型热膨胀仪测定试样的膨胀曲线。一方面,将试样以1 ℃·s-1的速率分别升温至950,980,1 000,1 050,1 100 ℃,保温30 min后以1 ℃·s-1的速率冷却至室温,根据冷却过程中热膨胀曲线上的拐点确定相转变温度,测定不同淬火温度下的贝氏体转变开始温度,通过分析淬火温度对贝氏体转变开始温度的影响,确定较佳的淬火温度;另一方面,将试样以1 ℃·s-1的速率升温至上述较佳淬火温度,保温30 min,再分别以0.03,0.05,0.08,0.1,0.5,1,5,10,20 ℃·s-1的速率冷却至室温,获得不同冷却速率下的温度-膨胀量曲线,确定各相的开始转变温度和转变结束温度,绘制CCT曲线[14]。

将不同冷却速率下的试样抛光并用体积分数为4%的硝酸酒精溶液腐蚀后,采用Axioyert 40 mat型倒置光学显微镜和SUPRATM 55型扫描电子显微镜(SEM)观察显微组织。使用DHV-1000Z型显微硬度计测定不同速率冷却后试样的硬度,载荷为2.942 N,保载时间为10 s。采用文献[15-16]中的回归分析法,建立相变点和转变量与冷却速率之间的数学方程,计算先共析铁素体和贝氏体的相变激活能。

2 试验结果与讨论

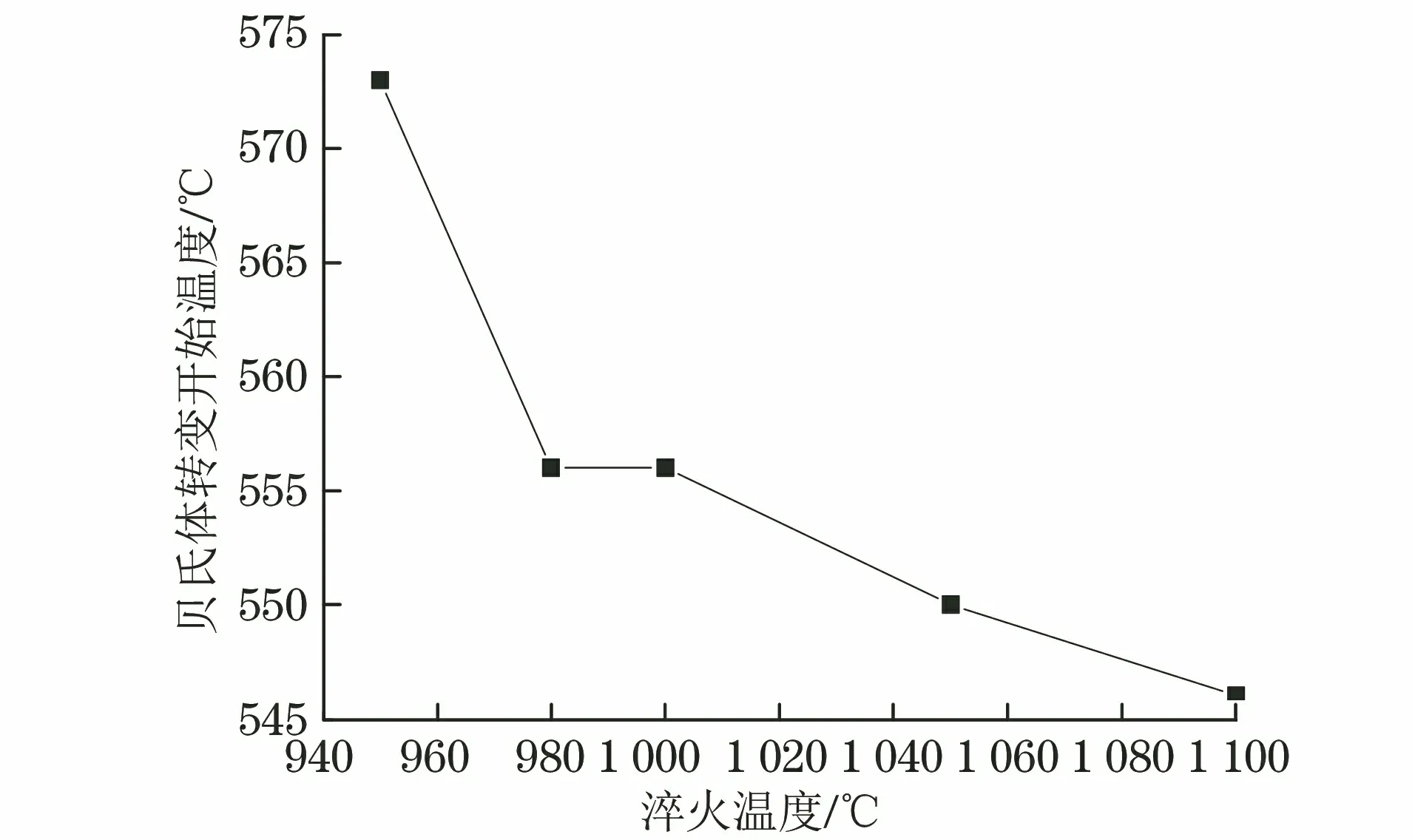

2.1 淬火温度对贝氏体转变开始温度的影响

淬火加热的目的是使合金元素回溶至基体中。在相同速率下冷却时的贝氏体转变温度与基体中合金元素含量相关,因此可以从贝氏体转变温度的变化确定合理的淬火加热温度。由图1可以看出,随着淬火温度的升高,贝氏体转变开始温度降低,合金元素回溶至基体中的含量增加。当淬火温度高于1 000 ℃时,合金元素回溶量的增速随淬火温度升高变慢,说明大部分合金元素已回溶至基体中。当淬火温度高于1 050 ℃时,奥氏体晶粒明显长大[6]。综合考虑合金元素回溶量和晶粒长大情况,将20Cr1Mo1VTiB钢的较佳淬火温度定为1 050 ℃。

图1 20Cr1Mo1VTiB钢贝氏体转变开始温度随淬火温度的变化曲线

2.2 CCT曲线绘制

2.2.1 冷却速率对显微组织的影响

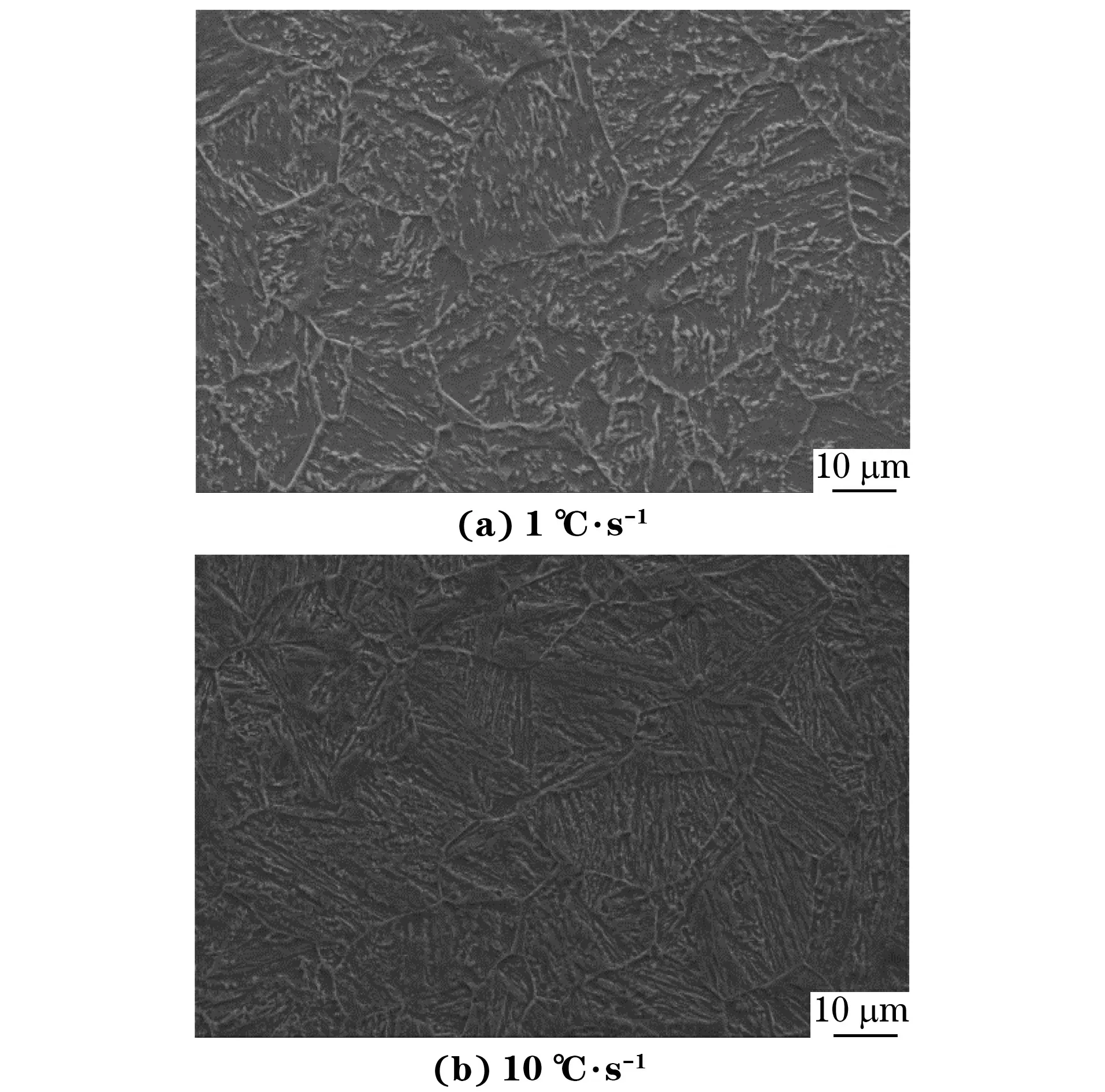

由图2可以看出,当冷却速率在0.03~0.1 ℃·s-1时,试样的显微组织大部分为铁素体,晶界上存在少量贝氏体和珠光体;当冷却速率在0.3~1 ℃·s-1时,组织大部分为粒状贝氏体,同时出现少量的先共析铁素体和珠光体;当冷却速率超过1 ℃·s-1时,组织全部为板条贝氏体,贝氏体板束宽度随着冷却速率增加而减小。

当冷却速率较小时,材料在高温下停留时间较长,高温下碳及合金元素扩散能力较强,先共析铁素体析出后有充分的时间长大[17],并且形成的先共析铁素体较多;先共析铁素体内的碳元素向未转变奥氏体内扩散,当温度继续降低时奥氏体富碳区转变为珠光体和贝氏体。随着冷却速率增大,高温区间停留时间缩短,先共析铁素体减少,析出的珠光体和贝氏体组织增多[18]。当冷却速率增大至1 ℃·s-1时,过冷度增大,过冷奥氏体中的碳原子来不及进行长程扩散,只能形成短条状/粒状铁素体,碳在铁素体内部聚集形成M/A岛状组织,此时形成粒状贝氏体组织,如图3(a)所示;当冷却速率增大至10 ℃·s-1时,过冷奥氏体中的碳及合金元素无法扩散,过冷度进一步增大,导致形成板条贝氏体,碳化物在贝氏体板束之间析出,如图3(b)所示。

图2 不同冷却速率下试样的显微组织

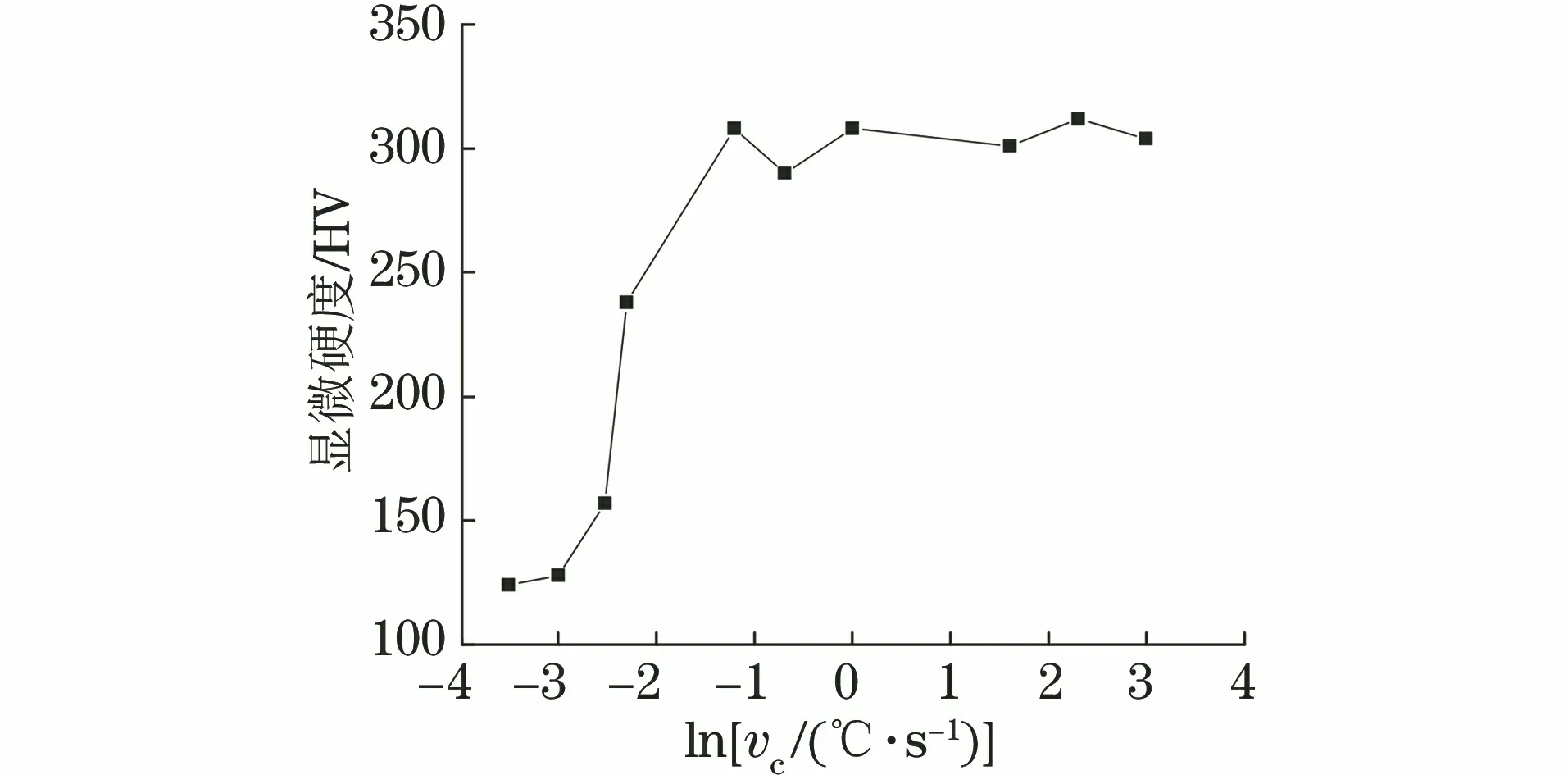

2.2.2 冷却速率对显微硬度的影响

图4中vc为冷却速率。由图4可以看出,当冷却速率在0.030.3 ℃·s-1范围内时,硬度随着冷却速率的增加而增大,当冷却速率超过0.3 ℃·s-1时,硬度变化不大。

2.2.3 临界点及相转变类型

根据试验测得的膨胀曲线上的拐点位置和组织检验结果确定相转变类型,并采用切线法确定各相转变的临界点,采用杠杆法则确定相变过程中各相的体积分数,结果见表2。表中:Fs为铁素体转变开始温度;Ps,Pf分别为珠光体转变开始温度和结束温度;Bs,Bf分别为贝氏体转变开始温度和结束温度;F为先共析铁素体;P为珠光体;B为贝氏体。

图3 不同冷却速率下试样的SEM形貌

图4 不同冷却速率下试样的显微硬度

根据表2中的临界点数据,结合不同冷却速率试样的显微硬度,绘制出20Cr1Mo1VTiB钢的连续冷却转变曲线。由图5可见:当冷却速率较慢时(小于0.5 ℃·s-1),过冷奥氏体转变产物为先共析铁素体、珠光体和贝氏体,当冷却速率超过0.5 ℃·s-1时,过冷奥氏体转变产物为单一贝氏体,并且贝氏体转变开始温度随着冷却速率的增加而降低。

表2 不同冷却速率下试样中各相转变温度及其体积分数

图5 20Cr1Mo1VTiB钢连续冷却转变曲线

2.3 动力学及热力学计算

2.3.1 相转变开始温度与冷却速率的关系

假设在相变过程中奥氏体的晶粒尺寸保持不变,则冷却时奥氏体转变开始温度与冷却速率满足指数方程[15]:

θ=a-bln(vc+c)

(1)

式中:θ为相转变开始温度,℃;a,b,c为待定回归系数。

试验钢在冷却速率低于0.1 ℃·s-1时,组织主要为先共析铁素体;冷却速率高于0.1 ℃·s-1时,组织主要为贝氏体。因此,作者在[0.01,0.1]和(0.1,20]这2个冷却速率区间分别考虑先共析铁素体和贝氏体转变开始温度与冷却速率的关系。利用式(1)对表2中的数据进行线性回归分析,得到铁素体转变开始温度与冷却速率、贝氏体转变开始温度与冷却速率的曲线,见图6,相关系数R2分别为0.979 2和0.997 7,拟合关系式分别为

θF=813.0-11.0ln(vc-0.01)

(vc∈[0.01,0.1])

(2)

θB=551.1-24.7ln(vc-0.08)

(vc∈(0.1,20])

(3)

式中:θF,θB分别为铁素体、贝氏体转变开始温度。

图6 铁素体转变开始温度和贝氏体转变开始温度与冷却速率的拟合曲线

可见,由式(1)得到的拟合曲线与试验得到的相变点数据间的相关度很高,说明式(1)可以准确反映20Cr1Mo1VTiB钢中相变温度和冷却速率之间的关系。

2.3.2 相转变量与冷却速率的关系

先共析铁素体、珠光体、贝氏体的相变动力学指数方程[16]为

φ=1-exp[a(vc-b)c]

(4)

式中:φ为相变体积分数,%。

利用式(4)对表2中的数据进行回归计算,得到的铁素体、珠光体和贝氏体含量与冷却速率的关系曲线见图7,相关系数分别为0.999 0,0.972 8,0.983 7,拟合关系式分别为

φF=1-exp[-0.067(vc+0.177)-2.315]

(5)

φP=1-exp[-0.250(vc+0.001)0.458]

(6)

φB=1-exp[-16.523(vc+0.177)3.164]

(7)

可见,由式(4)得到的拟合曲线与试验得到的相转变量数据具有很高的吻合度,说明式(4)可准确反映相转变量与冷却速率之间的关系,具有很高的回归精度。

图7 20Cr1Mo1VTiB钢中相转变量与冷却速率的拟合曲线

2.3.3 先共析铁素体和贝氏体转变激活能

20Cr1Mo1VTiB钢的主要组织为先共析铁素体和贝氏体,因此主要研究此两相的相变激活能和析出动力学行为。采用Kissinger方程[19]描述冷却速率与相变激活能的关系,表达式为

(8)

式中:θm为相变峰值对应的温度;R为气体常数;Q为相变激活能;C为常数。

图8 20Cr1Mo1VTiB钢中先共析铁素体和贝氏体相变峰值温度与冷却速率的关系

3 结 论

(1) 20Cr1Mo1VTiB钢中贝氏体开始转变温度随着淬火温度的升高而降低,较佳的淬火温度为1 050 ℃。

(2) 由热膨胀曲线得到的临界点,结合显微组织和硬度分析,绘制出20Cr1Mo1VTiB钢的连续冷却转变曲线。在较慢速率(0.03~0.1 ℃·s-1)下连续冷却后,20Cr1Mo1VTiB钢组织主要为先共析铁素体以及少量珠光体和贝氏体;当冷却速率由0.03 ℃·s-1增至0.5 ℃·s-1时,先共析铁素体转变量减少,珠光体转变量先增加后减少,贝氏体转变量增加;当冷却速率增至1~20 ℃·s-1时,20Cr1Mo1VTiB钢中析出单一贝氏体组织。20Cr1Mo1VTiB钢的硬度随着冷却速率的增加先增大后保持不变。

(3) 20Cr1Mo1VTiB钢中先共析铁素体相变开始温度、贝氏体相变开始温度和冷却速率的关系满足指数方程,拟合相关系数分别为0.979 2,0.997 7;铁素体、珠光体和贝氏体含量与冷却速率的关系符合相变动力学指数方程,拟合相关系数分别为0.999 0,0.972 8,0.983 7;由Kissinger方程计算得到先共析铁素体和贝氏体转变激活能分别为744.8,274.9 kJ·mol-1。