机加大型薄壁筒段专用支撑架的设计与应用*

冯鹏升 杨爱萍 王丽鹏 王江勇 李 青

(山西航天清华装备有限责任公司,山西 长治 046000)

大型薄壁筒段作为航天装备的关键件,筒段的加工质量对最终产品的成败起到至关重要的作用,而航天薄壁筒段一般又具有大直径、薄壁厚的特点,故切削力造成的筒段变形问题一直是困扰车间的一道难题。

目前,国内外很多学者都对薄壁结构件切削加工进行过研究,郭魂[1]等人利用数值仿真方法,在走刀路径上进行改变,通过工艺角度研究薄壁框类零件加工变形和尺寸方面的影响;黄志刚[2]第一次考虑毛坯初始应力,综合切削力、装夹及机加路径等因素,建立了车削有限元模型进行分析;国外学者OkushimaW[3]和KlameckiW[4]等利用数值分析方法对切削加工过程仿真进行研究;

Guo[5]等人通过建立了斜切削加工有限元模型,预测了切削力和残余应力分布等。虽然都进行了强有力的理论分析,但是如何让车间利用一套专用工艺装备便可轻松解决加工的问题却少有研究,而这具有重要的研究意义[6]。

以某薄壁筒段为研究对象,利用绘图软件UG建立筒段的三维实体模型;将UG实体模型导入Workbench中,对模型进行网格的划分,把计算得出的切削力和压板压力,作为外载荷和边界条件进行有限元分析,可知筒段局部变形严重。使用专用工装后,再次进行有限元分析,解决了机加薄壁筒段的变形问题。

1 建立有限元模型及性能分析

1.1 几何模型的建立

进行有限元分析之前,在三维软件UG中建立筒段模型。首先,出于公开的要求,对模型直径及相关尺寸均做适当的修改;其次,去掉筒段两端的螺纹孔、法兰板及筋板,因为这些细节不会对刚度有多大影响;再次,简化模型有利于其网格的划分,可提高软件的计算、分析效率。简化后的筒段模型如图1所示。

1.2 定义材料属性以及网格的划分

由筒段CAD图纸可知,由材料为Q345A的钢板卷制而成,查机械设计手册[7]得:其弹性模量Ex=2×105MPa,泊松比μ=0.3,密度为7.8×10-6kg/mm3。鉴于筒段主要是由钢板卷制而成,故采用10节点的四面体SOLID92单元[8],方便网格的划分及分析计算。将实体模型导入Workbench软件中对其进行几何清理,然后划分网格,采用中等长度自由划分网格方法,共计得到144 078个节点和20 460个单元。

1.3 定义约束和载荷

薄壁筒段如图1所示放在立车上进行外圆的车削加工,F为车刀上受到的合力。在实践中,为了方便测量和应用,将合力分解为作用在刀具上的3个相互垂直的分力Fc、Fp、Ff,如图2所示。其中Fc为主切削力,是主运动方向上的切削分力;Fp为背向力,是吃刀方向上的切削分力;Ff为进给力,是进给运动方向上的分力。

根据《机械加工工艺师手册》[9]可知,目前的切削力公式,都是以具体材料为基础,通过大量实验和数据归纳出来的经验公式,其车削力计算公式如下所示:

(1)

式中:Fc、Fp和Ff分别表示主切削力、背向力和进给力;CFc、CFp和CFf为系数,当加工材料为结构钢,刀具材料为硬质合金,加工形式为外圆车时,其值分别为2 650、1 950、2 880;xFc、yFc、nFc、xFp、yFp、nFp、xFf、yFf、nFf是对切削力参数影响的参数值,其值分别是1.0、0.75、-0.15、0.9、0.6、-0.3、1.0、0.5、-0.4;KFc、KFp、KFf表示各因素对切削力的修正系数之积,此时均为1。

其车削功率计算表达式为:

Pm=Fc·V/6×10-4

(2)

式中:Pm为切削功率, kW;V为切削速度,m/min。

将切削参数和指数代入式(1)和(2)可得:Fc=3 382 N、Fp=1 481 N、Ff=1 738 N、Pm=1.13 kW。

筒段固定时,其上平面均匀分布8个压板对其进行压紧固定,压板上连接的拉杆采用螺栓连接,筒段靠预紧力与工作台进行紧密贴合。假设每个螺栓上产生的预紧力相同,且摩擦力均集中在螺栓的中心处。其拧紧力矩的计算公式[10]为:

T=KF′d

(3)

式中:d为螺纹的公称直径,mm;F′为预紧力,N;K为拧紧力矩系数。现场通过数显扭矩扳手测得扭矩T=300 N·m,拉杆端部为M20的螺纹,K取0.2,可得预紧力F′=75 000 N。

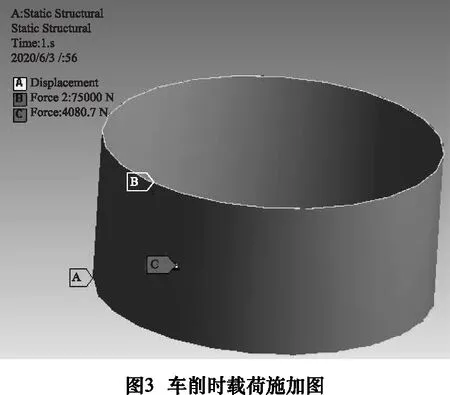

在Workbench中,将上述计算的切削分力分别施加于筒段上某一点,在筒段上平面均匀分布8个位置共同施加预紧力,如图3所示。

1.4 筒段模型有限元分析

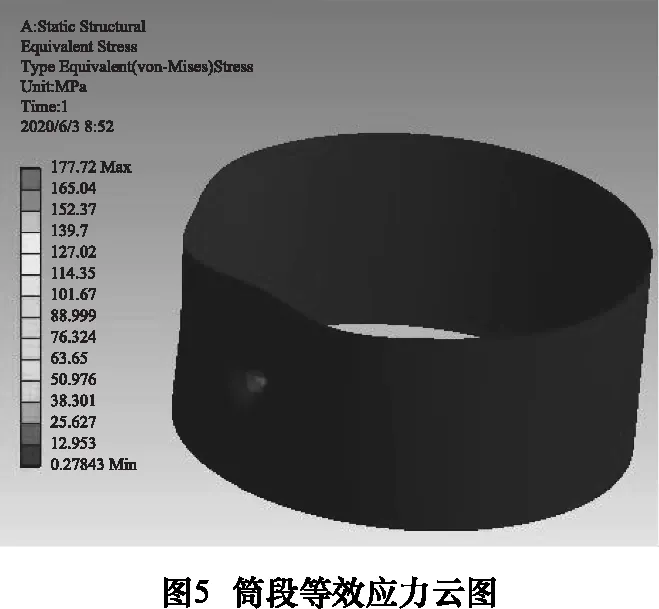

通过施加切削力和预紧力,在Workbench软件中对筒段进行静力学有限元分析。计算求得的其变形云图和等效应力云图分别如图4和图5所示。

从图4和图5中可以看出,筒段的整体最大变形和最大等效应力均出现在车刀处,最大变形量为0.69 mm,最大应力为177.7 MPa。Q345A的板材卷制而成的筒段,材料厚度小于16 mm时,其屈服强度为345 MPa,安全系数为1.9,可知筒段的强度满足生产要求,但其变形量无法满足生产要求。

2 支撑架的设计与分析

2.1 几何模型的建立

车削大型薄壁筒段,尤其是在背向力的作用下,筒段很容易产生振动和变形,切削热也可以引起工件热变形。经过软件分析和车间操作实践,车削大型薄壁筒段必须采用支撑架对其车削变形进行控制。

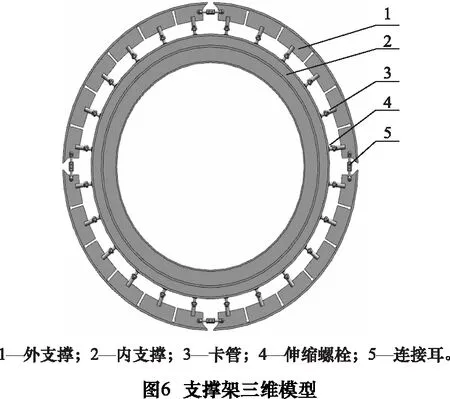

经过经验积累[11]和车间使用验证,机加薄壁筒段专用支撑架如图6所示。

外支撑用于对筒段内壁的环形支撑,在自由状态下,外支撑的直径小于筒段内壁,便于支撑架放进筒段中。当支撑架放置合适位置后,转动伸缩螺栓,通过卡管推动外支撑进行扩张,直至外支撑和筒段内壁完全紧密贴合。筒段外圆车削完成后,通过再次转动伸缩螺栓,使得外支撑恢复至自由状态,取出支撑架。该支撑架主要由4件外支撑、1件内支撑、24件卡管、24件伸缩螺栓、4件连接耳及相关标准件组成。

2.2 关键零部件受力分析

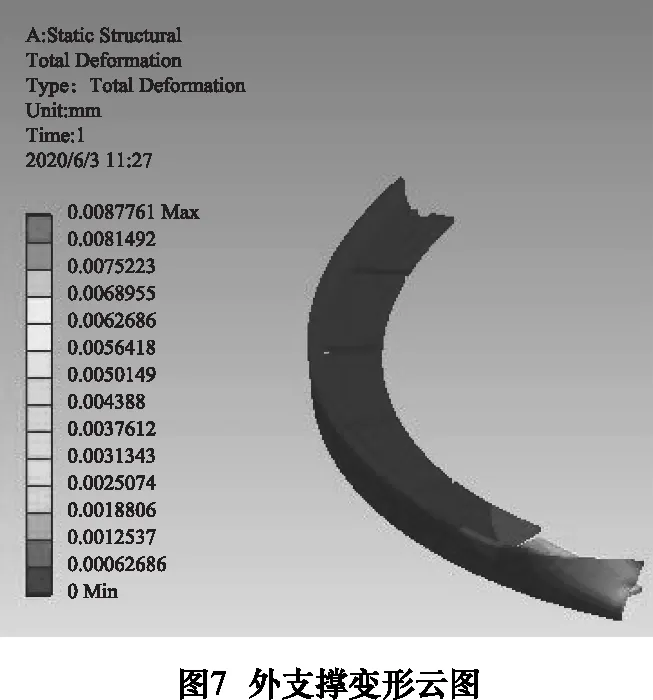

外支撑对整个筒壁起支撑作用,其强度和刚度直接影响筒段的加工质量。将上文计算的约束和载荷施加在外支撑上,对其进行有限元分析,计算求得的其变形云图和等效应力云图分别如图7和图8所示。

从图7和图8中可以看出,外支撑的整体最大变形和最大等效应力均出现在车刀处,最大变形量为0.008 mm,最大应力为23.9 MPa。其强度、刚度和最大变形均能满足加工要求。

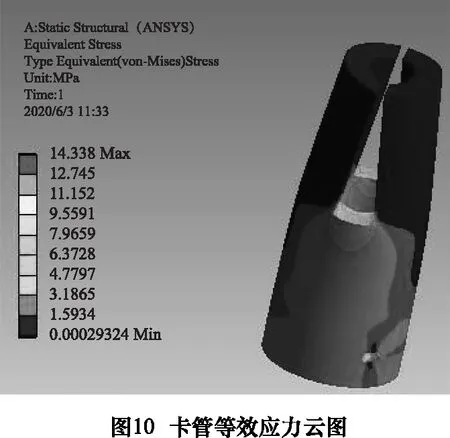

卡管的刚度直接决定外支撑的撑开角度,以同样的切削力和压力施加在卡管上,对其进行有限元分析,计算求得变形云图和等效应力云图分别如图9和图10所示。

从图9和图10中可以看出,卡管的最大变形量为0.003 mm,最大应力为14.4 MPa。其强度、刚度和最大变形均能满足要求。

伸缩螺栓原材料采用45钢,外螺纹是公称直径为36 mm的矩形齿,矩形齿旋转时便于卡管在直径方向上向外移动。查《机械设计手册》可知,45钢的屈服点为355 MPa,安全系数取为2,经计算可得,每一根伸缩螺栓可承载57 510 N的轴向力,完全符合使用要求。

3 使用支撑架后性能验证

考虑筒段切削变形实际情况,结合车削工艺技术要求,将一定数量的支撑架放置筒段的适当位置,装配后的模型如图11所示。

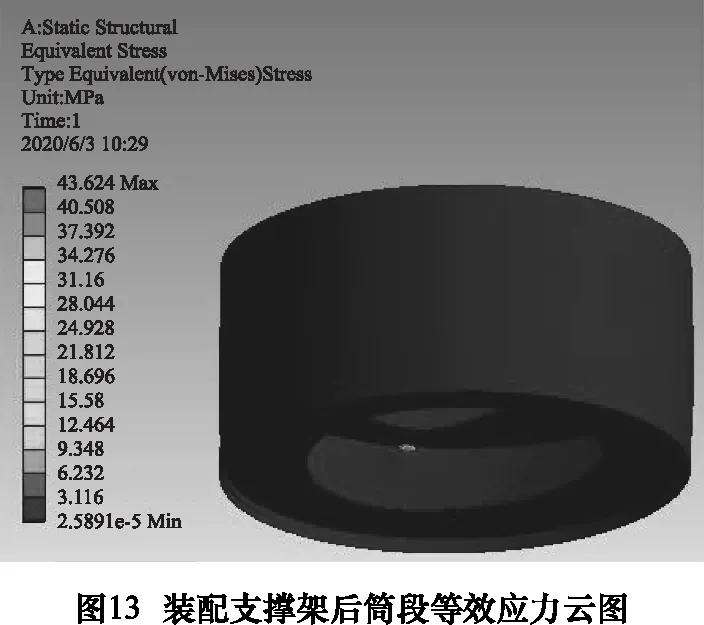

再次对筒段施加相同的切削力和外载荷进行有限元分析,由于支撑架结构相对复杂,计算时间长、难度大,故分析时对支撑架进行了简化,分析计算求得的其变形云图和等效应力云图分别如图12和图13所示。

对装配支撑架的筒段进行有限元分析,得到其与未装配支撑架时筒段的最大变形和最大应力的对比,结果如表1所示。

表1 装配支撑架前后筒段性能指标

从表1中可以看出,与未装配支撑架相比,装配支撑架的筒段其最大变形量减小了99%,最大应力减小了75.5%,其车削性能在整体上得到改善。

4 结语

通过对大型薄壁筒段进行有限元分析,得出其切削变形大,无法满足生产需求等缺陷。基于分析结果,结合车间实际,设计一种控制筒段机加变形的支撑架。通过对支撑架进行分析,可知支撑架的刚度和强度符合车削要求。将筒段装配支撑架后再次进行受力分析,可知其最大变形减小了99%,最大应力减小了75.5%,车削筒段时各项性能均得到一定的改善。目前,该支撑架在生产中得到推广使用。