基于PCA特征提取和驱动电流的数控机床进给轴状态检测*

符垚慧梅 徐 强 陈学振

(成都飞机工业集团,四川 成都 610091)

五轴联动数控机床进给轴机械结构复杂,长时间大摆角、高精度加工容易引发故障。目前大多数企业采用定期维护、备件更换的维保策略,这一模式会引发维修过度或维修不足的问题。因此,对进给轴进行快速的状态识别和故障诊断,用状态评估的方法代替定期检修和事故后维修,对设备性能和可靠性的提高具有积极意义。

目前,主要通过外置传感器的方式采集机床进给轴信号以达到状态检测的目的,如:用振动传感器获得振动信号,或用霍尔元器件采集轴电流信号,并大量使用平均值、方差,以及频谱特征变化的方法来分析评价进给轴状态的好坏。该方式虽然直观,但实际操作过程中涉及到传感器安装、线路铺设等问题,轴运动过程中甚至出现传感器脱落和线路干涉等现象,增加了检测的难度和风险度。同时,分析方法的选择也通常依靠常识和经验,无理论支撑,使得检测仅在某些特定环境下可靠,而对于工业现场中复杂零件数控加工这类工况,应用推广效果极差。

因此,从数控系统直接提取进给轴状态数据以替代外置传感器,并选择方便、合理,且适用于工业现场的状态解析方法,在机床状态检测中意义重大。

1 数控系统伺服驱动电流采集

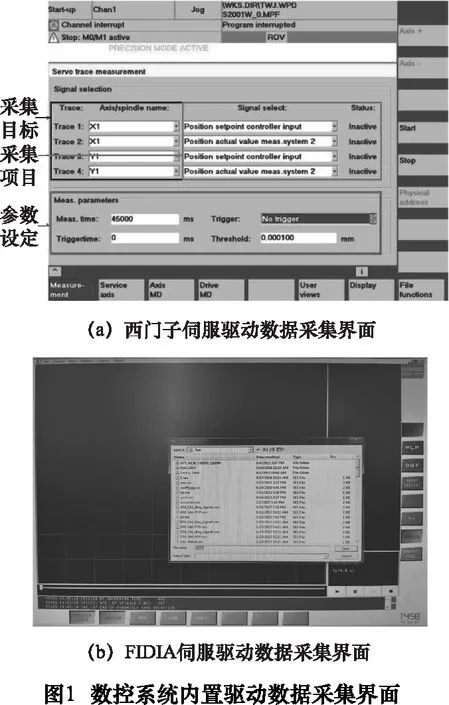

各类数控系统均带有伺服驱动数据采集模块(如:西门子系统的SERVO TRACE,FIDIA系统的OSCILLO SCOPE),可直接提取各轴的驱动、NC、PLC数据,不必外置传感器和接线,设置好各项参数之后,即可开始采集[1],采集界面如图1所示。

数控机床驱动轴广泛采用交流永磁同步电机,工作稳定可靠,其电流正比于输出扭矩[2]。电机输出扭矩受负载、轴承系统机械特性、变速箱机械特性、滑轨系统机械特性和导轨丝杠系统机械特性等因素的影响,电流随这一系列部件的变化而同步变化。因此,通过采集进给轴驱动器的输出电流,就能够有效把握机床组成部件的实时状态变化。

2 基于主成分分析(PCA)的特征提取

通过数控机床各轴驱动电流的峰值、峰-峰值、平均值、均方根、方差…一系列指标可获悉电流变化情况。但依次求取这众多指标将引发巨大计算量,不利于工业现场应用。因此,需要从众多指标中提取出最有代表性的指标,只需对这些重要指标进行分析,即可获得对应轴的状态信息。

主成分分析法(PCA)在力保数据信息丢失最少的原则下,对多变量的数据进行最佳综合简化,以实现降维。在此过程中通过比较各变量对降维结果的影响,可提取出最有价值的变量,直接用于工业现场数据分析。

通过主成分分析,可获得第i个主成分的贡献率为:

前k个主成分的累计贡献率为:

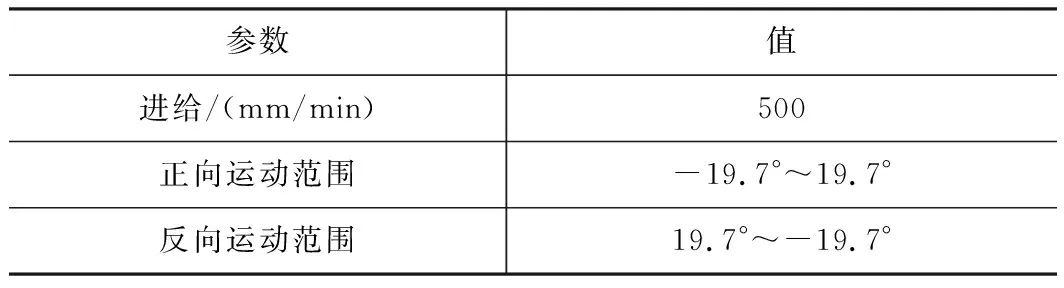

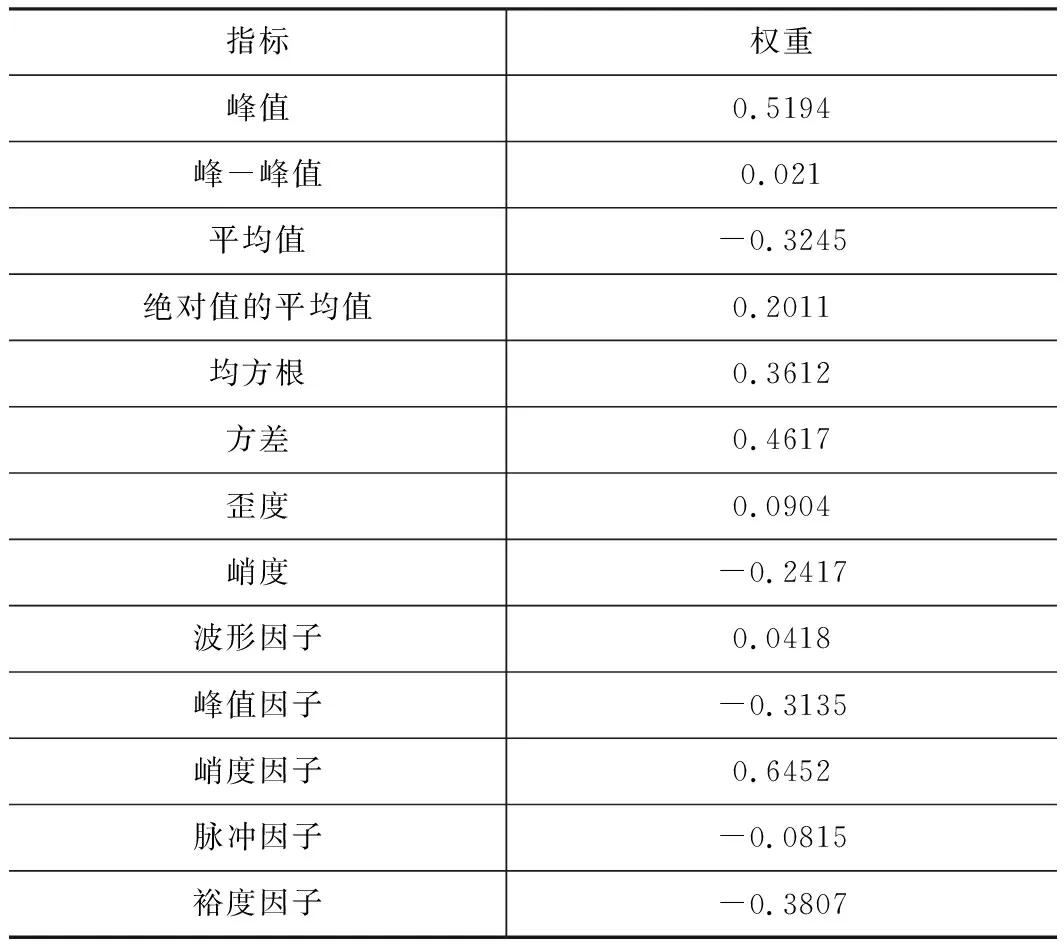

一般地,只需取累计贡献率达85%~95%的前k(k 主成分确定之后,以这k(k 对各指标系数wi进行归一化处理,即为原数据各指标在前k(k 某系列五轴联动数控机床包含X、Y、Z、A、B这5个进给轴,每周两次以相同条件采集各轴空载下的驱动电流。通过机床自身的纵向对比和同系列机床之间的横向对比,能够获得各轴的状态变化趋势信息。 对于其B轴,每次采集方案如表1。 表1 B轴驱动电流采集方案 首先提取正常状态下的峰值、峰-峰值、平均值、绝对值的平均值、均方根、方差、歪度、峭度、波形因子、峰值因子、峭度因子、脉冲因子和裕度因子13个特征值,经过PCA降维,得到以下主成分贡献率图: 从图2可知,前五维主成分即可反映原始数据85%以上的特征。由第2节可知,根据前五维主成分,求得13个特征值的指标系数,对这些指标系数归一化后,求得这13个特征值的权重,如表2所示。 表2 13个特征值权重 表2显示,13个特征值中,峰值、均方根、方差及峭度因子在前5个主成分中所占权重最高,说明这4个特征在表征驱动电流时最有价值,因此,将这4个特征值作为后续进给轴状态检测的依据。 选择峰值、均方根、方差和峭度因子4个指标对该系列机床B轴正反向运动过程进行监控,经过一段时间的观察,指标均在极小波动范围内呈现出一致性。其中,各机床B轴的特征值情况如表3所示。 表3 B轴驱动电流日常特征值记录 在某次日常检测中,发现该系列#1机床B轴的特征值较以往情况呈现出异常,具体情况如表4所示。 表4 #1机床B轴驱动电流异常特征值记录 对比可知,该B轴驱动电流正反向的峰值变化为38.1%,均方根的变化达到18%,方差变化为20%,峭度因子的变化为26.4%,变化较为明显。但由于机床系统庞大,单次测试的异常情况无法充分说明该轴有故障迹象,于是连续几天对该台机床B轴的驱动电流进行采集,查看以上特征值出现的异常现象是否持续。 接下来一周内,以同样运行条件采集该B轴电流,获得的特征值数据与表4相近,说明表4出现的异常情况并非偶然。 为验证驱动电流特征值反映进给轴状态的有效性,对该异常情况下采集的电流值进行频谱分析,并与其先前频谱及其他同类型机床B轴电流频谱图(视为正常)对比。 对比发现,特征值出现异常的B轴驱动电流频谱图在149 Hz和175 Hz附近出现了明显的尖点,而此机床B轴以往的电流频谱和同类型机床B轴的频谱仅有175 Hz一个主要频率,出现不寻常现象,与特征值评价结果一致,初步断定该机床B轴异常。 考虑到该系列#1机床相对工作时间较长,加工零件普遍对五轴联动需求更高,为防止后续机械故障损伤零件,维修人员立即拆开其B轴进给部件,发现蜗轮蜗杆机构出现老化磨损迹象,需要更换。 该结果表明,数控机床驱动模块所采集到的进给轴电流可靠性高,其特征值可用于评价五轴联动数控机床进给轴的机械状态。 本文基于PCA特征提取和数控机床驱动电流对进给轴机械状态进行检测,在所选特征值指标出现明显异常的情况下对采集所得电流进行频域分析,结合实际结果,证实3.2节选取的电流特征值可作为工业生产中机床进给轴状态的日常检测依据。 通过数控机床驱动模块采集进给轴电流方便快捷,数据可靠性高;利用PCA方法所选的指标理论意义显著、计算简便、可执行性强,可作为评价机床进给轴机械状态的依据。利用该方法进行长期检测,对于机床状态快速评价、指导工业现场机床日常保养,以及数控机床故障预测都具有重要意义。3 基于PCA特征提取和驱动电流的进给轴状态检测

3.1 进给轴驱动电流采集方案

3.2 基于PCA的进给轴驱动电流特征提取

3.3 进给轴驱动电流特征值分析

3.4 进给轴驱动电流频谱分析

4 结语