矿用防爆灯散热器钻攻夹具设计*

徐 乐 朱玉斌 陈本茁 郎超男

(江苏师范大学,江苏 徐州 221116)

矿用防爆灯基本采用LED作为光源,工作中LED光源发热会降低使用寿命并存在安全隐患,因此矿用防爆灯光源上必须安装散热器。目前常用的散热器均为铝合金材质,截面呈三角形或普通平面结构,在散热器的底面上分布数个条状薄型扇热翅。为了将散热器安装在防爆灯具光源上,需要在轴向平面上加工多个螺纹孔,涉及钻孔、倒角和攻丝3个工序。若使用传统夹具在普通钻床上加工,所有工序需分别进行[1-2],工件要反复多次调整安装,重复定位精度低,钻孔精度和尺寸不易控制,常折断钻头、丝锥,从而造成加工效率低,工件废品率高,质量不能满足产品工艺技术要求等。采用数控机床对散热器钻攻加工可提高加工质量、降低生产成本,因此,需要针对数控机床设计一种专用钻攻夹具[3],实现对工件定位夹紧,并在一次装夹下完成钻孔、倒角和攻丝工序。

1 矿用防爆灯散热器钻攻工艺分析

1.1 矿用防爆灯散热器特点

因矿井下环境苛刻,散热装置要与防爆灯具平面贴合、轴线平行,并且结构设计还要综合考虑温度变化、空气流动等多方面因素[4-5],因此散热器采用铝合金材质。由于散热器截面形状特殊,长宽比值大,轴向尺寸较长,形位公差和零件加工后的互换性等方面要求较高,且底面上分布多条很薄的扇热翅,因此在加工中既要保证工件定位夹持的可靠性,还要避免装夹不当造成变形损毁。

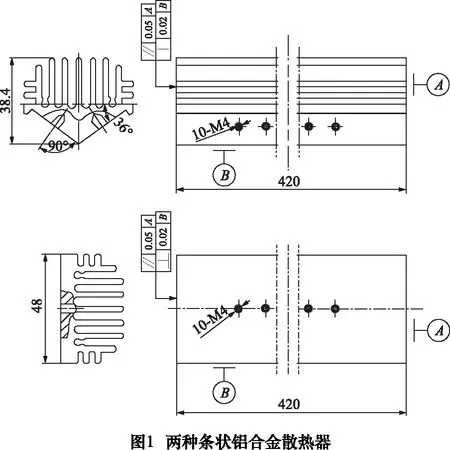

常用的两种条状铝合金散热器如图1所示,两种散热器只是截面形状结构区别,分别为三角形结构和普通平面结构,其余特征均相同,需要在轴向平面上加工多个螺纹孔。其中三角形结构散热器下部是顶角108°的三角形状的实体基座,两底斜面上需分别钻攻螺纹孔。由于两底斜面不在同一基面上,零件两端端面与工件中心的垂直度、平行度等要求较高,同时要求各螺纹孔垂直中心轴线并且要与两平面相互垂直,综合考虑多个因素选择数控立式加工中心进行钻攻加工。

1.2 钻攻工件情况

钻攻工件名称:矿用防爆灯散热器。

工件基本状态:冷挤压毛坯件;工件材料为铝合金6061;表面硬度为32.8 HB;螺纹尺寸:M4×0.7 mm,深8 mm。

钻孔加工:螺纹底孔尺寸φ3.35 mm,深度10 mm。

攻丝加工:螺纹M4×0.7 mm,螺纹长度8 mm。

加工工艺:采用钻孔、倒角、攻丝三道工序。

加工设备:立式数控加工中心。

1.3 钻攻夹具装夹工艺分析

(1)本序是工件钻攻加工第一序,工件的底平面与夹具贴合,底平面为Z向基本定位基准。

(2)工序1为钻孔加工,共1把φ3.3 mm钻头,分别对工件φ3.35 mm螺纹底孔孔径进行加工,主轴转速选择2 800 r/min,进给量F=0.15 mm。

(3)工序2为倒角加工,共1把顶角为90°的三刃倒角刀,分别对各个螺纹孔沿进行倒角。

(4)工序3为攻丝加工,共1把M4×0.7 mm机用丝锥,分别对工件螺纹孔进行攻丝,主轴转速500 r/min。

(5)一次性装夹多个工件,减少工件装夹调整次数和时间。

(6)尽量减少人工操作,增加钻攻自动化程度,节省加工辅助时间。

(7)保证工件加工精度,注意夹紧力度。

(8)实现夹具装卸、工件装卸和加工操作等过程简单便捷。

(9)全面考虑夹具结构合理性,既要保证工件加工精度的稳定性,也要便于保养维护和易损件的更换。

2 钻攻夹具设计

2.1 钻攻夹具设计方案[6-8]

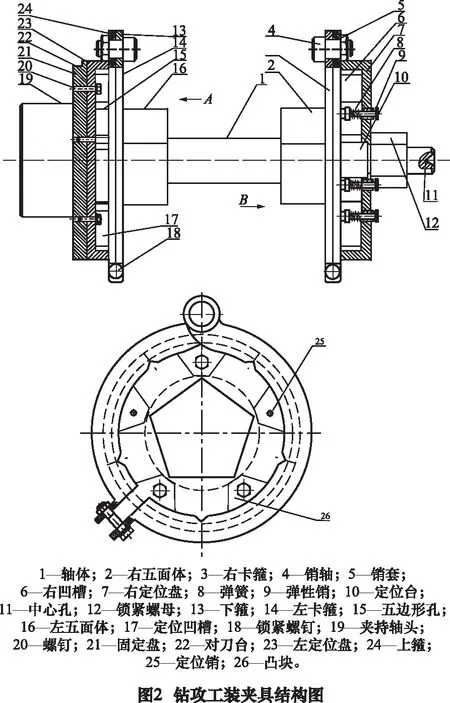

根据对工件情况、加工过程、夹具装夹工艺等分析,钻攻夹具设计方案如图2所示。

为保证稳定夹持工件,夹具采用长轴整体结构。轴体1是夹具的主体,工件的定位元件左五面体16、右五面体2与轴体同轴设置在轴体两端,呈正五面体形状结构;工件的底平面与五面体的其中一个面贴合,作为工件Z向的基本定位基准,在左右五面体的每个面上放置1个工件,一次同时可装夹5个工件。左定位盘23是限制工件X、Y方向自由度的定位基准元件,工件左端分别插入左定位盘内的5个凹槽内。左定位盘中心位置加工1个五边形孔,套装在左五面体上作为左定位盘在夹具体上的定位,通过固定盘21上的定位销定位,并用螺钉紧固在固定盘上。固定盘上的对刀台是夹具与数控机床工作台及各个运动轴基准重合的重要定位元件,它既能确保工件加工平面与机床工作台平行,同时也是数控加工时刀具的对刀基准。

由于工件轴向尺寸较大,只对其一端的自由度限制不足以保证工件的定位精度,因此在夹具轴体右端设置右定位盘7。右定位盘上设置5个定位右凹槽[9],当工件在左端定位后,右定位盘起到对工件右端的自由度进行定位限制。右定位盘的中心圆孔与轴体右端定位阶台间隙配合,作为右定位盘在轴体上的同轴定位。当工件左端面与左定位盘的端面贴合定位后,工件的右端会存在轴向长度的误差,此误差的存在不适合轴向刚性锁紧固定。为克服这个问题,在右定位盘内分别设计对应工件右端面的5个弹性销[10],旋动锁紧螺母12,右定位盘会沿着定位阶台滑动,弹性销端面与工件端面接触,锁紧螺母的压紧力迫使弹簧压缩,此时弹簧的作用力会对工件起到轴向辅助定位和辅助轴向夹紧的作用,确保工件定位准确并方便工件的安装和拆卸。

此外,因夹具一次可装夹5个工件且又分布在五面体的圆周上,因此选用结构简单、操作方便的卡箍式夹紧机构。图中左卡箍和右卡箍是两个钳形卡箍,分别设置在夹具体两端;左右卡箍结构相同,分别由上箍、下箍和销轴等组成,左右销轴分别与固定在左定位盘、右定位盘上的销套螺纹连接配合,形成卡箍铰链式连接,上箍和下箍的开合动作即可实现工件的松开和夹紧要求。

2.2 夹具使用及工件加工操作方法

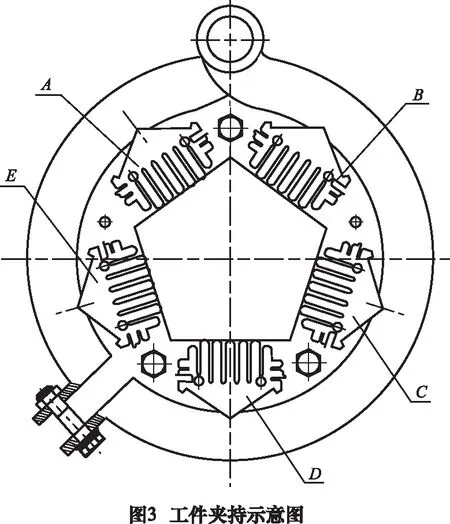

(1)夹具夹持工件。按照上述工件安装位置,将5个散热器工件左端分别插入左定位盘内的5个定位凹槽内,使工件基准平面与五面体各定位面贴合,同时确保工件两端与夹具左、右五面体平面定位贴合。旋转锁紧螺母进入锁紧螺纹,使右定位盘沿定位阶台移动,此时5个弹性销的端面分别与5个工件右端面接触,弹簧受压缩后即产生对工件右端面的辅助压紧力。将左右卡箍的上箍与下箍合拢,旋动锁紧螺钉即可对工件进行固定夹紧,夹持状态如图3所示。

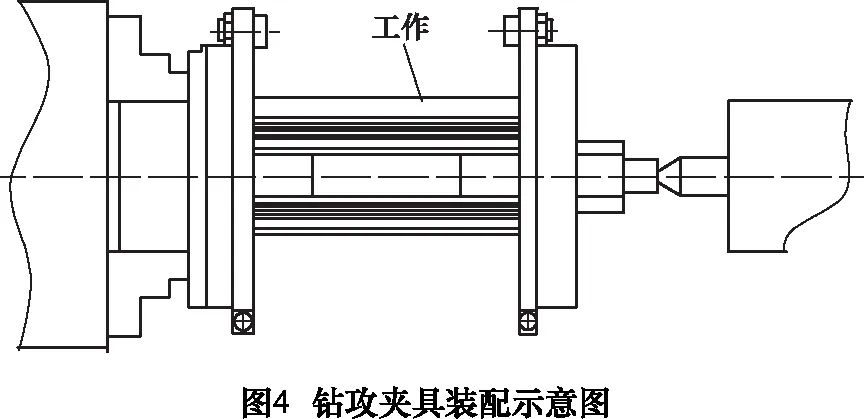

(2)工件钻攻加工。将夹具安装在带有数控分度头和尾座的数控立式加工中心机床上,分度头的三爪卡盘夹持夹具左端轴头,尾座顶尖顶入夹具右端面中心孔内,夹具装配如图4所示。利用夹具左端固定盘上的对刀台找正夹具,确保对刀台与机床工作台平面基准重合。确保夹具安装正确及工件夹紧可靠后,由程序控制自动进行钻孔、倒角、攻丝加工,加工过程中分度头每旋转72°角即可对同组下一个工件进行加工,依次旋转一周即可全部完成5个工件螺纹孔加工。数控编程时,只需把分度头需要转过的旋转度数72°编入程序段即可。

(3)工件加工后拆卸。一组工件加工完毕后,松开夹具左、右卡箍上的锁紧螺钉,打开卡箍并旋松锁紧螺母,使右定位盘沿定位阶台滑动后移一定距离后即可轻松取下工件。

3 钻攻夹具加工工件精度检测

根据工件加工需要,使用上述钻攻夹具进行工件装夹,选择合适的工件夹紧力,在夹具安装、刀具调试、工件安装正常后,对工件进行钻攻加工。按照图纸中技术要求及钻攻加工精度检测标准,对加工后的工件每组抽检1件,共对500件加工成品进行孔径大小、螺纹长度、孔距精度及螺纹牙型是否存在歪斜、乱牙烂牙等情况检测,检测结果显示加工工件均符合技术要求和检测标准。此外,在相同加工时间内,工件的加工效率比普通钻床使用钻模的加工效率提高了8~10倍。

目前本钻攻夹具已标准化,同时针对不同的数控加工中心设计了相应型号的钻攻夹具,适合多种矿用防爆灯具散热器螺纹孔加工,同时也可应用于结构相似的壳体钻孔加工。

4 结语

本钻攻夹具利用五面体底面和左右箍式夹紧机构实现对工件定位夹紧,在一次工装下完成钻孔、倒角及攻丝加工,有效解决了矿用防爆灯散热器工件钻攻装夹难题,提高了生产效率。经长期生产检验,本夹具对实际生产加工具有以下优势:

(1)夹具结构设计紧凑,工件安装便捷高效,操作过程安全可靠,解决了工件钻攻装夹难题。

(2)本夹具应用在数控机床上,采用成组加工方式,一次可同时装夹5个工件,减少工件装夹调整次数,降低工件安装定位误差,节省加工辅助准备时间,大幅度提高生产效率。

(3)能满足工件互换性技术要求,适合大批量工件生产。