新型动静压差速转台低速运动平稳性实验研究*

王蕴馨 马金奎 陈淑江 路长厚 聂玉龙

(山东大学机械工程学院,山东 济南 250061)

在低速、重载的工况下,机床工作台往往会产生时快时慢或一停一走的爬行现象。回转工作台作为大型机床不可缺少的组成部件,其低速运动的平稳性不仅关系到定位精度和加工质量,对于机床性能同样至关重要。

梅雪松等[1]在两维混合摩擦模型的基础上,建立了一种PID控制下的高速、高精度进给伺服工作台的数学模型,能够正确地预测进给运动过程中摩擦误差的大小及特征。卢泽生等[2]建立了两自由度爬行的物理模型和状态参量的数学表达式,仿真分析了系统刚度、阻尼比、质量和静动摩擦因数的差值对爬行评价指标的影响。张涛等[3-4]以XY交流伺服工作台为对象,采用基于扭矩测量和伺服电流测量两种测量摩擦力的方法,设计出一种变结构控制和基于摩擦模型前馈补偿相结合的综合控制策略,可以明显降低爬行产生的跟踪误差。朱如虎、白国长等[5-6]通过理论分析和数字仿真研究了机床导轨爬行现象的机理,验证了各主要参数和爬行之间的相互影响关系。刘宏昭、吴子英等[7]针对某数控机床进给伺服系统,建立了单自由度等效模型,提出了预测和消减爬行现象的措施。罗石丰等[8]从瞬态响应的视角揭示了摩擦误差产生的机理,提出了一种零速对称式摩擦补偿方法,能够显著缩短爬行时间。S. Ozaki等[9-11]通过对摩擦机理的分析,研究了不同摩擦模型对机床爬行的影响。

本文针对一种新型动静压差速台,采用中盘先于上盘(工作台)启动的方法,让上盘在流动的油膜上开始转动,以期通过减小动静摩擦系数之差来缓解上盘的爬行效应。为测试转台的运动平稳性,在上盘设置直径为350 mm的雷尼绍圆光栅,与NI6356仪器组成信号采集系统,记录多个工况下上盘的运动位移。将实验数据进行处理得到上盘的实际速度曲线,同时测量相应工况下上盘的功率消耗。通过比较实际速度的偏移状况和功率大小,得到上盘和中盘转速对转台低速运动平稳性的影响。

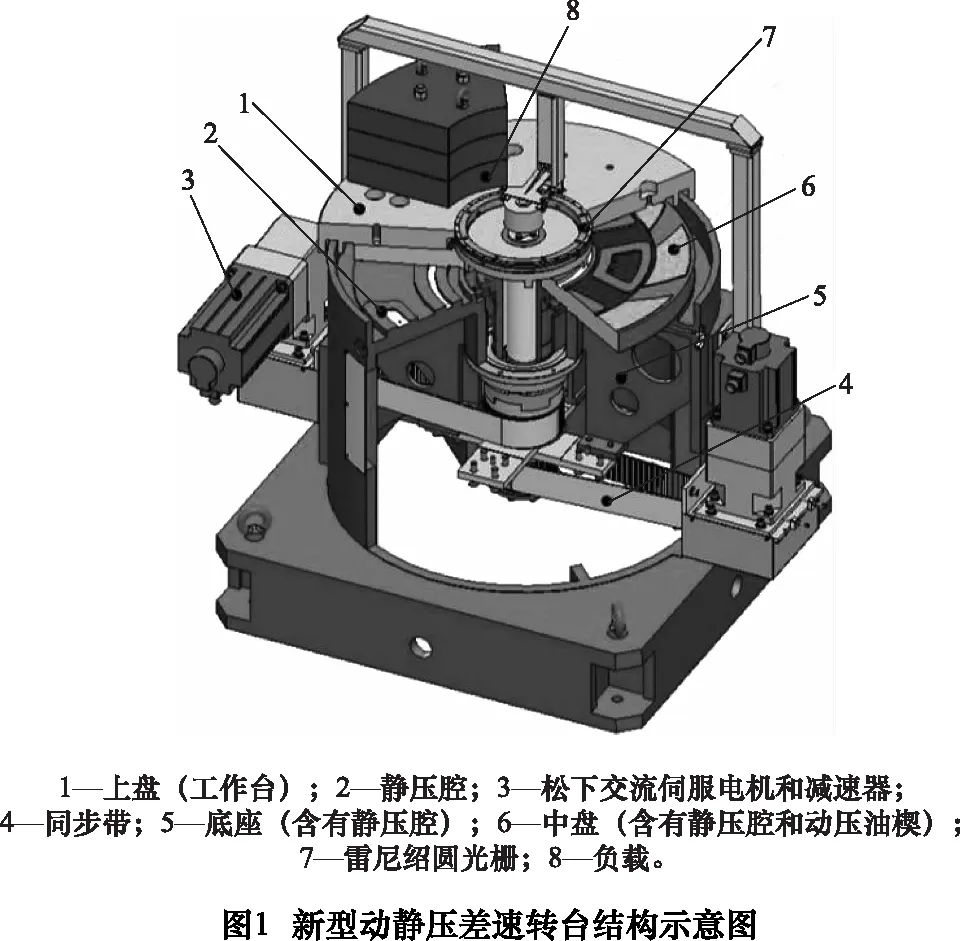

1 转台工作原理

新型动静压差速转台的结构如图1所示。不同于传统静压转台,它由上盘(工作台)1、中盘6及底座5组成。其中,中盘的上表面均匀分布有6个扇形静压油腔和8个螺旋动压油楔。每个静压腔内设有两个小孔节流器为转台供油;动压油楔的表面形貌沿圆周方向呈螺旋状,其底部为沿圆周方向不等深的收敛油楔,并开有供油槽,以保证动压区的充分供油。两个独立的伺服电机3通过同步带4分别带动上盘和中盘旋转。

转台包含两个摩擦副,上盘与中盘之间形成一个摩擦副,含有中盘静压油腔和动压油楔,可以形成静压油膜和动压油膜,当上盘和中盘的速度差较小时以静压支撑为主,速度差较大时以动压支撑为主;中盘与底座之间形成另一个摩擦副,含有底座静压油腔,可以形成静压油膜,以支撑上盘和中盘的运转。

转台工作时,先给中盘和底座上的静压腔供油(静压承载),使上盘与中盘、中盘与底座间相互分离,然后让中盘开始运转(顺时针)。当中盘达到一定的转速后,它与上盘之间的油膜已经在中盘的带动下开始流动,再启动上盘(逆时针),使上盘在流动的油膜上开始低速运转。这时,由于中盘转速较上盘快,二者之间产生较大的速度差,即差速原理,如图2所示。正因为这种差速特性,不仅能够在中盘上的动压油楔处形成动压油膜,提高承载能力,而且降低了由动静摩擦力之差造成的运动不均匀性,从而有效地提高大型精密回转工作台的低速运动平稳性。

2 转台与光栅信号采集系统

动静压差速转台及测试系统如图3所示。转台系统主要有油泵、电器控制柜、转台及外加的990 kg均匀分布的载荷。上盘和中盘分别通过5 kW松下交流伺服电机MHME502GCCM和7.5 kW松下交流伺服电机MHME754G1C提供动力与调节转速。采用恒压供油的方式,使用HM32号抗磨液压油。

光栅信号采集系统包括直流电源、信号转换器、信号测试采集仪和计算机等。实验时,首先利用信号转换器将光栅输出的差分信号转变为单端信号,然后由NI6356实时动态信号测试采集仪对信号进行采集,再经信号处理以实现对转台运动平稳性的测量与分析。实验系统框图如图4所示。雷尼绍圆光栅安装在上盘的上表面,与上盘同轴,随上盘的转动而转动,其参数如表1所示。

表1 雷尼绍圆光栅参数

3 上盘和中盘转速对转台低速运动平稳性的影响

当上盘平稳运动时,光栅输出固定周期的方波信号。当上盘运动不平稳时,光栅输出变周期的方波信号,运动的不均匀性就表现在方波周期的变化之中,即频率调制的方波信号,对该信号进行解调就可以分析上盘运动的平稳性。

3.1 信号分析与数据处理方法

图5是转台在表2工况下光栅输出的一段原始信号,采样频率为0.4 MHz。可以看出,信号中含有严重的干扰噪声。在时域内,对光栅输出的原始信号进行中值滤波和限幅,得到光栅信号如图6所示。

表2 转台工况

通过对比光栅输出的A、B两个信号的相位,可以发现信号A始终超前于信号B,表明在该时间段内上盘没有出现抖动或反向运动,因此后面只分析信号A。

根据光栅信号上升沿的时间信息和光栅的栅距,采用累加的方法得到上盘的实际圆周位移曲线s(t),如图7所示。可见该曲线是由一条线性趋势项和三角函数项累加而成,因此按式(1)对其进行拟合,拟合结果如式(2)所示。拟合圆周位移曲线与实际圆周位移曲线的出合度良好,相对误差小于0.002 5%,如图7所示。

(1)

s(t)=1.5416t-0.0075sin(5.50t+1.5267)-

0.1227sin(10.3677t+0.8021)+

0.0953

(2)

对位移表达式(1)、(2)求导可得如式(3)、(4)所示的上盘圆周速度。在式(3)中,第一项为匀速值v0,第二项为多个频率函数之和,表示运动速度的变动量。定义速度v(t)的最大变动量Δv(即最大值与均值之差,Δv=vmax-vm)与均值vm的比值α为上盘速度不平稳系数,用于描述上盘运动速度的平稳性,如式(5)所示,α越大表示上盘运动越不平稳。式(4)表示的速度曲线如图8所示,可以看出在该工况下,vm=1.53 mm/s,Δv=1.324 4 mm/s,则速度不平稳系数α=86.57%。

(3)

v(t)=1.5416t-0.0413cos(5.50t+1.5267)-

1.2721cos(10.3677t+0.8021)

(4)

α=(Δv/vm)%

(5)

3.2 上盘转速对其低速运动平稳性的影响

为了比较流动油膜对上盘运动平稳性的影响,首先分析中盘不转时,上盘转速对其运动平稳性的影响,图9是上盘在四种设定速度下的速度曲线,结合图8,得到其五种工况下的速度信息如表3所示。

表3 五种工况的上盘速度信息(中盘0 r/min)

可以看出,当中盘不转时,上盘运转在0.08 r/min时α=86.57 %,此时转台的运动平稳性很差。随着上盘转速的提高,α迅速减小,其运动平稳性提高。

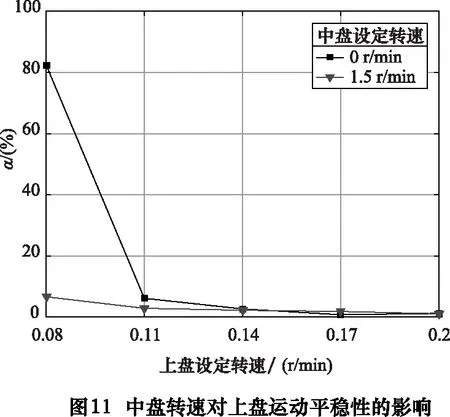

3.3 中盘转速对上盘运动平稳性的影响

中盘转动时,上盘处于流动油膜之上,此时启动上盘,消除了上盘初始转动时的动静摩擦之差,从而可以提高上盘(工作台)的运动平稳性。图10是中盘以1.5 r/min转动时上盘在五种设定速度下的实际速度曲线,对应的速度信息如表4所示。

将表3、表4的数据绘制成图11,比较中盘是否转动对上盘运动平稳性的影响。可以看出,上盘转速为0.08 r/min时,速度的最大偏移量Δv由中盘不转时的1.324 4 mm/s降到了0.104 1 mm/s,降低了12.7倍,速度不均匀系数α由86.57 %降到了6.62 %,降低了13倍。因此,中盘的转与不转对上盘的低速运动平稳性有较大的影响。当上盘转速较高时,如大于等于0.11 r/min,上盘的速度不均匀系数α已经比较小了,所以此时中盘的转与不转对上盘的低速运动平稳性的影响并不大。

表4 五种工况的上盘速度信息(中盘1.5 r/min)

实验结果表明,新型转台在结构上增加中盘,让上盘(工作台)在流动油膜上启动运行,能够有效减小动静摩擦力之差,抑制上盘的爬行效应,为提高转台的低速运动平稳性提供了一种新途径。

4 上盘运行功率测量

为了进一步分析中盘转动对上盘不平稳运动时功率消耗的影响,针对表3、表4工况,采用CW240钳式功率计进行了实验测量,结果如图12所示。

可以看出在实验转速范围内,当中盘不转动时,上盘所需功率随其转速的增大而减小,转速最低(0.08 r/min)时所需的功率最大,转速最高(0.2 r/min)时所需功率最小。当中盘转动后,上盘所需功率虽然随其转速的增大而缓慢增大,但其在低速(0.08 r/min)时的所需功率明显减小,对比图11可以看出,上盘运行速度越不平稳,消耗的功率越大,运动比较平稳后能明显减小功率消耗。

5 结语

(1)以新型动静压差速转台为研究对象,采用圆光栅和NI数据采集系统,对转台的低速运动平稳性进行实验研究。通过对光栅输出信号采用中值滤波、限幅、位移累加和曲线拟合的方法,得到了转台在低速运动下的速度变化情况,从而分析了中盘的转与不转对上盘(工作台)低速运动平稳性的影响,为研究转台的低速运动平稳性提供了一种新方法。

(2)实验结果表明,新型转台在结构上增加中盘,让上盘(工作台)在流动油膜上启动运行,能够有效减小动静摩擦力之差,抑制上盘的爬行效应,为提高转台的低速运动平稳性提供了一种新途径。

(3)对上盘低速运动时的功率消耗进行测量,实验结果表明,在低速范围内,上盘运行速度越不平稳,消耗的功率越大。