压塑工艺及模具设计

——上篇 塑料压制成型第七讲 压制塑料质量控制及缺陷分析(二)

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

7.2 塑件成型工序的质量控制

塑料制件的成型工序,是产品质量直接产生和形成的阶段。经过鉴定符合质量标准的新产品,正式投产后能否达到质量标准,制造出优质产品,这在很大程度上取决于制造部门的技术能力,以及制造过程的质量管理水平。从大量的统计资料看出,目前产品的质量问题,大部分都产生于制造过程。加强制造过程的质量管理,是保证和提高产品质量的关键,是质量管理的“中心环节”。全面质量管理要求在不合格品(废、次品)产生之前发现问题,及时处理,防止不合格品产生,这就要求进行工序质量控制。在塑料制件的成型过程中影响产品质量的工艺因素很多,但概括起来,就是生产过程的六大因素(简称5MIE):人(Man)、机器设备(Machine)、原材料 (Material)、操作方法(MeThod)、测量(Measurement)和环境(Environment)。

生产过程的六大因素,在成型工序中同时对工艺过程产生影响。它们对产品质量发生综合作用的过程,也就是产品质量的产生和形成过程。因此,工艺过程本身也有个质量问题,即工艺质量。产品质量就取决于工艺过程的质量,决定于过程中各质量因素的变化。生产实践证实,塑料制件成型工艺过程中原材料的质量、预处理和准备,模具结构的正确性和应有精确度的保持,成型设备的性能,成型工艺条件及环境,以及操作方法和测量方法等,相互之间错综复杂地变化着,影响着工艺质量,但是有规律可循的。

7.2.1 压制成型工艺过程

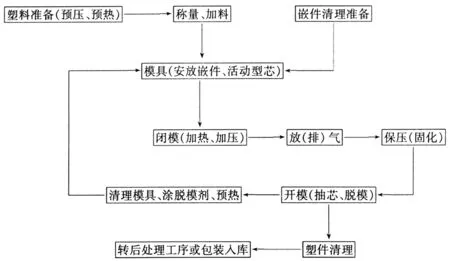

热固性塑料压制成型工艺过程,如图219所示。

7.2.1.1 塑料的准备

(1)塑料质量检查 由塑料工厂进货的塑料,运到塑料成型工厂后有一个贮存过程。在贮存过程中,应注意吸湿性、贮存温度、贮存时间及贮存场地等问题。成型前应该了解塑料的品种、牌号、粒度(均匀度)、贮存期,并观察塑料质量有无变化。

(2)预压(压锭)预压是成型的准备工作之一。塑料进行预压后再成型有多优点,但也不是所有制件在压制模成型前都需要进行预压。

塑料经预压后便于加料,使加料腔体积减小,改善了劳动条件,有利于型腔充填,提高了生产率和成型质量。

(3)预热 为了去除塑料中的水分和挥发物,提高塑料的流动性和制件的塑化均匀性,改善填充性,降低抗成型压力,缩短压制模闭模时间,加快固化速率,改善塑件外观和电性能,有时在压制成型前将塑料进行预热。根据塑料的品种、牌号、压锭情况及其特性等,选定预热温度和时间,以获得最大的流动性,从而获得最佳的成型效果。

图219 热固性塑料压制成型工艺过程

7.2.1.2 压制成型工艺过程

压制成型工序为加料、闭模、排气、固化、脱模、模具清理等步骤。如塑料制件上有嵌件需在压制成型时封入的,则应在加料前将嵌件清理好,并在模具中安放固定。压制成型工序应以降低材料、能量和设备的消耗,缩短成型周期,减小成型压力,而又能得到质量合格的塑料成型制件为准则。采取预压、预热、放(排)气、提高模具温度等,均有助于成型质量的提高。

(1)嵌件准备和安放 嵌件应去锈、脱脂、清洗,根据需要预热到规定温度,一般小型嵌件可不经预热。嵌件安放时应注意方向、位置和数量,固定要可靠。操作时防止损伤模具。

(2)称量及加料 塑料加料时的称量方法有重量法、容量法和计数法三种。加料是往模具内加人规定量的塑料。模具型腔数多于6个时,应利用专门加料装置(工具)进行加料。

(3)闭模 加料后进行闭模。当凸模未触及塑料前应快速闭合,以缩短成型周期,避免塑料过早固化或过多降解。凸模触及塑料时放慢闭合速度,以免在流动性差或较热的局部塑料上先期形成高压,使模具中的嵌件、活动型芯或型腔遭到损坏。速度放慢还可使模具中的空气充分排除,避免粉料被空气带出而造成缺料。但速度不能过慢,一般闭模时间为10 s至数十秒。

(4)放(排)气闭模后,按成型要求在适当的时机将模具短时间微放开,使塑料和型腔中的水气和挥发气体放出。放气可缩短固化时间,提高制件性能和外观质量,避免气泡、分层等缺陷。放气的次数和时间,根据需要确定,通常1~3次,每次时间为几秒至20 s不等。

(5)保压(固化)塑料在放气之后必须在一定的压力、温度条件下保持一定时间,使树脂的缩聚反应进行到要求的程度,即使制件达到要求的物理力学性能。固化时间取决于塑料的类型、制件厚度、预压、预热、模具温度及成型压力。固化时间过长,会造成塑料“过热”,树脂交联度过高,密度增大,收缩增加,内应力较大,甚至产生内部破裂,脆性增大,性能下降,而且生产率低。固化时间过短,塑件“欠熟”,制件性能达不到规定的技术要求。

(6)开模(抽芯、脱模)开模时,应先旋出螺纹型芯和抽出侧型芯,然后用推出机构的推杆脱模。脱模时,应保持塑件平稳推出。热固性塑料制件如因冷却而产生翘曲,则可放置在与模具型腔相似的定型装置中加压冷却。

(7)清理模具、涂脱模剂及模具预热 塑料制件取出后清理模具上的污物、飞边、溢料。清理时,用较软材料的工具(铜刀、铜刷),以免损伤模具。用压缩空气吹净模具和液压机工作台面。按工艺需要在型腔有关部位涂刷脱模剂。将压制模具置于液压机工作台上预热,进行下一轮压制成型循环。

(8)清理塑件 按工艺规定清理塑件上的飞边,然后转入后处理工序或包装入库。

7.2.2 成型工艺的控制因素

热固性塑料的压制成型工艺过程是,树脂由线型或支链型大分子转变为交联网状结构的体型分子的过程。在加热后塑化流动充满模具型腔,且黏度不断增大,最后变为不溶不熔性的塑料制件。

热固性塑料压制成型工艺过程的控制因素,主要是压力、温度和时间。

7.2.2.1 成型压力

成型压力是指压制成型时,为使塑料充满型腔和进行固化而由液压机对塑料所施加的压力。

成型压力的作用为:促使塑料流动以充满整个型腔;使塑料变得密实;克服树脂在缩聚反应中放出的低分子物及塑料中其他挥发物所产生的压力,避免制件出现肿胀、脱层等缺陷;使模具紧密闭合,塑料制件尺寸稳定,形状固定,减小飞边,并防止制件变形。

通常,塑料的流动性越小,固化速度越大,则所需成型压力越大。压缩率高的塑料比压缩率低的塑料需要更大的成型压力。预热的塑料所需的成型压力比不预热的小。在一定范围内提高模具温度,有利于成型压力的降低。制件厚度越大,所需的成型压力也越大;一般情况下,制件厚度每增加10 mm,所需增加的成型压力约为1~1.5 MPa。制件的密度随成型压力的增大而增加,但成型压力增至一定程度后,密度增加即属有限。成型压力不足,会使制件增加产生气孔的机会。

7.2.2.2 成型温度

成型温度是指成型时所规定的模具温度,但是并不等于模具型腔内塑料的温度。

成型温度越高,压制周期越短。温度过高使塑料中的有机物分解,同时塑料外层因先受到模具的高温而很快固化,在内层开始固化时产生的挥发物排不出来,而使制件产生较大的内应力。开模时导致制件发生肿胀、开裂、变形或翘曲。温度过高时,形状复杂、壁薄、深度不大的制件,有时不能顺利充满整个型腔;还可能引起色料变质,制件颜色暗淡。

成型温度过低,生产周期延长,塑料固化不足,制件表面光泽差,物理力学性能不良。

7.2.2.3 成型保持时间

热固性塑料在模具中成型时,在一定的温度和压力条件下需保持一定的时间,才能充分交联熟化,成为性能良好的塑料制件。

成型保持时间与塑料类型(树脂种类、牌号、挥发物含量等),制件的形状和厚度,模具结构,成型规范(压力、温度及是否排气)及塑料是否进行预压、预热等有关。

保持时间过短,塑料“欠熟”,制件物理力学性能差,外观无光泽,易变形和翘曲。适当增加保持时间,一般可使制件收缩率减少,耐热性能略有提高,物理力学性能也有增加,但介电性能则可能下降。

保持时间过长,塑料“过熟”,降低了制件的性能和生产率,多消耗了热能。一般在生产中,成型保压时间应在不影响制件性能的原则下尽量缩短。成型压力、成型温度和成型保压时间,这三大成型工艺控制因素,都需根据塑料品种、制件壁厚和形状以及模具结构来恰当的选定。实践中在选定成型条件时,可从压力、温度和时间三者中先固定一个条件,然后再变化其他两个条件(一般经验为先选定成型压力),通过试验找出最佳成型条件。

为了易于了解这些关系,表57列出了压制塑件质量与成型条件的关系。

表57 压制塑件质量与成型条件的关系

表58 压制成型条件缺陷分析及解决措施

7.3 压制塑件缺陷的产生原因及解决措施

表58列出了压制成型制件时,容易产生的一些成型缺陷及其解决措施。

续表