工频感应炉加热工艺对7A04合金管材裂纹影响因素的分析

西北铝业有限责任公司 甘肃陇西 748111

1 序言

感应加热主要用于熔炼、焊接、热处理、热锻件、铸锭加热、金属加工前预热等热加工工艺,这种加热技术也适用于包装和固化的许多其他应用领域。由于工频感应炉采用了电磁场、热场数字化计算技术,可编程控制器集中监控技术,因而具有电热总效率高,可满足不同铝合金锭加热温度的要求,温度控制方便,且加热温度控制精度高,易于实现自动化等优点。目前,工频感应加热技术已大量应用于工业生产,而且随着感应加热理论和技术的不断进步,自动化的感应加热成套设备已经大量涌现,展示了越来越广泛的应用前景[1]。

但是随着工频感应加热炉在空心铸锭加热生产中的不断应用,感应加热暴露出了箱式电阻加热炉所不存在的缺陷。例如,在生产7A04合金,φ95mm×25mm管材时,铸锭经感应加热后沿长度方向上出现尾端温度高于前端温度,以及表面裂纹、过烧等大量废品;在低倍试片上存在明显的色差,严重时试片上有许多像年轮一样的环形纹路,产生许多环形不合层,以及低倍裂纹等缺陷,已严重影响到产品质量和企业的生产效益。通过对感应加热炉的生产操作,加热功率选择、加热及保温时间等工艺参数进行工艺研究,找出不同的工艺参数对产品质量的影响因素。

2 试验方法

本试验选用36MN铸锭工频感应加热炉,直径为320mm的感应圈进行试验研究。该感应圈有效长度1400mm,分6个加热区,每区可独立调功能,可以实现平行加热和梯度加热。一般情况,从进料端到出料端,1~3区设定为预加热区,4~6区设定为加热区;加热炉具有9档功率可调,随加热档位(1~9档)增大,加热功率减小;最大加热功率为500kW;允许加热铸锭最高温度550℃;在铸锭出料端由边缘和中心两只热电偶进行控温,控温精度为±5℃。通过选择不同的加热档位和加热保温时间,考察工艺参数对铸锭质量的影响。

实测铸锭温度,用TES1310TYPE-K型手持式表面温度计测量。

试验所用材料为7A04合金,化学成分符合GB/T 3190—2008《变形铝及铝合金化学成分》要求。铸锭规格为φ312mm×97mm×650mm,在455~465 ℃下均匀化处理24h。挤压管材为φ95mm×25mm。

感应加热后的铝锭均采用相同的挤压工艺参数:挤压速度0.5~2mm/s,挤压筒温度400~450℃,铸锭设定温度430℃;同时对所试验的管材100%进行低倍组织检验。在试验过程中,对铸锭加热后发现表面有裂纹及过烧铸锭未进行挤压。

3 试验结果

3.1 不同加热档位对管材质量的影响

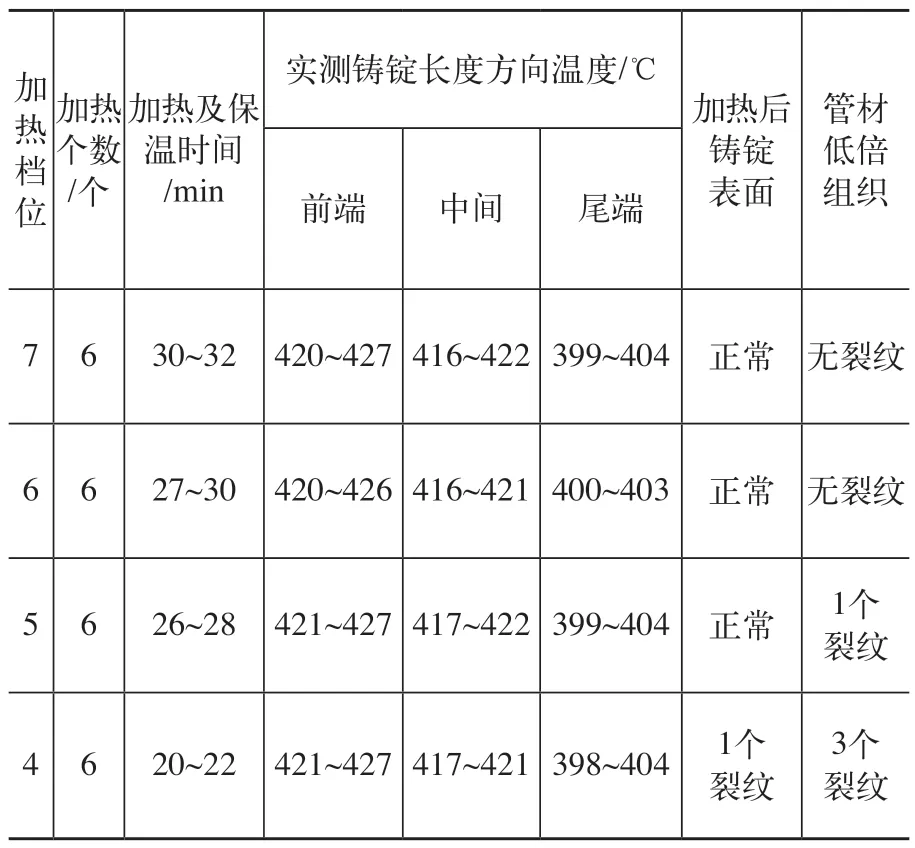

分别选用加热档位为4、5、6、7档,加热保温时间为20~32min进行试验(为保证不同档位加热温度一致,设定不同档位的加热时间不一致),当仪表显示铸锭内外温差≤20℃时出炉。试验结果见表1。从表1中可以发现,当加热档位≤5档时,加热后铸锭表面或管材低倍组织出现裂纹。

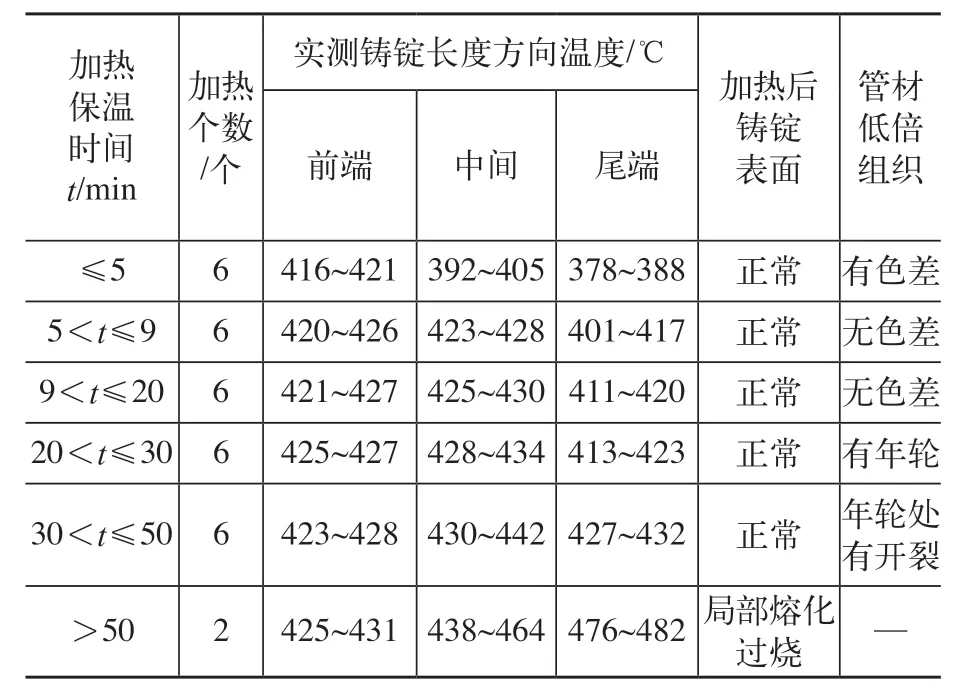

表1 不同加热档位对应的试验结果

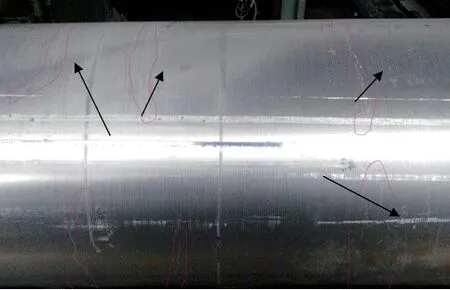

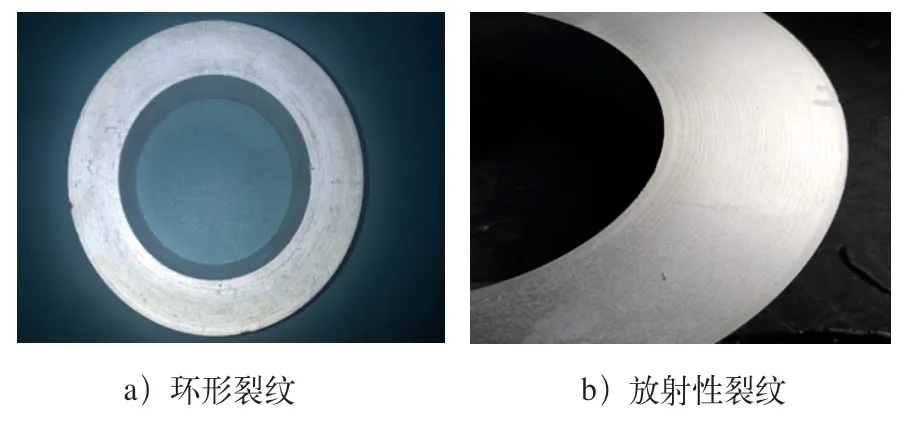

当铸锭在4档加热时出现了表面裂纹,其铸锭加热后的裂纹如图1所示中箭头指向区域。管材低倍组织中内壁圆周出现环形裂纹(见图2a)或放射性裂纹(见图2b),且裂纹在内壁5mm处开始出现环形裂纹。

图1 铸锭加热裂纹

图2 管材低倍裂纹

3.2 不同保温时间对管材表面质量的影响

加热档位选用方案一中优选出的最佳加热档位6档,在其他工艺条件不变的情况下,改变加热保温时间进行试验。一是为了验证其加热档位的稳定性;二是考察加热保温时间与铸锭断面上以及低倍组织中存在的色差、多层环形纹路、多层环形开裂等缺陷产生的关系,试验结果见表2。从表2可看出,加热时间≤5min,管材低倍组织有色差;当加热时间>20min时,管材低倍组织出现年轮状或开裂;当加热时间>50min时,铸锭表面局部熔化,出现过烧。

表2 不同的保温时间试验结果

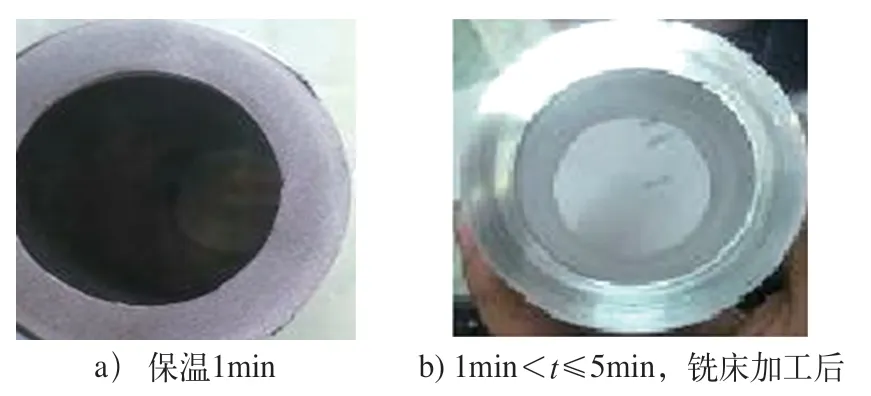

保温时间为1min时,管材低倍试片中显示在边缘≤8mm宽度范围颜色发白,其余颜色发暗,即存在加热不透现象,其低倍组织情况如图3a所示。当铸锭保温时间≤5min时,挤压的管材低倍试片铣床加工后还没有进行酸洗,能够明显的看到色差,如图3b所示。

图3 铸锭保温

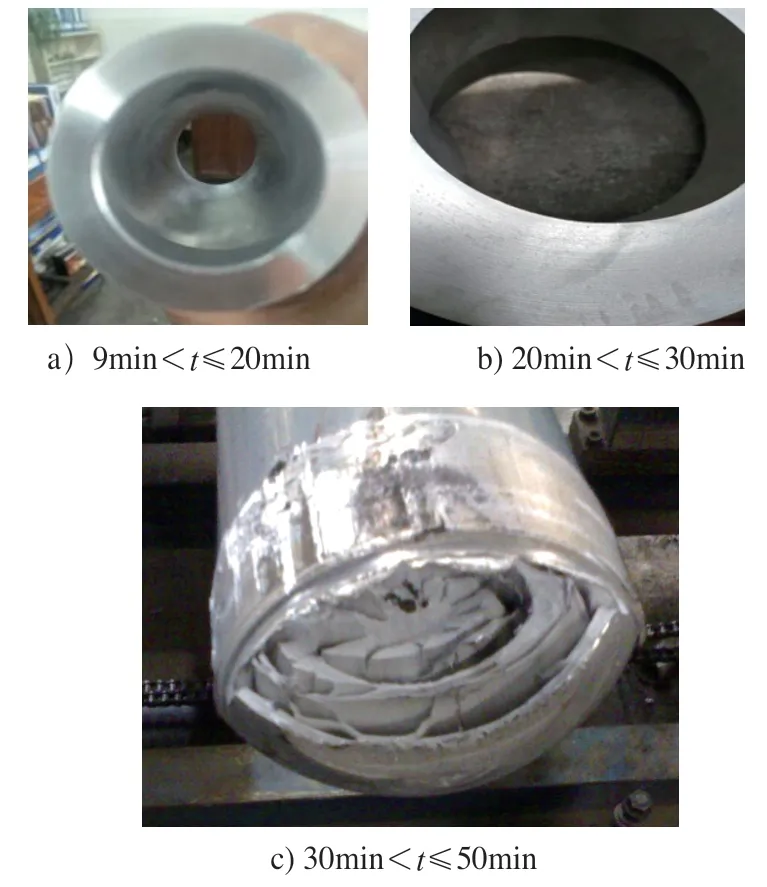

从低倍试片中看到其色差随着保温时间的延长中间黑色部分逐渐缩小,当加热保温时间9min<t≤20min时,低倍试片上看不到色差,如图4a所示。

当加热保温时间在20min<t≤30min时,低倍试片上又出现新的缺陷。该缺陷的外形特征为像年轮一样的许多环形纹路,且环形纹路随着保温时间的延长层数越来越多,但不是沿圆周均匀分布,只有在距内壁边部5~10mm存在,其余部分没有该缺陷,如图4b所示。

当铸锭保温时间超过30min时,铸锭经长时间的反复加热保温,铸锭内部温度高于边缘温度,沿长度方向上中间温度开始高于前端温度,尾端温度接近于前端温度。由于铸锭加热保温时间过长,导致铸锭温度过高,所以挤压后的铸锭尾端分层更加严重,可看到明显的环状开裂,如图4c所示。

在生产中加热到温的铸锭,由于设备故障导致无法正常生产时,在炉内停放长达1h,中途反复加热、保温2次,当铸锭出炉后,发现尾端已过烧,第二个铸锭的头端也已过烧。

图4 不同保温时间对应的钢管、铸锭

4 结果分析

4.1 不同的加热档位(功率)对产品质量的影响

从前述结果可以看出,当加热档位≤5档时,就出现了低倍组织裂纹,以及铸锭表面裂纹。其加热档位≥6档时低倍组织中没有发现裂纹。从表1中还可以看出,随着铸锭加热档位的降低,其相应的加热功率也就变大了,在同样的工艺条件下,加热功率越大,内外表温差到达≤20℃所用的时间越短,即其加热速度越快。因此加热功率的大小和加热速度的快慢成正比,为了防止铸锭和低倍组织裂纹,对7A04合金铸锭加热时不能采用快速加热,只能选用不小于6档的加热功率进行加热。

通常选择加热功率主要考虑两个因素:生产能力(生产效率)和所需温度及均匀性,其中材料的生产能力,直接决定整个加热功率的大小;加热过程中温度的均匀性受电源频率和功率两方面的影响。从试验情况来看,加热功率的大小还要考虑铝及铝合金的特性。

铸锭裂纹产生的主要原因是由于铸锭放到感应器内,在通入工频(50Hz)交流电的空心铜管缠绕的线圈中产生交变磁场,故在铸锭中产生出同频率的感应电流。这种感应电流在铸锭中的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用趋肤效应[2],可使工件表面迅速加热,而心部温度靠热传导进行升高,其升高的速度与表面相比很小。由于内外表面温差较大,所以挤压时金属流动不一致产生了裂纹。加热功率越大、铸锭直径越大、合金化程度越高,裂纹倾向性就越大,其表面和心部的温度差越大,越容易产生铸锭开裂。

4.2 铸锭加热保温时间对低倍组织的影响

铸锭置于感应加热炉进行加热时要经过升温、均温和保温三个阶段。在加热档位、挤压速度、挤压温度设定相同的情况下,从表2、图3、图4可以看出,保温时间过短,制品会有色差存在;当铸锭在感应炉内经过多次升温和均温,铸锭处于长时间的保温,停止加热,再加热、保温,加热及保温时间超过50min时,还会导致铸锭局部过烧,其过烧部位在铸锭的尾端,其紧靠的第二个铸锭的前端也发生了过烧。因此,铸锭加热保温时间的长短,对7A04的低倍组织影响很大。保温时间过长或过短都不利于产品质量,只有在6~20min的区间内才能够保证其制品质量。

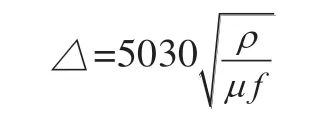

管材在距内壁5mm范围内产生环形裂纹,应该与其感应加热的趋肤效应和透入深度有关[3]。涡流的理论透入深度△(单位:cm)为

式中ρ——材料的实时电阻率(Ω·cm);

μ——材料的相对导磁率;

f——工作频率(Hz)。

由此可知,其感应电流高度集中在铸锭表面的一定深度内,铸锭加热主要在透入深度△范围内进行,在△深度以外,感应电流及其产生的热量都很小,铸锭直径越大,在靠近中心部位时已经递减为零。铸锭心部温度是靠从铸锭的表面到中心,逐渐传导过来的。

铝属于非磁性材料,即铝锭的相对导磁率μ=1,工频感应加热炉的工作频率50Hz。由上式可知,铸锭加热深度主要是由合金的实时电阻率来决定的,其透热深度是随着电阻率的大小在不断变化的。感应加热透入深度随着铝锭材料的电阻率的增加而增加的,铝的电阻一般随温度的增加而增加。因此,当铸锭心部和表面温度达到基本均匀一致后,铸锭还处于长时间的保温加热会形成多层环形缺陷,当温度恒定在一定值时,其有效透入深度也就恒定,此时继续长时间的反复加热,将会导致分层现象产生。

5 结束语

1)防止铸锭和低倍组织裂纹,对7A04合金铸锭加热时不能采用大功率加热,只能选用小功率进行加热;考虑生产效率最大化,7A04合金加热时应选用的加热档位应≥6档。

2)在感应加热铸锭时,除了考虑生产效率、加热温度及均匀性外,还要考虑不同合金的特性。

3)合理控制加热保温时间,才能保证产品质量,其保温时间应控制在6~20min。

4)当设备发生故障不能及时进行挤压生产时,感应炉应立即停止加热;另外,铸锭在炉内停放不应超过1h以上。